1.本发明涉及一种用于真空冷冻干燥机吸料枪的在线清洗灭菌系统及采用该系统的控制方法。

背景技术:

2.真空冷冻干燥机(简称冻干机)一般包括冻干箱体,冻干箱体内设置有板层组件,板层组件中的板层上面要放置需要冻干的药品。其作用就是把可冻干的含水物质或溶液预先在低温下冻结,然后在真空环境下使物质脱水得到干燥的制品后出料。真空出料时,通过真空吸料枪进行出料,现有的吸料枪出料完成后,需要人工拆卸,人工清洗和灭菌,清洗灭菌后,人工再恢复到真空吸料工位。因此,其缺陷是显而易见的,即人工拆卸的效率低、无法验证,而且,吸料枪人工清洗和灭菌被操作人员污染的可能性较大。

技术实现要素:

3.本发明要解决的技术问题是:现有的吸料枪出料完成后,需要人工拆卸,人工清洗和灭菌,清洗灭菌后,人工再恢复到真空吸料工位。

4.为了解决上述技术问题,本发明的技术方案是提供了一种用于真空冷冻干燥机吸料枪的在线清洗灭菌系统,其特征在于,包括并联的进清洗水阀门及进蒸汽阀门,进清洗水阀门及进蒸汽阀门的一端分别用于通入清洗水及纯蒸汽,进清洗水阀门及进蒸汽阀门的另一端汇总后通过管道组件连接吸料枪的后端;吸料枪的后端由自动机械手夹持,由自动机械手沿轴向将吸料枪送入管式清洗灭菌设备内,或将吸料枪从管式清洗灭菌设备内抽出;管式清洗灭菌设备固定在墙体上,通过墙体将目标区域分割为两个不同的功能区域,分别定义为功能区域一及功能区域二,其中,自动机械手位于功能区域一,吸料枪位于功能区域二;管式清洗灭菌设备内有用于容纳吸料枪的腔体,腔体通过管道分别连接溢流阀和排水阀的一端,溢流阀和排水阀的另一端汇总后再通过管路连接至排水口排水阀的一端,排水口排水阀的另一端连接排水口。

5.优选地,所述管道组件包括一段不锈钢管道及一段软管,所述进清洗水阀门及所述进蒸汽阀门的另一端汇总后连接不锈钢管道的一端,不锈钢管道的另一端连接软管的一端,软管的另一端连接所述吸料枪的后端。

6.优选地,所述吸料枪上设有卡盘,沿卡盘的周向分布有卡齿;所述管式清洗灭菌设备的内壁上设有沿周向布置的卡槽;卡盘上的卡齿对应卡入所述管式清洗灭菌设备上的卡槽后,将所述吸料枪与所述管式清洗灭菌设备的位置锁定。

7.优选地,所述排水口排水阀和所述排水阀及所述溢流阀之间的管道上设置有温度探头。

8.本发明的另一个技术方案是提供了一种上述的用于真空冷冻干燥机吸料枪的在线清洗灭菌系统的控制方法,其特征在于,包括以下步骤:

9.步骤1、由自动机械手将吸料枪移入管式清洗灭菌设备内;

10.步骤2、开启进清洗水阀门,清洗水通过管道组件及吸料枪进入管式清洗灭菌设备内;

11.步骤3、开启溢流阀门以及排水口排水阀,t1时间后,开启排水阀;

12.步骤4、由清洗水对吸料枪进行清洗,清洗产生的废水通过排水口排水阀排出,清洗直到设定时间t2后,关闭进清洗水阀门、溢流阀门、排水口排水阀以及排水阀,清洗过程结束;

13.步骤5、开启进蒸汽阀门,纯蒸汽通过管道组件及吸料枪进入管式清洗灭菌设备内;

14.步骤6、开启排水阀和排水口排水阀,保持到设定时间t3后,灭菌过程结束。

15.优选地,步骤6中,所述排水口排水阀和所述排水阀及所述溢流阀之间的管道上设置有温度探头,开启排水阀和排水口排水阀后,等温度探头检测到的温度达到设定时间后,再保持到设定时间t3后,灭菌过程结束。

16.采用本发明提供的装置及方法后,能够完成吸料枪的全自动在线清洗灭菌的功能,减少了人的参与度以及人工操作,降低了劳动强度及吸料枪灭菌后被操作人员污染的可能性。

附图说明

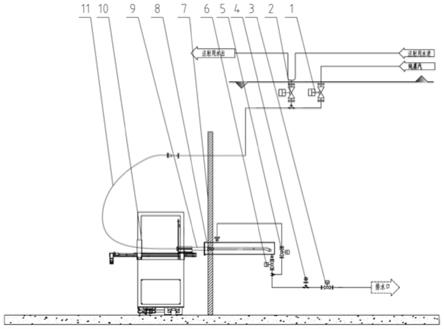

17.图1为本发明提供的一种用于真空冷冻干燥机吸料枪的在线清洗灭菌系统的总体示意图;

18.图2为吸料枪位于管式清洗灭菌设备内的示意图;

19.图3为吸料枪由自动机械手夹持的示意图;

20.图4为吸料枪上设置卡盘的结构示意图。

具体实施方式

21.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

22.如图1所示,本发明提供了一种用于真空冷冻干燥机吸料枪的在线清洗灭菌系统,包括并联的注射用水进清洗水阀门和纯蒸汽进灭菌蒸汽阀门,分别为进清洗水阀门2及进蒸汽阀门1。进清洗水阀2和进蒸汽阀门1汇总后,通过不锈钢管道连接软管11,软管11连接吸料枪9,吸料枪9通过卡盘12与管式清洗灭菌设备8连接。结合图2及图4,卡盘12设置在吸料枪9的后部,沿卡盘12的周向分布有卡齿。相对应地,管式清洗灭菌设备8的后端有与卡盘12上卡齿位置相对应的卡槽,吸料枪9沿轴向被送入管式清洗灭菌设备8内后,卡盘12上的卡齿卡入卡槽内。管式清洗灭菌设备8通过管道分别连接溢流阀5和排水阀6。溢流阀5和排水阀6汇总后,通过不锈钢管路连接到排水口排水阀3,排水口排水阀3和排水阀6及溢流阀5之间的管道上设置有温度探头4。结合图3,吸料枪9的后端通过自动机械手10夹持,由自动机械手10将吸料枪9沿轴向送入管式清洗灭菌设备8内,或者由自动机械手10将清洗完毕的吸料枪9沿轴向从管式清洗灭菌设备8内抽出,实现吸料枪9和管式清洗灭菌设备8的连接和

分离。管式清洗灭菌设备8通过墙体7实现区域功能隔离。

23.本发明还提供了一种采用上述系统的用于真空冷冻干燥机吸料枪的在线清洗灭菌的方法,其步骤为:自动机械手10移动吸料枪9和管式清洗灭菌设备8连接完成后,开启进清洗水阀门2,清洗水通过不锈钢管道、软管11、吸料枪9进入管式清洗灭菌设备8内,开启溢流阀门5以及排水口排水阀3。三分钟后,开启排水阀6。清洗直到设定时间后,所有阀门复位关闭,清洗过程结束。清洗完成后,开启进蒸汽阀门1,纯蒸汽通过不锈钢管道、软管11、吸料枪9进入管式清洗灭菌设备8内,开启排水阀6和排水口排水阀3,等温度探头4的温度达到121度后,保持到设定时间后,灭菌过程结束。

技术特征:

1.一种用于真空冷冻干燥机吸料枪的在线清洗灭菌系统,其特征在于,包括并联的进清洗水阀门(2)及进蒸汽阀门(1),进清洗水阀门(2)及进蒸汽阀门(1)的一端分别用于通入清洗水及纯蒸汽,进清洗水阀门(2)及进蒸汽阀门(1)的另一端汇总后通过管道组件连接吸料枪(9)的后端;吸料枪(9)的后端由自动机械手(10)夹持,由自动机械手(10)沿轴向将吸料枪(9)送入管式清洗灭菌设备(8)内,或将吸料枪(9)从管式清洗灭菌设备(8)内抽出;管式清洗灭菌设备(8)固定在墙体(7)上,通过墙体(7)将目标区域分割为两个不同的功能区域,分别定义为功能区域一及功能区域二,其中,自动机械手(10)位于功能区域一,吸料枪(9)位于功能区域二;管式清洗灭菌设备(8)内有用于容纳吸料枪(9)的腔体,腔体通过管道分别连接溢流阀(5)和排水阀(6)的一端,溢流阀(5)和排水阀(6)的另一端汇总后再通过管路连接至排水口排水阀(3)的一端,排水口排水阀(3)的另一端连接排水口。2.如权利要求1所述的一种用于真空冷冻干燥机吸料枪的在线清洗灭菌系统,其特征在于,所述管道组件包括一段不锈钢管道及一段软管(11),所述进清洗水阀门(2)及所述进蒸汽阀门(1)的另一端汇总后连接不锈钢管道的一端,不锈钢管道的另一端连接软管(11)的一端,软管(11)的另一端连接所述吸料枪(9)的后端。3.如权利要求1所述的一种用于真空冷冻干燥机吸料枪的在线清洗灭菌系统,其特征在于,所述吸料枪(9)上设有卡盘(12),沿卡盘(12)的周向分布有卡齿;所述管式清洗灭菌设备(8)的内壁上设有沿周向布置的卡槽;卡盘(12)上的卡齿对应卡入所述管式清洗灭菌设备(8)上的卡槽后,将所述吸料枪(9)与所述管式清洗灭菌设备(8)的位置锁定。4.如权利要求1所述的一种用于真空冷冻干燥机吸料枪的在线清洗灭菌系统,其特征在于,所述排水口排水阀(3)和所述排水阀(6)及所述溢流阀(5)之间的管道上设置有温度探头(4)。5.一种如权利要求1所述的用于真空冷冻干燥机吸料枪的在线清洗灭菌系统的控制方法,其特征在于,包括以下步骤:步骤1、由自动机械手(10)将吸料枪(9)移入管式清洗灭菌设备(8)内;步骤2、开启进清洗水阀门(2),清洗水通过管道组件及吸料枪(9)进入管式清洗灭菌设备(8)内;步骤3、开启溢流阀门(5)以及排水口排水阀(3),t1时间后,开启排水阀(6);步骤4、由清洗水对吸料枪(9)进行清洗,清洗产生的废水通过排水口排水阀(3)排出,清洗直到设定时间t2后,关闭进清洗水阀门(2)、溢流阀门(5)、排水口排水阀(3)以及排水阀(6),清洗过程结束;步骤5、开启进蒸汽阀门(1),纯蒸汽通过管道组件及吸料枪(9)进入管式清洗灭菌设备(8)内;步骤6、开启排水阀(6)和排水口排水阀(3),保持到设定时间t3后,灭菌过程结束。6.如权利要求5所述的一种控制方法,其特征在于,步骤6中,所述排水口排水阀(3)和所述排水阀(6)及所述溢流阀(5)之间的管道上设置有温度探头(4),开启排水阀(6)和排水口排水阀(3)后,等温度探头(4)检测到的温度达到设定时间后,再保持到设定时间t3后,灭菌过程结束。

技术总结

本发明公开了一种用于真空冷冻干燥机吸料枪的在线清洗灭菌系统,其特征在于,包括并联的进清洗水阀门及进蒸汽阀门,进清洗水阀门及进蒸汽阀门的一端分别用于通入清洗水及纯蒸汽,进清洗水阀门及进蒸汽阀门的另一端汇总后通过管道组件连接吸料枪的后端;吸料枪的后端由自动机械手夹持;管式清洗灭菌设备内有用于容纳吸料枪的腔体。本发明的另一个技术方案是提供了一种上述的用于真空冷冻干燥机吸料枪的在线清洗灭菌系统的控制方法。采用本发明提供的装置及方法后,能够完成吸料枪的全自动在线清洗灭菌的功能,减少了人的参与度以及人工操作,降低了劳动强度及吸料枪灭菌后被操作人员污染的可能性。人员污染的可能性。人员污染的可能性。

技术研发人员:刘广涛

受保护的技术使用者:上海东富龙制药设备工程有限公司

技术研发日:2021.10.28

技术公布日:2022/2/15