1.本实用新型智能工具技术领域,尤其涉及一种防蚀引流式移液管自动清洗装置。

背景技术:

2.移液管是用来准确移取一定体积的溶液的量器,移液管是一种量出式仪器,只用来测量它所放出溶液的体积;它是一根中间有一膨大部分的细长玻璃管,其下端为尖嘴状,上端管颈处刻有一条标线,是所移取的准确体积的标志。

3.现有的移液管在清洗时都是通过洗耳球来进行人工清洗,不仅过程缓慢,效果差,而且人为清洗容易造成移液管头尾端的破损,从而使得整体的效率非常的低。

4.现阶段,一种可以自动全方位清洗移液管装置,避免手洗的低效及人工操作风险。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种防蚀引流式移液管自动清洗装置,可以实现智能开启和定位跟随功能效果。

6.为解决上述技术问题,本实用新型采用的技术方案是:本实用新型提供的一种防蚀引流式移液管自动清洗装置,包括底座、设置在底座上的清洗室,所述清洗室上部设置有清洗装置,所述底座上设置有支架连接台,支架连接台上设置有移液管放置支架,移液管放置支架上设置有限位孔,移液管放置在限位孔内,所述清洗装置上设置有可上下移动的清洗针,清洗针上端连通清洗管,所述清洗针对应移液管管口位置,所述放置支架为中部水平两侧边上翘的盘型结构,所述限位孔之间设置有排液孔,所述底座上设置有废液排流通道。清洗装置底座上设置的清洗室,正向开口且三面封闭,方便移液管的装卸操作效率;放置支架两侧设置上翘的盘型结构,在两侧液体望中间喷流时有助于液体向中间聚流并经排液孔向下流入底座并排出外界;底座设置废液排流通道,直接将清洗废液排出外界进行集中处理,便捷高效,节省了中间操作排液的繁琐操作,安全、高效,且清洗效果佳。

7.作为一种改进,所述清洗装置包括清洗管,所述清洗管包括横置的分水管及纵置的输水管,输水管为软质弹性管,所述分水管为硬质水管,所述分水管连接在纵置汽缸的输出杆上,所述分水管连接在输出杆上。通过汽缸的输出杆的伸缩,完成分水管上下移动,继而带动清洗针插入和拔出移液管口部,将清洗针送到对应位置,开启水流输送装置,高压水流经分水管流入清洗针再流入移液管,以完成有效精准的清洗工作。

8.作为一种改进,所述分水管的管壁直径为清洗针直径的3倍以上。在高压输送水流时,分水管和清洗针尺寸参数差距进一步提升流出清洗针水流的冲击强度,清洗移液管效率更高,清洗效果更佳。

9.作为一种改进,所述清洗装置上还设置有高压气流输送管,所述高压气流输送管的管口设置有弹片,自然状态弹片将管口封闭,高压气流输入时气流将弹片向分水管的管径方向张开,高压气流输入分水管继而输入清洗针,而后气流冲击移液管管壁,进行清吹,将其内水流吹出,并利用高压气流迅速风干其内壁。

10.作为一种改进,支架连接台下端滑动连接在底座上,所述支架连接台和底座之间设置有滑动装置。需要将移液管装入支架时,支架连接台向外滑出,将支架插入限位孔,完成移液管的放置,然后将支架连接台滑入对应清洗针位置,开始清洗工作,清洗工作结束,再次移出支架连接台,取下已清洗完毕的移液管。

11.作为一种改进,所述滑动装置为电动机及电动机驱动的电动轨道,所述支架连接台底端面安装在电动轨道上。通过控制电动轨道的启停完成移液管的装卸,操作便捷,便于定位。

12.作为一种改进,所述清洗室的一侧壁上设置有清洗喷头,清洗喷头的口部侧向横置。将清洗喷头的喷口横置,即水流喷出方向为横向,利于将移液管侧壁上的残留液清洗干净。

13.作为一种改进,所述清洗室的内侧壁上设置有气流喷头,所述气流喷头设置于支架斜上侧,所述气流喷头的喷口斜向下设置。气流喷入斜向下方向,可以将气流吹向移液管上部并向下部导流,且在清洗室内形成乱向扰流,多方位进行快速吹干,不易形成水渍,清洗效果更佳。

14.作为一种改进,所述侧壁上的清洗喷头和斜置的气流喷头末端出口设置多个斜置的出气通道。斜置的出口通道,可以有效改变高压水流和高压气流的实际输出方向,输出后的气流和水流冲击到移液管的侧壁上,形成多向的扰流,继续冲击移液管下侧的移液管,更高效的全面清洗外壁。

15.作为一种改进,所述废液排流通道的入水口处两侧设置有放置废液外流侧漏的挡板,实现大量的废液流出移液管后最大限度地流入废液排流通道后排出至外界。最大量地直接将清洗废液流排出外界,方便高效,避免清洗室的二次清洗工作。

16.作为一种改进,所述底座上表面为中间凸起的弧形结构。底座上表面设置为上凸的弧形结构,有利于落入其上液体的向下排流,放置废液滞留,最大程度地完成清洗。

17.该实用新型的有益效果在于:可以多向有效清洗,且可以精准到位,清洗工作简单高效,不需人工手持清洗,降低了残留液体对操作人员的伤害风险;多道工序清洗,清洗彻底,自动流程,便捷高效。

附图说明

18.下面结合附图对本实用新型做进一步说明:

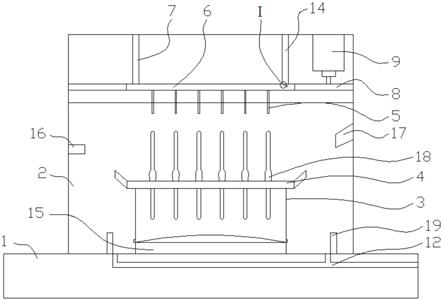

19.图1是本实用新型基体一种实施例的结构示意图;

20.图2是图1中ⅰ的放大结构示意图;

21.图3是图1中放置支架的俯视示意图。

具体实施方式

22.下面结合附图对本实用新型做进一步说明,但本实用新型并不局限于以下实施例。

23.如图1-3所示,本实用新型提供的一种防蚀引流式移液管自动清洗装置,包括底座1、设置在底座上的清洗室2,所述清洗室上部设置有清洗装置,所述底座上设置有支架连接台3,支架连接台上设置有移液管18放置支架4,移液管放置支架上设置有限位孔10,移液管

放置在限位孔内,所述清洗装置上设置有可上下移动的清洗针5,清洗针上端连通清洗管,所述清洗针对应移液管管口位置,所述放置支架为中部水平两侧边上翘的盘型结构,所述限位孔之间设置有排液孔11,所述底座上设置有废液排流通道12。

24.清洗装置底座上设置的清洗室,正向开口且三面封闭,方便移液管的装卸操作效率;放置支架两侧设置上翘的盘型结构,在两侧液体望中间喷流时有助于液体向中间聚流并经排液孔向下流入底座并排出外界;底座设置废液排流通道,直接将清洗废液排出外界进行集中处理,便捷高效,节省了中间操作排液的繁琐操作,安全、高效,且清洗效果佳。

25.该实施例中,所述清洗装置包括清洗管,所述清洗管包括横置的分水管6及纵置的输水管7,输水管为软质弹性管,所述分水管为硬质水管,所述分水管连接在纵置汽缸9的输出杆8上,所述分水管连接在输出杆上。通过汽缸的输出杆的伸缩,完成分水管上下移动,继而带动清洗针插入和拔出移液管口部,将清洗针送到对应位置,开启水流输送装置,高压水流经分水管流入清洗针再流入移液管,以完成有效精准的清洗工作,清洗废液向下流入底座,继而流入废液排流通道,流出至外界。

26.该实施例中,所述分水管的管壁直径为清洗针直径的3倍以上。在高压输送水流时,分水管和清洗针尺寸参数差距进一步提升流出清洗针水流的冲击强度,清洗移液管效率更高,清洗效果更佳。

27.该实施例中,所述清洗装置上还设置有高压气流输送管13,所述高压气流输送管的管口设置有弹片14,自然状态弹片将管口封闭,高压气流输入时气流将弹片向分水管的管径方向张开,高压气流输入分水管继而输入清洗针,而后气流冲击移液管管壁,进行清吹,将其内水流吹出,并利用高压气流迅速风干其内壁。

28.该实施例中,支架连接台下端滑动连接在底座上,所述支架连接台和底座之间设置有滑动装置。需要将移液管装入支架时,支架连接台向外滑出,将支架插入限位孔,完成移液管的放置,然后将支架连接台滑入对应清洗针位置,开始清洗工作,清洗工作结束,再次移出支架连接台,取下已清洗完毕的移液管。

29.该实施例中,所述滑动装置为电动机及电动机驱动的电动轨道15,所述支架连接台底端面安装在电动轨道上。通过控制电动轨道的启停完成移液管的装卸,操作便捷,便于定位。

30.该实施例中,所述清洗室的一侧壁上设置有清洗喷头16,清洗喷头的口部侧向横置。将清洗喷头的喷口横置,即水流喷出方向为横向,利于将移液管侧壁上的残留液清洗干净。

31.该实施例中,所述清洗室的内侧壁上设置有气流喷头17,所述气流喷头设置于支架斜上侧,所述气流喷头的喷口斜向下设置。气流喷入斜向下方向,可以将气流吹向移液管上部并向下部导流,且在清洗室内形成乱向扰流,多方位进行快速吹干,不易形成水渍,清洗效果更佳。

32.该实施例中,所述侧壁上的清洗喷头和斜置的气流喷头末端出口设置多个斜置的出气通道。斜置的出口通道,可以有效改变高压水流和高压气流的实际输出方向,输出后的气流和水流冲击到移液管的侧壁上,形成多向的扰流,继续冲击移液管下侧的移液管,更高效的全面清洗外壁。

33.该实施例中,所述废液排流通道的入水口处两侧设置有放置废液外流侧漏的挡板

19,实现大量的废液流出移液管后最大限度地流入废液排流通道后排出至外界。最大量地直接将清洗废液流排出外界,方便高效,避免清洗室的二次清洗工作。

34.该实施例中,所述底座上表面为中间凸起的弧形结构。底座上表面设置为上凸的弧形结构,有利于落入其上液体的向下排流,放置废液滞留,最大程度地完成清洗。

35.除上述优选实施例外,本实用新型还有其他的实施方式,本领域技术人员可以根据本实用新型作出各种改变和变形,只要不脱离本实用新型的精神,均应属于本实用新型所附权利要求所定义的范围。