1.本发明涉及废水处理技术领域,具体涉及一种脱氮装置及低碳氮比废水脱氮方法。

背景技术:

2.工业废水一般进水可生化cod较低、总氮较高,进水碳源无法满足传统硝化反硝化脱氮需求,需要投加大量的碳源(例如:甲醇、葡萄糖、乙酸钠等),脱氮成本高。硫自养反硝化脱氮是以硫作为电子供体,利用硫细菌将硝酸盐氮在缺氧条件下反硝化转化为氮气除去。硫自养反硝化脱氮技术具有运行成本低、无需额外投加有机物碳源、自养菌生长速率低、污泥产量少等优点,适合用于低碳氮比废水脱氮。

3.目前,硫自养反硝化技术多采用颗粒硫磺作为反应物料,主要的反应器形式为滤床反硝化反应器和流化床反硝化反应器。滤床反硝化反应器是一种利用颗粒硫磺或含硫复合材料作为滤床填料的反应器,颗粒硫磺一方面作为反应物料不断消耗,另一方面还要作为硫细菌附着生长的载体。滤床反硝化反应器存在明显的缺陷:1)微生物膜可能会覆盖填料而导致反应阻隔,且微生物膜容易随硫磺消耗而脱落,最终会导致脱氮效率下降;2)滤床反应器的停留时间短,不适合处理高浓度硝酸盐氮废水。流化床反应器需要额外的能量保持颗粒硫磺处于流化状态,能耗较高,而且硫自养反硝化反应过程为固-液传质过程,要想提高脱氮速率,需要增加硫磺的投加量,药剂成本较高。

4.因此,亟需开发一种脱氮效率高、运行费用低、运行稳定、可以处理高浓度硝酸盐氮废水的脱氮装置及方法。

技术实现要素:

5.本发明的目的在于提供一种脱氮装置及低碳氮比废水脱氮方法。

6.本发明所采取的技术方案是:

7.一种脱氮装置,包括通过管道依次连接的进水池、管道混合器、虹吸式脉冲布水器、自养反硝化反应器和砂滤池,管道混合器的进水端设置有加药装置,自养反硝化反应器自底部由下而上依次设置有布水管路系统、脱气冲洗管路系统、第一级三相分离器和第二级三相分离器,布水管路系统与虹吸式脉冲布水器连接。

8.优选的,所述进水池和所述管道混合器之间设置有进水系统。

9.优选的,所述加药装置由碳酸氢钠加药装置和粉末硫磺加药装置组成。

10.优选的,所述碳酸氢钠加药装置包括固体碳酸钠投药单元、溶解单元和计量加药泵单元。

11.优选的,所述粉末硫磺加药装置包括粉末硫磺投药单元、制浆单元和计量加药泵单元。

12.优选的,所述自养反硝化反应器设置有排泥系统。

13.优选的,所述砂滤池设置有排水系统。

14.一种低碳氮比废水脱氮方法,采用上述脱氮装置对低碳氮比废水进行处理,具体包括以下步骤:将低碳氮比废水由进水池通入管道混合器,并通过加药装置投加粉末硫磺和碳酸氢钠,再将低碳氮比废水通入虹吸式脉冲布水器,通过与虹吸式脉冲布水器连接的布水管路系统将低碳氮比废水通入自养反硝化反应器,进行脱氮,再将自养反硝化反应器的出水通入砂滤池,进行进一步脱氮,再将砂滤池出水外排。

15.优选的,所述自养反硝化反应器中的混合液悬浮固体浓度为6g/l~40g/l。

16.优选的,所述自养反硝化反应器的上升流速(自养反硝化反应器内混合液从下向上流动的速度)小于0.6m/h。虹吸式脉冲布水器是通过脉冲的形式直接将废水迅速通入到自养反硝化反应器的底部,进水与自养反硝化反应器中的污泥混合后从反应器底部向上流动,每次脉冲布水量的大小和自养反硝化反应器的容积都会影响上升流速。

17.优选的,所述虹吸式脉冲布水器的布水周期为5min/次~8min/次。虹吸式脉冲布水器的布水流程:虹吸式脉冲布水器开始进水,当进水达到一定液位使虹吸式脉冲布水器内空气排空会产生虹吸效应,虹吸式脉冲布水器内进水迅速进入布水管路系统进行布水,当虹吸式脉冲布水器内液位下降使虹吸效应消失,布水结束,即完成一个脉冲布水周期。

18.优选的,所述砂滤池中的滤料为粒径6nm~9mm的陶粒。

19.优选的,所述砂滤池中的滤料的空床停留时间15min~30min。

20.本发明的有益效果是:本发明的脱氮装置用于低碳氮比废水的脱氮具有脱氮效率高、脱氮彻底、处理负荷大、运行费用低、运行稳定等优点,可以处理高浓度的硝酸盐氮废水。

21.具体来说:

22.1)本发明的脱氮装置中硫磺是以粉末形态投加,参与反应的硫磺表面积显著增大,极大地提高了反硝化脱氮速率,增加了反应器的处理负荷,且可以根据进水总氮灵活调整反应器中的mlss(混合液悬浮固体浓度),硫细菌丰度显著增大,反应器水力停留时间显著缩短,反硝化脱氮彻底,基本不需要排泥;

23.2)本发明的脱氮装置中的自养反硝化反应器的出水通过砂滤池进行了过滤,不仅可以发挥滤床的过滤能力,同时滤床还可以截留出水携带的活性污泥及粉末硫磺,用于进一步进行脱氮;

24.3)本发明的脱氮装置利用虹吸式脉冲布水器提供维持污泥床层的动力,并保证废水与污泥、粉末硫磺充分接触;

25.4)本发明的脱氮装置采用喷淋脱气、两级三相分离装置,可以有效防止反应器跑泥。

附图说明

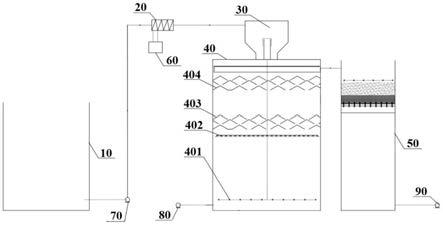

26.图1为本发明的脱氮装置的结构示意图。

27.图2为本发明的脱氮装置中的自养反硝化反应器的进/出水水质检测结果图。

28.附图标识说明:10、进水池;20、管道混合器;30、虹吸式脉冲布水器;40、自养反硝化反应器;401、布水管路系统;402、脱气冲洗管路系统;403、第一级三相分离器;404、第二级三相分离器;50、砂滤池;60、加药装置;70、进水系统;80、排泥系统;90、排水系统。

具体实施方式

29.下面结合具体实施例对本发明作进一步的解释和说明。

30.实施例:

31.如图1所示,一种脱氮装置,包括通过管道依次连接的进水池10、管道混合器20、虹吸式脉冲布水器30、自养反硝化反应器40和砂滤池50,管道混合器20的进水端设置有加药装置60,自养反硝化反应器40自底部由下而上依次设置有布水管路系统401、脱气冲洗管路系统402、第一级三相分离器403和第二级三相分离器404,布水管路系统401与虹吸式脉冲布水器30连接,进水池10和管道混合器20之间设置有进水系统70,进水系统70包括进水管道和进水泵,加药装置60由碳酸氢钠加药装置和粉末硫磺加药装置组成,碳酸氢钠加药装置包括固体碳酸钠投药单元、溶解单元和计量加药泵单元,粉末硫磺加药装置包括粉末硫磺投药单元、制浆单元和计量加药泵单元,自养反硝化反应器40的底部设置有排泥系统80,排泥系统80包括排泥管道和排泥泵,砂滤池的底部设置有排水系统90,排水系统90包括排水管道和排水泵。

32.污水:模拟的低碳氮比废水(采用自来水投加硝酸钠配制,废水不含cod,即废水中没有反硝化碳源,只通过硫自养反硝化)。

33.污水处理步骤:

34.将模拟的低碳氮比废水通入上述脱氮装置,采用连续进水出水方式运行,处理规模为0.375l/h,自养反硝化需要消耗的碳酸氢钠预先投加到模拟的低碳氮比废水中,粉末硫磺采用200目~400目的粉末硫磺。自养反硝化反应器中的污泥先经过一段时间驯化,培养好自养反硝化硫细菌后,检测运行数据,测试数据如图2所示。

35.由图2可知:

36.6月8日~6月18日的运行过程中,mlss:3000mg/l~5000mg/l,hrt=8h,进水硝酸盐氮浓度为30mg/l~50mg/l,自养反硝化反应器出水硝酸盐浓度、亚硝酸盐浓度检测值均《0.1mg/l;

37.6月18日~7月8日的运行过程中,硫磺投加量增加,mlss:5000mg/l~6000mg/l,hrt保持不变,仍为8h,进水硝酸盐氮负荷提升,进水硝酸盐氮浓度上升至70mg/l~90mg/l,自养反硝化反应器出水硝酸盐氮、亚硝酸盐氮浓度稳定《5mg/l,出水水质差的运行日为脱氮过程三相分离差,周末未及时调整导致硫细菌气浮逃逸;

38.7月8日~8月7日的运行过程中,硫磺投加量增加,mlss:6000mg/l~8000mg/l,hrt缩短为4h,进水硝酸盐氮浓度为70mg/l~90mg/l,自养反硝化反应器正常运行出水硝酸盐氮浓度《10mg/l,运行期间因实验规模限制,实验装置脱氮产生的氮气与硫磺、硫细菌分离效果受限,三相分离效果差,导致污泥床层气浮跑泥,影响出水水质,通过优化三相分离、投加硫磺维持mlss均可快速恢复处理效果,出水硝酸盐氮浓度《5mg/l。

39.连续运行试验只试验脉冲反应区(虹吸式脉冲布水装置、布水管路系统、脱气冲洗管路系统、第一级三相分离器、第二级三相分离器和排泥管路系统构成脉冲反应区)部分脱氮效果,滤池反应区(砂滤池)脱氮效果未试验。因此,从连续运行试验确定自养反硝化反应器处理负荷大,可通过调整mlss提升脱氮效率,再结合滤床区的设置,能解决自养反硝化反应器脉冲反应区的跑泥问题。

40.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的

限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。