1.本实用新型涉及建筑工程设备相关领域,具体是一种强夯机。

背景技术:

2.强夯机是在建筑工程中由于需要对松土压实处理的机器,往往使用强夯机处理,强夯机种类有很多,有蛙式,有震动式,有跃步式,有打夯式,还有吊重锤击式,根据工程需要,所以运用不同类型的强夯机。

3.现有技术的强夯机结构简单,在对地面上松土压实的过程中不便实时反应夯沉量,在地面压实后需通过测量设备再次对夯沉的深度进行测量,影响对地面的夯沉压实效率。

技术实现要素:

4.因此,为了解决上述不足,本实用新型在此提供一种强夯机。

5.本实用新型是这样实现的,构造一种强夯机,该装置包括机体、支撑架、筒柱、连接座、拉绳、支承滚轮、杆架、夯沉结构、顶架、左支架和右支架,所述机体顶部后侧固定连接有支撑架,所述支撑架另一端与筒柱相连接,所述筒柱前部通过连接座与支撑架相固定,所述机体顶部后侧连接有拉绳,所述拉绳缠绕于支承滚轮外表面并与杆架相连接,所述杆架底部中侧设置有顶架,所述顶架底部左右两侧分别固定连接有左支架和右支架,所述拉绳另一端与夯沉结构相连接,所述夯沉结构包括连接头、柱座、连接套、杆柱组件和测位组件,所述连接头顶部与拉绳相连接,所述连接头底部一体成型有柱座,所述柱座底部中侧竖直固定有连接套,所述连接套底端面连接有杆柱组件,所述测位组件包裹于杆柱组件外表面并与其上下滑动连接。

6.优选的,所述杆架内部前后两侧均设置有滚轮,并且拉绳缠绕连接于杆架内部的滚轮表面。

7.优选的,所述顶架、左支架和右支架相连接形成龙门结构,并且顶架内侧中部设置有一圆形穿口。

8.优选的,所述杆柱组件包括杆体、限位槽和刻度线,所述杆体顶端面与连接套相固定,所述杆体外表面开设有限位槽,所述刻度线设置于杆体外表面右侧。

9.优选的,所述限位槽共设置有三条,并且三条限位槽之间两两的角度为120度。

10.优选的,所述测位组件包括顶片、内环套、圆筒套、底片、弹簧和滑杆,所述顶片内侧嵌有内环套,所述内环套包裹于杆体外表面与其上下滑动连接,所述内环套底部一体成型有圆筒套,所述圆筒套外表面底侧与底片上下滑动连接,所述底片顶端面通过弹簧与顶片弹性抵接,所述底片外侧贯穿滑动连接有滑杆,并且滑杆顶端面与顶片相固定。

11.优选的,所述内环套内侧纵向设置有三个凸块,并且凸块插入限位槽内侧与其上下滑动连接。

12.优选的,所述圆筒套外表面设置有六个支承片,并且六个支承片之间的间距两两

相等。

13.优选的,所述底片底部设置有七个等距分布的底柱,并且底柱的高度为3cm。

14.优选的,所述底片和底柱使用的材料为不锈钢。

15.优选的,所述杆体为钨钢材质制成。

16.本实用新型具有如下优点:本实用新型通过改进在此提供一种强夯机,与同类型设备相比,具有如下改进:

17.优点1:本实用新型所述一种强夯机,通过优化设置了夯沉结构,杆体表面开设有限位槽和刻度线,在杆体锤击地面时,底片通过内环套内侧凸块在限位槽内的上下移动使顶片向上移动,根据夯沉的深度实时改变顶片在杆体上不同的刻度线位置,以便于对夯沉量实时检测,提高了对地面夯沉压实的效率,解决了现有技术的强夯机结构简单,在对地面上松土压实的过程中不便实时反应夯沉量,在地面压实后需通过测量设备再次对夯沉的深度进行测量,影响对地面夯沉压实效率的问题。

18.优点2:本实用新型所述一种强夯机,杆架内部前后两侧均设置有滚轮,并且拉绳缠绕连接于杆架内部的滚轮表面,有利于对拉绳支撑转动,顶架、左支架和右支架相连接形成龙门结构,并且顶架内侧中部设置有一圆形穿口,便于对拉绳进行限位和对杆架进行支撑。

19.优点3:本实用新型所述一种强夯机,限位槽共设置有三条,并且三条限位槽之间两两的角度为120度,内环套内侧纵向设置有三个凸块,并且凸块插入限位槽内侧与其上下滑动连接,有利于内环套在限位槽内侧上下移动,圆筒套外表面设置有六个支承片,并且六个支承片之间的间距两两相等,有利于对底片进行支撑,底片底部设置有七个等距分布的底柱,并且底柱的高度为3cm,通过底柱先接触地面,避免底片直接接触地面造成弯损的问题。

附图说明

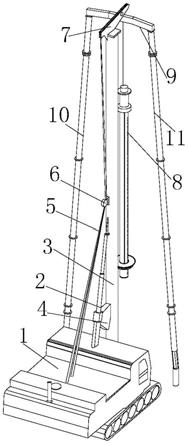

20.图1是本实用新型结构示意图;

21.图2是本实用新型夯沉结构的结构示意图;

22.图3是本实用新型测位组件的结构示意图;

23.图4是本实用新型图2中a处的局部结构放大图;

24.图5是本实用新型测位组件的主视图。

25.其中:机体-1、支撑架-2、筒柱-3、连接座-4、拉绳-5、支承滚轮-6、杆架-7、夯沉结构-8、顶架-9、左支架-10、右支架-11、连接头-81、柱座-82、连接套-83、杆柱组件-84、测位组件-85、杆体-841、限位槽-842、刻度线-843、顶片-851、内环套-852、圆筒套-853、底片-854、弹簧-855、滑杆-856、凸块-8521、支承片-8531、底柱-8541。

具体实施方式

26.下面将结合附图1-5对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例一:

28.请参阅图1,本实用新型的一种强夯机,包括机体1、支撑架2、筒柱3、连接座4、拉绳5、支承滚轮6、杆架7、夯沉结构8、顶架9、左支架10和右支架11,机体1顶部后侧固定连接有支撑架2,支撑架2另一端与筒柱3相连接,筒柱3前部通过连接座4与支撑架2相固定,机体1顶部后侧连接有拉绳5,拉绳5缠绕于支承滚轮6外表面并与杆架7相连接,杆架7底部中侧设置有顶架9,顶架9底部左右两侧分别固定连接有左支架10和右支架11,拉绳5另一端与夯沉结构8相连接,便于带动夯沉结构8上下移动对土壤进行压实处理。

29.请参阅图2、图3、图4和图5,本实用新型的一种强夯机,夯沉结构8包括连接头81、柱座82、连接套83、杆柱组件84和测位组件85,连接头81顶部与拉绳5相连接,连接头81底部一体成型有柱座82,柱座82底部中侧竖直固定有连接套83,连接套83底端面连接有杆柱组件84,测位组件85包裹于杆柱组件84外表面并与其上下滑动连接,杆柱组件84包括杆体841、限位槽842和刻度线843,杆体841顶端面与连接套83相固定,杆体841外表面开设有限位槽842,刻度线843设置于杆体841外表面右侧,测位组件85包括顶片851、内环套852、圆筒套853、底片854、弹簧855和滑杆856,顶片851内侧嵌有内环套852,内环套852包裹于杆体841外表面与其上下滑动连接,内环套852底部一体成型有圆筒套853,圆筒套853外表面底侧与底片854上下滑动连接,底片854顶端面通过弹簧855与顶片851弹性抵接,底片854外侧贯穿滑动连接有滑杆856,并且滑杆856顶端面与顶片851相固定,有利于对土壤的夯沉量实时检测。

30.实施例二:

31.本实用新型的一种强夯机,杆架7内部前后两侧均设置有滚轮,并且拉绳5缠绕连接于杆架7内部的滚轮表面,有利于对拉绳5支撑转动,顶架9、左支架10和右支架11相连接形成龙门结构,并且顶架9内侧中部设置有一圆形穿口,便于对拉绳5进行限位和对杆架7进行支撑,限位槽842共设置有三条,并且三条限位槽842之间两两的角度为120度,内环套852内侧纵向设置有三个凸块8521,并且凸块8521插入限位槽842内侧与其上下滑动连接,有利于内环套852在限位槽842内侧上下移动,圆筒套853外表面设置有六个支承片8531,并且六个支承片8531之间的间距两两相等,有利于对底片854进行支撑,底片854底部设置有七个等距分布的底柱8541,并且底柱8541的高度为3cm,通过底柱8541先接触地面,避免底片854直接接触地面造成弯损的问题。

32.本实用新型通过改进提供一种强夯机,其工作原理如下;

33.第一,将机体1移动到需要对地面进行夯沉的位置,然后通过左支架10和右支架11支撑于地面,对本设计进行使用;

34.第二,在对地面夯沉时,通过放松拉绳5,拉绳5通过支承滚轮6和在杆架7内侧的滚轮支撑转动,在杆体841重力的作用下,杆体841锤击地面;

35.第三,在杆体841下落时,底片854底部的底柱8541先接触地面,避免底片854产生弯损;

36.第四,在杆体841插入地面时,地面对底片854向上作用,底片854在滑杆856的限位和弹簧855的缓冲作用下在圆筒套853表面向上移动以接触支承片8531进行限位;

37.第五,圆筒套853内侧的内环套852通过凸块8521在限位槽842内的滑动使顶片851在杆体851表面向上移动,从而顶片851根据夯沉的深度移动至杆体841表面不同的刻度位

置,以实时对夯沉量进行检测;

38.第六,在夯沉后使用者在杆体841表面向下拉动顶片851使限位槽842内土壤排出,进而底片854重新移动至杆体841底部以进行再次夯沉使用。

39.本实用新型通过改进提供一种强夯机,通过优化设置了夯沉结构8,杆体841表面开设有限位槽842和刻度线843,在杆体841锤击地面时,底片854通过内环套852内侧凸块8521在限位槽842内的上下移动使顶片851向上移动,根据夯沉的深度实时改变顶片851在杆体841上不同的刻度线843位置,以便于对夯沉量实时检测,提高了对地面夯沉压实的效率,解决了现有技术的强夯机结构简单,在对地面上松土压实的过程中不便实时反应夯沉量,在地面压实后需通过测量设备再次对夯沉的深度进行测量,影响对地面夯沉压实效率的问题;杆架7内部前后两侧均设置有滚轮,并且拉绳5缠绕连接于杆架7内部的滚轮表面,有利于对拉绳5支撑转动,顶架9、左支架10和右支架11相连接形成龙门结构,并且顶架9内侧中部设置有一圆形穿口,便于对拉绳5进行限位和对杆架7进行支撑,限位槽842共设置有三条,并且三条限位槽842之间两两的角度为120度,内环套852内侧纵向设置有三个凸块8521,并且凸块8521插入限位槽842内侧与其上下滑动连接,有利于内环套852在限位槽842内侧上下移动,圆筒套853外表面设置有六个支承片8531,并且六个支承片8531之间的间距两两相等,有利于对底片854进行支撑,底片854底部设置有七个等距分布的底柱8541,并且底柱8541的高度为3cm,通过底柱8541先接触地面,避免底片854直接接触地面造成弯损的问题。

40.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,并且本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

41.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。