1.本发明涉及建筑施工技术领域,尤其是一种可调钢板桩支撑结构。

背景技术:

2.在建筑施工的基槽支护过程中,需要通过施打钢板桩来队基槽进行围护,基槽开挖之后又需要采用围檩对钢板桩进行支护,从而来保证钢板桩的强度、刚度和整体围护结构的稳定性。

3.现有技术中围檩与钢板桩进行连接时,需要在钢板桩定位之后在钢板桩的侧壁上焊接钢牛腿,将围檩放置在钢牛腿的上表面后进行拼装焊接以完成围檩与钢板桩的连接固定,然后使用横向支撑进行支护,从而完成对钢板桩和围檩的支撑。由于钢板桩和围檩的安装都需要采用焊接的方式进行连接,并且在基槽施工完成后进行拆除的过程中必须采用气割的方式将围檩和钢牛腿切割拆除,因此无论是前期安装还是后期拆除都较为麻烦,进行焊接和气割作业时还存在安全隐患,并且只能一次性使用,生产成本较高。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种拆装方便且支撑位置可调节的可调钢板桩支撑结构。

5.为解决上述技术问题本发明所采用的技术方案是:可调钢板桩支撑结构,包括钢板桩、支撑组件、围檩和支撑梁;所述支撑组件与钢板桩滑动连接并可在竖直方向上滑动,两排钢板桩相对间隔排列,两排钢板桩上分别设有多个数量一致且一一对应的支撑组件;至少一个支撑梁垂直设置在两排钢板桩之间,支撑梁的两端各固定连接一个沿钢板桩长度方向延伸的围檩,围檩安装在支撑组件上,围檩上设有多个可顺着围檩长度方向滑动的支撑件,所述支撑件抵靠在钢板桩上。

6.进一步的是:所述支撑组件包括导轨、支撑杆和斜杆,所述导轨竖直设置并与钢板桩可拆卸连接,斜杆倾斜设置,斜杆和支撑杆的一端相交并固定连接,另一端都与导轨滑动连接。

7.进一步的是:所述导轨上设有轴向延伸的滑道,所述支撑杆与导轨滑动连接的一端固定有上滑套,所述斜杆与导轨滑动连接的一端固定有下滑套,上滑套和下滑套的内表面上都固定有与滑道滑动配合的滑块,上滑套和下滑套都套设在导轨上并可顺着导轨上下滑动。

8.进一步的是:还包括连接组件,所述连接组件包括螺栓连接套、锁紧螺栓和锁紧螺母,螺栓连接套固定在钢板桩上并与锁紧螺栓螺纹连接,锁紧螺栓依次穿过螺栓连接套和导轨后与锁紧螺母螺纹连接;每个导轨的上下端各连接一组连接组件,所述支撑组件滑动连接在相对应导轨上下两端的连接组件之间。

9.进一步的是:还包括加强板,所述加强板固定在钢板桩上,螺栓连接套从加强板中穿过。

10.进一步的是:所述围檩由固定板和垂直固定在固定板两端的两块翼板组成,围檩的纵截面为“h”形;所述支撑梁的两端分别与相对应围檩内侧的翼板固定连接。

11.进一步的是:所述支撑件未与钢板桩相抵靠的一端固定有开口朝下的限位槽,围檩外侧的翼板插入限位槽中并与限位槽间隙配合。

12.本发明的有益效果是:本发明对基槽钢板桩的支撑结构进行改进,通过设置支撑组件、围檩和支撑梁来对钢板桩进行支撑,支撑组件采用滑动连接的方式安装在钢板桩上,并且在围檩上设置可滑动的支撑件抵靠在钢板桩上进行支撑,本发明中可通过竖直调节支撑组件来改变整个支撑结构的支撑高度,同时可通过滑动支撑件调节支撑件在围檩上的位置来改变对钢板桩的支撑位置;本发明各组件之间的装配都采用了便于拆卸的连接结构,能够快速、便捷的进行整个支撑结构的拆装,有效提高了施工效率、缩短了施工周期,同时整个支撑结构拆卸后可重复使用,能够有效降低施工成本。

附图说明

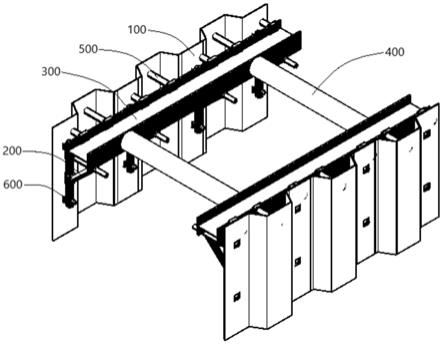

13.图1为本发明的轴测图;

14.图2为本发明的俯视图;

15.图3为本发明的侧视图;

16.图中标记为:100-钢板桩、200-支撑组件、210-导轨、211-滑道、220-支撑杆、221-上滑套、230-斜杆、231-下滑套、300-围檩、310-固定板、320-翼板、400-支撑梁、500-支撑件、600-连接组件、610-螺栓连接套、620-锁紧螺栓、630-锁紧螺母、640-加强板。

具体实施方式

17.为了便于理解本发明,下面结合附图和实施例对本发明进行进一步的说明。

18.如图1至图3所示,本发明所公开的可调钢板桩支撑结构由钢板桩100、支撑组件200、围檩300、支撑梁400、支撑件500和连接组件600组成。其中钢板桩100由多个钢板连接组成,支撑组件200、围檩300、支撑梁400配合支撑件500对设置在两侧的两排钢板桩100进行支撑,连接组件600则用于进行支撑组件200与钢板桩100之间的连接固定。

19.如图2和图3所示,本发明中所采用的支撑组件200包括导轨210、支撑杆220和斜杆230,导轨210竖直设置并与钢板桩100可拆卸连接,斜杆230倾斜设置,斜杆230和支撑杆220的一端相交并固定连接,另一端都与导轨210滑动连接,导轨210、支撑杆220和斜杆230组成了一个三角支撑结构来增加整个支撑结构的整体强度和稳定性。导轨210通过连接组件600固定在钢板桩100上;导轨210为圆钢制作的圆柱形导轨,根据实际施工需要,本发明中导轨210的长度设为1m,直径为60~80mm。

20.支撑组件200中的导轨210与支撑杆220以及斜杆230之间为滑动连接,在支撑组件200的支撑杆220和斜杆230上分别固定有上滑套221和下滑套231,上滑套221固定在支撑杆220未与斜杆230相交的一端,下滑套231固定在斜杆230未与支撑杆220相交的一端,上滑套221和下滑套231都套设在导轨210上,使得支撑组件200能够顺着导轨210上下滑动,可在上滑套221和下滑套231上安装螺栓类紧固件来对两个滑套进行紧固,滑动后通过调节紧固件来固定支撑组件200的高度;由于围檩300安装在支撑组件200上,则施工时可根据所采用钢板桩100的高度来调节围檩300的高度,从而对支撑件500的支撑高度进行调节。本发明中支

撑杆220、斜杆230、上滑套221和下滑套231均采用厚壁钢管制作,因此可采用焊接的方式来实现上述各部件之间的固定连接。

21.为了对支撑组件200在导轨210上的滑动进行限位,本发明中在导轨210的侧面设置了滑道211,滑道211在导轨210上轴向延伸,相应的,在上滑套221和下滑套231的内表面上都固定有与滑道211滑动配合的滑块,通过滑块和滑道211的配合对上滑套221和下滑套231的滑动路径进行限位,保证支撑组件200顺着导轨210上下滑动时不会发生偏转。

22.如图2和图3所示,本发明中所采用的围檩300由固定板310和翼板320组成,固定板310水平放置,两个翼板320分别固定在固定板310的两端形成纵截面为“h”形的结构,围檩300横跨相对应钢板桩100上的多个支撑组件200,使得围檩300顺着钢板桩100的长度方向延伸;围檩300可直接放置在支撑组件200上,也可固定在支撑组件200上。支撑梁400的两端分别与相对应围檩300内侧的翼板320固定连接,利用支撑梁400的支撑作用将两侧围檩300上的支撑件500压紧在对应的钢板桩100上。

23.本发明中支撑件500对钢板桩100的支撑位置可进行调节,依靠的是支撑件500与围檩300之间的滑动配合来实现。如图2和图3所示,支撑件500由前端的管柱和后端的限位槽组成,支撑件500未与钢板桩100相抵靠的一端固定有开口朝下的限位槽,围檩300外侧的翼板320插入限位槽中并与限位槽间隙配合,则顺着围檩300的长度方向滑动支撑件500的位置即可对支撑件500的水平支撑位置进行调节。由于实际施工中钢板桩100为凹凸相间的折叠钢板,对钢板桩100上不同位置进行支撑所需的支撑件500长度不同,因此各个支撑件500上管柱的长度设定不同,,长度较短的支撑件500支撑在钢板桩100的凸处,长度较长的支撑件500则支撑在钢板桩100的凹处,以实现对钢板桩100上不同位置进行加固支撑。

24.本发明中支撑组件200与钢板桩100之间的连接依靠连接组件600来实现,如图2和图3所示,连接组件600包括螺栓连接套610、锁紧螺栓620和锁紧螺母630,每个角撑组件200上各设置两组连接组件600,两组连接组件600分别连接在导轨210的上下端。螺栓连接套610为设有内螺纹的圆柱空心结构,螺栓连接套610的一端封闭,另一端留有开口用于安装锁紧螺栓620,在钢板桩100的钢板上开设可供螺栓连接套610插入的通孔,将螺栓连接套610插入上述通孔后焊接固定,同时在导轨210的上下端分别开设与上述通孔相对应的连接孔,使螺栓连接套610穿过对应的连接孔后将锁紧螺母630连接固定在锁紧螺栓620上,利用锁紧螺母630将导轨210与钢板桩100夹紧即可完成角撑组件200与钢板桩100之间的固定连接。为了进一步提高连接组件600的连接强度,本发明中还增加了加强板640,加强板640焊接在钢板桩100上,螺栓连接套610从加强板640中穿过,将螺栓连接套610与加强板640通过焊接的方式固定连接为一体。

25.在采用本发明所述的可调钢板桩支撑结构对基槽进行支撑加固时,按照以下步骤进行施工:

26.步骤一、制作钢板桩

27.钢板桩100上沿竖向间隔0.7米开设两处圆孔并焊接螺栓连接套610,两个螺栓连接套610的安装位置处增设加强板640,将螺栓连接套610穿过钢板桩100和加强板640后,将螺栓连接套610周圈与钢板桩100、加强板640相互焊接成一体。

28.步骤二、制作支撑组件

29.将导轨210、上滑套211、下滑套231、支撑杆220、斜杆230组装焊接成支撑组件200,

在导轨210上开设滑道211,将上滑套211和下滑套231都套接在导轨210上。

30.步骤三、钢板桩施工

31.根据图纸进行施工测量定位确定开挖沟槽宽度,按照基槽的图纸尺寸要求平整场地,安装前对钢板桩100进行平面位置放样,钢板桩100相互串联拼接安装,在设有连接组件600的钢板桩100上进行标记,然后采用打桩机械将钢板桩100吊装至基槽内进行安插入土体,使得钢板桩100排列形成平行设置的两排围护结构,安插时需保证设有连接组件600的钢板桩100要左右对称设置,施工完后的每一排钢板桩100上间隔设有若干连接组件600,钢板桩100上的螺栓连接套610的开孔处朝向基坑一侧并采取临时保护措施。

32.步骤四、安装支撑组件

33.土方开挖到一定深度时,根据标记位置在钢板桩100的螺栓连接套610上安装支撑组件200,将锁紧螺栓620穿过导轨210上的圆孔与连接组件600上的螺栓连接套610连接并用锁紧螺母630紧固;通过滑动上滑套211和下滑套231来上下调平支撑组件200,准备安装围檩。

34.步骤五、安装围檩及支撑梁

35.在地面进行围檩300的拼接,将拼接好的围檩300起吊安放在支撑组件200上,并使围檩300与导轨210紧密接触,保证围檩300横跨在对应钢板桩100上的多个支撑组件200上,沿围檩300的长度方向每间隔3~4米设置一道支撑梁400,将支撑梁400的两端分别焊接在两侧围檩300内侧的翼板320上。

36.步骤六、安装支撑件

37.在围檩300外侧的翼板320上安装支撑件500,使围檩300的翼板320插入支撑件500上的限位槽中,可沿围檩300的长度方向滑动支撑件500,使不同长度的支撑件500能够对钢板桩100的不同位置进行加固支撑。