1.本发明涉及一种风机基础及施工方法,特别是涉及吸力桩支承锥形独柱风机基础及施工方法,属于海上风电技术领域。

背景技术:

2.目前,海上风机基础主要包括固定式风机基础和漂浮式风机基础。固定式风机基础包括:(1)单桩式基础结构,在水深时结构柔性大,导致结构偏移太大;(2)导管架基础结构,轴套插入海底时需要借助机械外力,施工成本高;(3)三脚架基础结构,因其设计、安装较为复杂,所以比较少见;(4)重力式基础结构,要求海底地面平整,土质硬度大,对施工环境要求较高。漂浮式风机基础包括立柱式基础结构、张力腿式基础结构和半潜式基础结构,三者对制造和安装的要求都较高。现有风机基础施工工艺复杂,制造困难,对海床的要求较高,所以一种基础结构简单、适用范围较广、施工便捷的风机基础成为解决问题的关键。

3.本专利申请正是在这一背景下提出了吸力桩支承锥形独柱风机基础及施工方法。

技术实现要素:

4.本发明的主要目的在于克服现有技术存在的上述缺点,而提供一种吸力桩支承锥形独柱风机基础及施工方法。

5.本发明是由以下技术方案实现的:吸力桩支承锥形独柱风机基础,包括:吸力桩、连接筋板、连接环、箱梁平台、立柱、锥形环板、连接柱和塔筒;所述箱梁平台四个轴端设置有贯穿顶底面的约束孔,所述立柱穿过所述约束孔,并与所述约束孔焊接连接,所述立柱的底端与所述吸力桩的顶端焊接连接,所述吸力桩的顶部边缘处均布焊接有所述连接筋板,所述立柱外表面环形焊接有所述连接环,所述连接筋板顶端与所述连接环焊接连接;所述箱梁平台中心设置有贯穿顶底面的连接孔,所述连接柱穿过所述连接孔,并与所述连接孔焊接连接,所述箱梁平台顶端与所述锥形环板底端焊接连接,所述连接柱外表面与所述锥形环板顶端环形焊接连接;所述塔筒底端与所述连接柱顶端焊接连接。

6.优选地,所述吸力桩为顶端封闭、底端敞口的空心圆柱体,所述吸力桩内部设置有多片分仓板,所述吸力桩顶部设置有盖板,所述盖板径向、环向设置有t型梁。

7.优选地,所述连接筋板为实心薄板。

8.优选地,所述立柱为空心圆柱体,同时所述立柱为模块化结构,由若干组短立柱连接构成,可根据需要通过模块化组合,调整所述立柱高度。

9.优选地,所述连接环为内径与所述立柱外径相同的空心圆柱体。

10.优选地,所述锥形环板为环绕所述连接柱的薄板。

11.本发明还涉及吸力桩支承锥形独柱风机基础施工方法,所述施工方法,包括以下

步骤:步骤s1:利用吊机在码头对所述箱梁平台进行组装,组装完成后用双履带吊或汽车吊将所述箱梁平台进行装船,其中每一个所述约束孔都在船身外侧;步骤s2:利用吊机将所述吸力桩放置于所述箱梁平台的所述约束孔下方,将所述立柱穿过所述约束孔和所述连接环,并与所述吸力桩和所述连接环焊接连接,将所述连接筋板与所述吸力桩顶部边缘处和所述连接环焊接;步骤s3:利用吊机对所述立柱进行焊接组装,直至达到预期高度;步骤s4:利用吊机将所述箱梁平台提升到预期高程,并与所述立柱焊接连接,将所述连接柱与所述连接孔焊接,并将所述锥形环板分别与所述箱梁平台顶端和所述连接柱的表面焊接连接;步骤s5:作业船将风机基础运输至安装海域后,抛锚停船,将风机基础吊入海内,所述吸力桩在自重下贯入泥面,安装所述塔筒,完成施工。

12.本发明的有益效果:本发明公开的吸力桩支承锥形独柱风机基础及施工方法,风机基础结构的锥形环板可达到破冰的效果,可应用于有冰的海域;吸力桩采用自重入泥,减少施工资源施工、提升施工效率、降低工程投资;连接筋板和连接环加强吸力桩与立柱之间连接的稳定性;箱梁平台可设置检修台,提供检修;仅改变立柱和吸力桩的长度、半径就可应用于不同深度、不同环境的海域,适用范围较广,在海上风力发电领域具有很大的发展前景。

13.下面结合附图和实施例对本发明做进一步说明。

附图说明

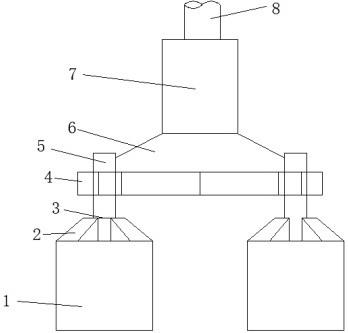

14.图1为本发明正视效果图;图2为本发明俯视效果图;图3为本发明风机基础吸力桩与立柱连接结构图;图4为本发明风机基础箱梁平台侧视效果图;图5为本发明风机基础锥形环板侧视效果图。

15.附图中各部件的标记如下:1、吸力桩;2、连接筋板;3、连接环;4、箱梁平台;5、立柱;6、锥形环板;7、连接柱;8、塔筒;41、约束孔;42、连接孔。

具体实施方式

16.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

17.如图1-5所示,吸力桩支承锥形独柱风机基础,,包括:吸力桩1、连接筋板2、连接环3、箱梁平台4、立柱5、锥形环板6、连接柱7和塔筒8;箱梁平台4四个轴端设置有贯穿顶底面的约束孔41,立柱5为空心圆柱体,同时立柱5为模块化结构,由若干组短立柱连接构成,可根据需要通过模块化组合,调整立柱5高度,立柱5穿过约束孔41,并与约束孔41焊接连接,立柱5的底端与吸力桩1的顶端焊接连接,吸力桩1为顶端封闭、底端敞口的空心圆柱体,吸

力桩1内部设置有多片分仓板,吸力桩1顶部设置有盖板,盖板径向、环向设置有t型梁,吸力桩1的顶部边缘处均布焊接有连接筋板2,连接筋板2为实心薄板,立柱5外表面环形焊接有连接环3,连接环3为内径与立柱5外径相同的空心圆柱体,连接筋板2顶端与连接环3焊接连接;箱梁平台4中心设置有贯穿顶底面的连接孔42,连接柱7穿过连接孔42,并与连接孔42焊接连接,箱梁平台4顶端与锥形环板6底端焊接连接,连接柱7外表面与锥形环板6顶端环形焊接连接,锥形环板6为环绕连接柱7的薄板;塔筒8底端与连接柱7顶端焊接连接。

18.本发明施工步骤如下:利用吊机在码头对箱梁平台4进行组装,组装完成后用双履带吊或汽车吊将箱梁平台4进行装船,其中每一个约束孔41都在船身外侧;利用吊机将吸力桩1放置于箱梁平台4的约束孔41下方,将立柱5穿过约束孔41和连接环3,并与吸力桩1和连接环3焊接连接,将连接筋板2与吸力桩1顶部边缘处和连接环3焊接;利用吊机对立柱5进行焊接组装,直至达到预期高度;利用吊机将箱梁平台4提升到预期高程,并与立柱5焊接连接,将连接柱7与连接孔42焊接,并将锥形环板6分别与箱梁平台4顶端和连接柱7的表面焊接连接;作业船将风机基础运输至安装海域后,抛锚停船,将风机基础吊入海内,吸力桩1在自重下贯入泥面,安装塔筒8,完成施工。

19.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

技术特征:

1.吸力桩支承锥形独柱风机基础,其特征在于,包括:吸力桩(1)、连接筋板(2)、连接环(3)、箱梁平台(4)、立柱(5)、锥形环板(6)、连接柱(7)和塔筒(8);所述箱梁平台(4)四个轴端设置有贯穿顶底面的约束孔(41),所述立柱(5)穿过所述约束孔(41),并与所述约束孔(41)焊接连接,所述立柱(5)的底端与所述吸力桩(1)的顶端焊接连接,所述吸力桩(1)的顶部边缘处均布焊接有所述连接筋板(2),所述立柱(5)外表面环形焊接有所述连接环(3),所述连接筋板(2)顶端与所述连接环(3)焊接连接;所述箱梁平台(4)中心设置有贯穿顶底面的连接孔(42),所述连接柱(7)穿过所述连接孔(42),并与所述连接孔(42)焊接连接,所述箱梁平台(4)顶端与所述锥形环板(6)底端焊接连接,所述连接柱(7)外表面与所述锥形环板(6)顶端环形焊接连接;所述塔筒(8)底端与所述连接柱(7)顶端焊接连接。2.根据权利要求书1所述的吸力桩支承锥形独柱风机基础,其特征在于,所述吸力桩(1)为顶端封闭、底端敞口的空心圆柱体,所述吸力桩(1)内部设置有多片分仓板,所述吸力桩(1)顶部设置有盖板,所述盖板径向、环向设置有t型梁。3.根据权利要求书1所述的吸力桩支承锥形独柱风机基础,其特征在于,所述连接筋板(2)为实心薄板。4.根据权利要求书1所述的吸力桩支承锥形独柱风机基础,其特征在于,所述立柱(5)为空心圆柱体,同时所述立柱(5)为模块化结构,由若干组短立柱连接构成,可根据需要通过模块化组合,调整所述立柱(5)高度。5.根据权利要求书1所述的吸力桩支承锥形独柱风机基础,其特征在于,所述连接环(3)为内径与所述立柱(5)外径相同的空心圆柱体。6.根据权利要求书1所述的吸力桩支承锥形独柱风机基础,其特征在于,所述锥形环板(6)为环绕所述连接柱(7)的薄板。7.吸力桩支承锥形独柱风机基础施工方法,采用如权利要求1至6任一所述的吸力桩支承锥形独柱风机基础,其特征在于:所述吸力桩支承锥形独柱风机基础施工方法,包括以下步骤:步骤s1:利用吊机在码头对所述箱梁平台(4)进行组装,组装完成后用双履带吊或汽车吊将所述箱梁平台(4)进行装船,其中每一个所述约束孔(41)都在船身外侧;步骤s2:利用吊机将所述吸力桩(1)放置于所述箱梁平台(4)的所述约束孔(41)下方,将所述立柱(5)穿过所述约束孔(41)和所述连接环(3),并与所述吸力桩(1)和所述连接环(3)焊接连接,将所述连接筋板(2)与所述吸力桩(1)顶部边缘处和所述连接环(3)焊接;步骤s3:利用吊机对所述立柱(5)进行焊接组装,直至达到预期高度;步骤s4:利用吊机将所述箱梁平台(4)提升到预期高程,并与所述立柱(5)焊接连接,将所述连接柱(7)与所述连接孔(42)焊接,并将所述锥形环板(6)分别与所述箱梁平台(4)顶端和所述连接柱(7)的表面焊接连接;步骤s5:作业船将风机基础运输至安装海域后,抛锚停船,将风机基础吊入海内,所述吸力桩(1)在自重下贯入泥面,安装所述塔筒(8),完成施工。

技术总结

本发明公开了吸力桩支承锥形独柱风机基础及施工方法,吸力桩支承锥形独柱风机基础包括:吸力桩、连接筋板、连接环、箱梁平台、立柱、锥形环板、连接柱和塔筒,立柱底端与吸力桩顶端焊接连接,吸力桩顶部边缘处均布焊接有连接筋板,立柱外表面环形焊接有连接环,连接筋板顶端与连接环焊接连接;箱梁平台顶端与锥形环板底端焊接连接,连接柱外表面与锥形环板顶端环形焊接连接,塔筒底端与连接柱顶端焊接连接。风机基础结构的锥形环板可达到破冰的效果,可应用于有冰的海域;吸力桩采用自重入泥,减少施工资源施工、提升施工效率、降低工程投资;仅改变立柱和吸力桩的长度、半径就可应用于不同深度、不同环境的海域。不同环境的海域。不同环境的海域。

技术研发人员:王翎羽 吴贺贺 王致洲 刘津 张梦琪

受保护的技术使用者:天津市海王星海上工程技术股份有限公司

技术研发日:2020.07.20

技术公布日:2022/2/10