:

1.本实用新型属于建筑工程地基基础施工技术领域,尤其涉及房屋建筑工程灌注桩施工技术领域,特别涉及市内建筑地基施工,具体的说,是一种免去截桩头的灌注桩护筒装置。

背景技术:

2.目前建筑工程中常用的钻孔灌注桩施工方式有两种,一种是泥浆护壁钻孔灌注桩,一种是套管式钻孔灌注桩。泥浆护壁灌注桩施工是通过钻机定位安装后,在所需钻孔位置埋设护筒防止孔壁坍塌,钻孔时运用泥浆保护孔壁,钻孔完毕后进行清孔、放置钢筋笼、浇筑混凝土、混凝土养护、对超灌部分混凝土进行截桩。套管式钻孔灌注桩施工通过钻孔机定位安装,压入钢套管后进行钻孔,通过钢套管进行护壁,套管式钻孔灌注桩无需进行清孔工序,但套管式钻孔灌注桩施工浇筑完毕后仍需对超灌部分的混凝土进行截桩。钻孔灌注桩成桩质量受施工影响大,混凝土质量难控制,桩头截取容易对桩身稳定性造成破坏,且桩头处理浪费人工成本和时间。鉴于此,通过设计一种灌注桩护筒,有效避免截桩的新型钻孔灌注桩,具有很高的应用前景和推广价值。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种免去截桩头的灌注桩护筒装置,通过对灌注桩护筒进行设计,有效避免截桩头,确保灌注桩施工质量满足要求,同时能够节约施工成本和施工时间。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.本实用新型提供一种免去截桩头的灌注桩护筒装置,其包括双层钢护筒和溢流开关,双层钢护筒包括外护筒和内护筒;外护筒呈圆台形,其包括外护筒顶部外环、固定钢筋、外护筒底部外环、下切板和外护筒底部内环,外护筒底部外环与外护筒底部内环之间采用固定钢筋均匀焊接固定,外护筒底部设置有下切板;内护筒呈圆柱形,插在外护筒底部内环中,管壁上开设有内护筒溢流口,在内护筒外壁、内护筒溢流孔下部设置溢流开关限位板;溢流开关呈圆环形,套在内护筒上,其直径与内护筒外径相同,管壁上开设有溢流开关溢流口,在溢流开关上设置插杆。

6.所述的外护筒采用厚度为15mm的q235热轧卷板焊接而成。

7.所述的外护筒底部内环采用φ25的钢筋焊接而成。

8.所述的外护筒底部外环与外护筒底部内环之间采用φ25的固定钢筋均匀焊接固定。

9.所述的外护筒底部设置高度为100mm的下切板。

10.所述的内护筒采用厚度为12mm的q235热轧卷板焊接而成。

11.所述的内护筒管壁上开设4个对称均匀分布的内护筒溢流口,开孔高度为120mm。

12.在所述的内护筒外壁、内护筒溢流孔下部20mm处设置溢流开关限位板。

13.所述的溢流开关高度为130mm,溢流开关采用厚度为12mm的q235圆形钢板制作而成。

14.所述溢流开关管壁上开设4个与内护筒溢流口大小相同的溢流开关溢流口。

15.与现有技术相比,本实用新型具有如下有益效果:

16.1、本实用新型公开了免去截桩头的灌注桩护筒装置结构设计工艺,采用本实用新型在灌注桩浇筑时避免泥浆成孔后泥浆的收集和排放;在钻孔灌注桩浇筑时避免形成超灌部分,可省去桩头超灌部分截桩工序,节约施工成本和施工工期,操作简便。

17.2、本实用新型为了方便后期拔出外护筒,外护筒和内护筒之间未设置底板和顶板,外护筒底部外环与底部内环采用钢筋均匀焊接固定,混凝土溢出至外护筒后,通过钢筋之间的间隙流到土层上,并且可以用来夯实土体和用作基础垫层,不需要二次清理。

18.3、本实用新型的溢流开关开设4个与内护筒溢流口大小相同的溢流口,高度为130mm,是采用的q235圆环形钢板制成,溢流开关通过旋转插杆实现溢流开关的开闭,且与外护筒是分开使用的,溢流开关的闭合不会影响外护筒,因而能够使外护筒保持稳定。

附图说明:

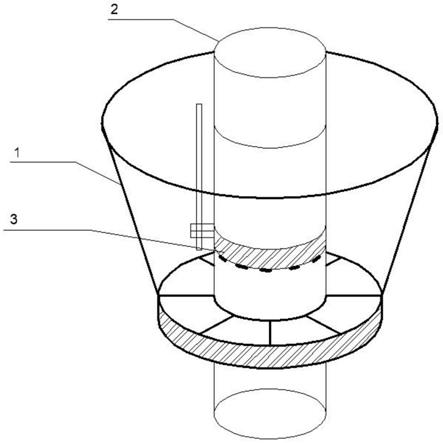

19.图1是本实用新型立体结构示意图;

20.图2是本实用新型外护筒结构示意图;

21.图3是本实用新型内护筒结构示意图;

22.图4是本实用新型溢流开关结构示意图。

23.附图标记:

24.1-外护筒、2-内护筒、3-溢流开关。

25.1.1-外护筒顶部外环、1.2-固定钢筋、1.3-外护筒底部外环、1.4-下切板、

26.1.5-外护筒底部内环。

27.2.1-溢流开关限位板、2.2-内护筒溢流口。

28.3.1-插杆、3.2-溢流开关溢流口。

具体实施方式:

29.下面结合具体实施方式对本实用新型作进一步说明,具体实施方式是对本实用新型原理的进一步说明,不以任何方式限制本实用新型,与本实用新型相同或类似技术均没有超出本实用新型保护的范围。

30.参见图1-图4,本实用新型提供了一种免去截桩头的灌注桩护筒装置,该灌注桩护筒装置包括双层钢护筒和溢流开关3,双层钢护筒包括外护筒1和内护筒2。

31.外护筒1呈圆台形,采用厚度为15mm的q235热轧卷板焊接而成,其包括外护筒顶部外环1.1、固定钢筋1.2、外护筒底部外环1.3、下切板1.4、外护筒底部内环1.5。外护筒底部内环1.5采用φ25的钢筋焊接而成,外护筒底部外环1.3与外护筒底部内环1.5之间采用φ25的固定钢筋1.2均匀焊接固定。外护筒1底部设置高度为100mm的下切板1.4,用于外护筒1埋设时下切土体,固定外护筒1。

32.内护筒2呈圆柱形,插在外护筒1底部内环1.5中,采用厚度为12mm的q235热轧卷板焊接而成,管壁上开设4个对称均匀分布的内护筒溢流口2.2,开孔高度为120mm,在内护筒2

外壁、内护筒溢流孔2.2下部20mm处设置溢流开关限位板2.1,以便溢流开关3的定位。在内护筒2设置内护筒溢流口2.2,该内护筒溢流口2.2的底标高为桩顶标高,通过该孔口将泥浆和超灌混凝土排放到外护筒1,避免泥浆成孔后泥浆的收集和排放;在钻孔灌注桩浇筑时避免形成超灌部分,可省去桩头超灌部分截桩工序。

33.溢流开关3呈圆环形,套在内护筒2上,溢流开关3直径与内护筒2外径相同,高度为130mm,确保溢流开关3闭合时能完全封闭内护筒溢流口2.2。溢流开关3采用厚度为12mm的q235圆形钢板制作而成,管壁上开设4个与内护筒溢流口2.2大小相同的溢流开关溢流口3.2,并确保溢流开关3打开时,内护筒溢流口2.2与溢流开关溢流口3.2重合。在溢流开关3上设置插杆3.1,通过旋转插杆3.1,实现溢流开关3的开闭。

34.使用本实用新型通过以下步骤进行施工:

35.a、首先对施工人员进行交底,组织施工设备、材料进场,在场地内设置相应的泥浆池和沉淀池,合理布置施工便道和施工顺序,根据基础图纸对桩点位进行定位并做好标记。

36.b、通过测量设备先定出孔位基础中心线,并测量地面标高,再使用“四点定位”方法:既在桩孔中心外3m设置前后左右的桩孔定位护桩。施工时拉线确定桩位,以便护筒下沉过程中控制位置及检查垂直度,避免偏移和偏斜。

37.c、首先使用汽车吊将外护筒1吊至下放位置,并通过测量与周围定位桩的距离控制桩位精度。然后使用汽车吊将内护筒2吊至下放位置,并通过测量与周围定位桩的距离控制桩位精度,使用目测和水平尺测量控制下沉垂直度,并控制内护筒溢流口2.2的顶标高为桩顶标高。护筒埋设完成后,周边用粘土夯填密实,在夯填过程中随时检查护筒的垂直度及平面位置高度。

38.d、旋挖成孔利用动力头转动镶嵌有斗齿的钻头切削土体,钻进过程中,采用泥浆护壁钻进工艺;收集泥浆时,旋转插杆3.1,泥浆通过内护筒流溢孔2.2流入外护筒1,然后通过泥浆泵吸出排入泥浆运输设备;清孔完成后,旋转插杆3.1关闭溢流开关3。

39.e、钢筋笼采用自卸式汽车拉运,汽车吊吊放入孔。钢筋笼吊装完成后,在下放钢筋笼时,技术人员在场控制平面位置定位下放;严格控制笼顶标高,达到设计标高后四周固定二根吊筋,吊筋用φ18钢筋加工,下部钩住钢筋笼加强筋,上部弯钩吊挂于护筒顶,用2根φ48钢管与钢筋笼的顶部加强筋焊接,并将钢管固定在护筒上,防止钢筋笼下沉或浇筑混凝土时上浮。

40.f、水下混凝土采用导管法灌注,漏斗隔水采用拔球法。在灌注前应对钢导管试拼并进行拉力、水密试验,并作好标记。安装导管时将导管放置在钻孔中心,轴线顺直,平稳沉放,防止挂钢筋笼和碰撞孔壁,就位后用卡盘固定于护筒口或漏斗架上。导管上口设漏斗和储料斗,导管下口离孔底约300mm左右。灌注时经常测量混凝土的高度和导管埋深,导管提升、拆除时,保持位置居中,根据导管埋置深度确定提升高度,提升后导管埋深宜控制在2~4m。

41.g、当灌注桩混凝土比桩顶设计标高超灌0.8m-1m时,旋转插杆3.1,打开溢流开关3,超灌混凝土从内护筒2全部流出到外护筒1,待超灌混凝土全部排出后,旋转插杆3.1,关闭溢流开关3,拔出外护筒1,若外护筒1内溢出的混凝土标高未达到桩顶标高,采用土体或散落的混凝土进行夯实回填至桩顶标高,最后灌注桩混凝土初凝前拔出内护筒2。