1.本实用新型属于竖井施工技术领域,具体涉及一种沉井可控下沉施工装置。

背景技术:

2.目前,随着城市地下空间不断的开发和使用,沉井作业越来越普遍使用。现有的沉井作业施工时,是开挖井内土体后,然后将制作好的井壁在其自重作用下直接下沉。传统沉井仅在自重作用下下沉,沉井位置及倾斜度不好控制,同时井壁下降后不能保持井壁端部与地面平行,井壁一旦完成下沉,井壁的位置和倾斜度不好调整,现有调节井壁的设备较为复杂,同时不能在井壁下沉的过程中进行实时的调节。

技术实现要素:

3.本实用新型的目的是解决上述问题,提供一种结构简单,使用方便,制造成本较低,井壁下井安全度高的姿态可控式沉井下沉施工装置。

4.为解决上述技术问题,本实用新型的技术方案是:一种沉井可控下沉施工装置,包括锁口环、提放设备、刃脚环、卷线筒、注浆管、提放固定件、顶板和侧板,锁口环位于沉井顶部沉井口的地面上,提放设备、卷线筒和提放固定件位于锁口环上;卷线筒的卷线依次穿过提放设备、顶板、侧板后与刃脚环相连,刃脚环位于沉井内部,顶板和侧板固连且位于沉井口内部;待下沉的井壁位于沉井内部,其位于刃脚环的上部;井壁在沉井内下沉过程中,提放设备通过卷线带动刃脚环及井壁沿沉井内壁向下运动,从而控制井壁下沉的速度。

5.优选地,所述锁口环的上安装有井壁下放导向轮,井壁在沿沉井下沉的过程中,井壁下放导向轮能够起到导向的作用。

6.优选地,所述顶板和侧板上设有钢绞线穿束孔通道,钢绞线穿束孔通道贯穿顶板和侧板,卷线筒的卷线穿过提放设备后,再穿过钢绞线穿束孔通道与刃脚环相连。

7.优选地,所述钢绞线穿束孔通道的出口处设有钢绞线导向钢板,钢绞线导向钢板对卷线起到导向作用,避免钢绞线穿束孔通道的出口对卷线进行切割,从而避免卷线在钢绞线穿束孔通道的出口进行应力集中。

8.优选地,所述锁口环的底部设有定位钢板,定位钢板与锁口环通过螺栓连接。

9.优选地,所述沉井的内径大于井壁的外径,沉井的内壁与井壁外表面之间形成泥浆储备槽,井壁的外表面上设有注浆管,注浆管与外部注浆源连通,外部注浆源通过注浆管向泥浆储备槽进行注浆作业。

10.优选地,所述刃脚环的底部设有钢绞线穿束第二孔道、锚槽和锚具,钢绞线穿束第二孔道和锚槽连通,锚具穿过锚槽在钢绞线穿束第二孔道内部与卷线相连。

11.优选地,所述刃脚环的顶部设有倾角仪预埋件,倾角仪预埋件上安装有倾角仪。

12.本实用新型的有益效果是:本实用新型所提供的一种沉井可控下沉施工装置,结构简单,使用方便,制造成本较低。在井壁下沉的过程中,通过倾角仪测量井壁的角度变化,从而调节井壁下沉过程的速度与位置。

附图说明

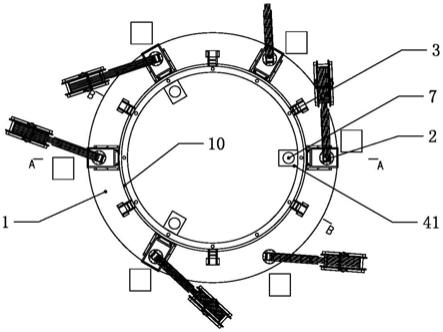

13.图1是本实用新型沉井平面示意图;

14.图2是本实用新型图1中a-a的剖视结构示意图;

15.图3是本实用新型图1中b-b的剖视结构示意图;

16.图4是本实用新型提放设备的结构示意图;

17.图5是本实用新型单块钢刃靴立面图;

18.图6是本实用新型单块钢刃靴平面图。

19.附图标记说明:1、锁口环;2、提放设备;3、井壁下放导向轮;4、刃脚环;5、卷线筒;6、泵站;7、倾角仪;8、锚具;9、注浆管;10、泥浆储备槽;11、提放固定件;12、钢绞线穿束孔通道;13、钢绞线导向钢板;14、顶板;15、侧板;16、定位钢板;41、倾角仪预埋件;42、钢绞线穿束第二孔道;43、锚槽。

具体实施方式

20.下面结合附图和具体实施例对本实用新型做进一步的说明:

21.如图1到图6所示,本实用新型提供的一种沉井可控下沉施工装置,包括锁口环1、提放设备2、刃脚环4、卷线筒5、注浆管9、提放固定件11、顶板14和侧板15,锁口环1 位于沉井顶部沉井口的地面上,提放设备2、卷线筒5和提放固定件11位于锁口环1上。卷线筒5的卷线与提放设备2相连,提放设备2中的钢绞线依次穿过顶板14、侧板15后与刃脚环4相连,刃脚环4位于沉井内部,顶板14和侧板15固连且位于沉井口内部。待下沉的井壁位于沉井内部,其位于刃脚环4的上部。井壁在沉井内下沉过程中,提放设备2 通过钢绞线带动刃脚环4沿沉井内壁向下运动,从而控制井壁下沉的速度。

22.在本实施例中,锁口环1为圆环状结构且位于沉井口上。卷线筒5和提放设备2构成一个下放单元,下放单元的数量为六且均匀呈环状分布在锁口环1上。通过六个下放单元将井壁平稳安全的沿沉井的内壁进行下放。

23.提放固定件11为现有的成熟技术设备,提放固定件11为框架结构,在提放设备2运动过程中起到支撑提放设备2的作用,同时起到卷线筒5的卷线与提放设备2相连时的导向作用。

24.锁口环1的上安装有井壁下放导向轮3,井壁在沿沉井下降的过程中,井壁下放导向轮 3能够起到导向的作用。井壁下放导向轮3与锁口环1转动连接,井壁下放导向轮3为现有的滚轮状结构。下放单元和井壁下放导向轮3的数量根据实际使用需求进行适当的增减和改动位置,从而保证井壁能够正常安全的进行下井作业。

25.顶板14和侧板15上设有钢绞线穿束孔通道12,钢绞线穿束孔通道12贯穿顶板14和侧板15。卷线筒5的卷线穿过提放设备2后,再穿过钢绞线穿束孔通道12与刃脚环4相连。在本实施例中提放设备2为现有成熟技术设备,钢绞线穿束孔通道12为通孔状结构且与井壁呈夹角状。

26.钢绞线穿束孔通道12的出口处设有钢绞线导向钢板13,钢绞线导向钢板13对卷线起到导向作用,避免钢绞线穿束孔通道12的出口对钢绞线进行磨损,从而避免卷线在钢绞线穿束孔通道12的出口进行应力集中。通过设置钢绞线导向钢板13,卷线在钢绞线穿束孔通道12内部运动过程中,能够防止卷线被钢绞线穿束孔通道12的端口切断,从而保证井壁

下降时的安全性。

27.锁口环1的底部设有定位钢板16,定位钢板16与锁口环1通过螺栓连接。锁口环1上还设有泵站6,提放设备2和泵站6均为现有成熟技术设备。提放设备2为现有液压提升千斤顶设备,型号规格为ts350d-400。泵站6为现有数控提升泵站设备,型号规格为 cdy14-30/4-10。泵站6与提放设备2通过管路连通,泵站6为提放设备2进行供油和回油,从而为提放设备2提供向下放钢绞线的动力。定位钢板16上设有定位钢板螺栓孔,提放设备2上设有提放设备固定架,锁口环1上设有锁口环定位孔。地脚螺栓依次穿过定位钢板螺栓孔和锁口环定位孔后与提放设备固定架相连,从而将定位钢板16、锁口环1和提放设备2三个设备进行固定。提放设备固定架通过与不同位置的地脚螺栓相连,从而改变提放设备2在锁口环1上的位置。沉井的内径大于井壁的外径,沉井的内壁与井壁外表面之间形成泥浆储备槽10,井壁的外表面上设有注浆管9,注浆管9与外部注浆源连通,外部注浆源通过注浆管9向泥浆储备槽10进行注浆作业。外部注浆源为现有成熟技术设备,外部注浆源将调节好的浆液通过注浆管9注入泥浆储备槽10内部。注浆管9的数量根据实际使用需要,进行增减。

28.刃脚环4的底部设有钢绞线穿束第二孔道42、锚槽43和锚具8,钢绞线穿束第二孔道 42和锚槽43连通,锚具8穿过锚槽43在钢绞线穿束第二孔道42内部与卷线相连。在本实施例中,钢绞线穿束第二孔道42为通孔结构,锚槽43为内凹结构。锚具8的截面为“凸”字型结构,锚具8的端部与卷线相连,锚具8的另一端的外直径大于钢绞线穿束第二孔道 42的内径,因此卷线在运动过程中拉动锚具8从而使刃脚环4同步运动。

29.刃脚环4的顶部设有倾角仪预埋件41,倾角仪预埋件41上安装有倾角仪7,倾角仪7 用于测量井壁运动时的角度变化。在本实施例中,刃脚环4由多个钢刃靴拼装连接并在钢刃靴空间内绑扎刃脚钢筋后浇筑混凝土从而形成环状的刃脚环4,倾角仪7和钢刃靴为现有成熟技术设备。

30.在本实施例中,工作人员通过倾角仪7实时测量数据,来控制泵站6使各个提放设备2 的输出端进行伸长和收缩的运动进行调节,从而控制井壁下放的速度和距离,达到偏斜调节的目的。

31.本实用新型在使用过程中,在沉井上安装好锁口环1、提放设备2、井壁下放导向轮3、刃脚环4、卷线筒5、泵站6、倾角仪7、锚具8和注浆管9,提放固定件11将提放设备2 固定在锁口环1上,井壁位于沉井内,井壁的底部与刃脚环4的顶部相连。然后通过提放设备2的伸缩端伸长释放钢绞线,刃脚环4在井壁的重力作用下,沿井壁向下运动。倾角仪7通过测量井壁下降的角度,工作人员通过倾角仪7测量的数据,从而通过泵站6调整提放设备2释放钢绞线从而使井壁安全的下放到沉井内,再通过注浆管9注入泥浆,完成井壁的下放作业。

32.本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本实用新型的原理,应被理解为本实用新型的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本实用新型公开的这些技术启示做出各种不脱离本实用新型实质的其它各种具体变形和组合,这些变形和组合仍然在本实用新型的保护范围内。