1.本实用新型涉及基坑工程结构技术领域,尤其涉及一种钢板桩基坑支护结构。

背景技术:

2.钢板桩作为一种新型建材在建桥围堰大型管道铺设临时沟渠开挖的挡土、挡水、挡沙墙等工程上发挥重要作用。钢板桩其优点是:施工简单,工期短、建设费用便宜、互换性良好,可重复使用,具有显著的环保效果,大量减少了取土量和混凝土的使用量,有效地保护了土地资源,救灾抢险的时效性较强,使用钢板桩可以不受天气条件的制约,但普通的钢板桩刚度较小,易引起开挖后挠度变形较大,横撑体系造价高。

技术实现要素:

3.本实用新型实施例提供一种钢板桩基坑支护结构,用以解决现有技术中钢板桩的刚度较小,开挖后挠度变形较大,采用横撑体系造价又高的问题。

4.一种钢板桩基坑支护结构,包括:两根钢立柱之间设置一排联锁的钢板桩,沿钢立柱方向均匀设置多根水平的钢梁,横梁两端与钢立柱固定连接,钢梁一面紧贴上述一排联锁的钢板桩。

5.较佳的,上述一排联锁的钢板桩是通过多个钢板桩组件固定连接而成,钢板桩组件为第一钢板桩与第二钢板桩联锁组成,第一钢板桩与第二钢板桩皆为u型钢板桩。

6.较佳的,第一钢板桩其u型截面两侧延伸出与梁腹板平行的翼板,翼板末端设置有向梁腹板方向弯折的第一锁口;第二钢板桩其u型截面两侧延伸出与梁腹板平行的翼板,翼板末端设置有向梁腹板相反方向弯折的第二锁口;第一锁口与第二锁口能够互相咬合,第一钢板桩的翼板与第二钢板桩的翼板在固定连接后位于同一平面上。

7.较佳的,上述钢立柱为h型钢立柱,h型钢立柱的腹板上设置有第三锁口,第三锁口用于和上述一排联锁的钢板桩两端相互连接。

8.较佳的,第三锁口与h型钢立柱之间设置钢梁,钢梁两端的下底面位于竖向限位板上,竖向限位板固定连接在h型钢立柱的腹板和翼板的连接处,并垂直于腹板和翼板。

9.较佳的,若干上述的钢板桩基坑支护结构能够按照一字型排列,l型排列或者矩形排列。

10.较佳的,l型排列或者矩形排列时,位于直角连接处的h型钢立柱其翼板外侧设置第四锁口与横向限位板,横向限位板垂直于上述直角连接处的h型钢立柱的翼板,第四锁口用于和联锁的钢板桩其中一端相互连接,联锁的钢板桩另一端与另一h型钢立柱的第三锁口相互连接。

11.较佳的,上述直角连接处的h型钢立柱与上述另一h型钢立柱之间的钢梁,其一端位于第四锁口与横向限位板之间,另一端位于上述另一h型钢立柱的第三锁口与其翼板之间。

12.较佳的,上述直角连接处的h型钢立柱的第四锁口与横向限位板之间设置竖向限

位板,钢梁一端下底面放置于竖向限位板上。

13.较佳的,上述钢梁为钢管梁。

14.本实用新型有益效果包括:能够有效解决挠度变形较大、横撑体系造价高等问题,基坑周围水土压力先传递至钢板桩,钢板桩将一部分荷载传给钢管梁,钢管梁将荷载传递给h型钢立柱,h型钢立柱的刚度较大,可以降低挠度变形、取消横撑体系、提高结构的安全可靠性,降低工程造价,具有较大的经济社会效益。

附图说明

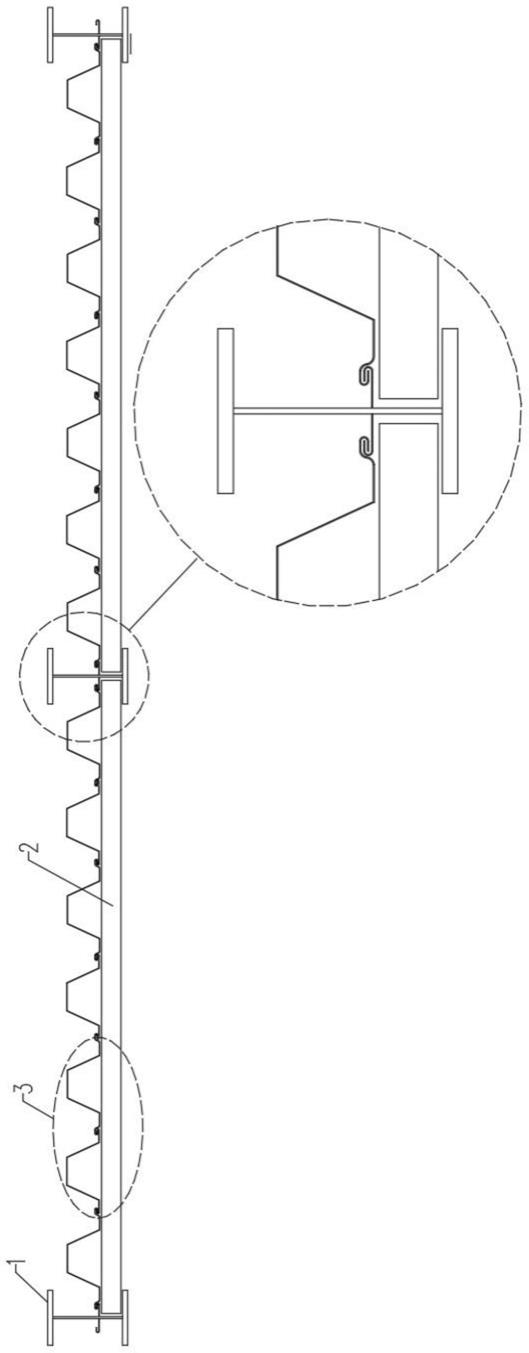

15.图1为本实用新型实施例中钢板桩基坑支护结构一字型布置的结构示意图;

16.图2为本实用新型实施例中第一钢板桩的结构示意图;

17.图3为本实用新型实施例中第二钢板桩的结构示意图;

18.图4为本实用新型实施例中h型钢立柱的结构示意图;

19.图5为本实用新型实施例中一字型布置的h型钢立柱的结构示意图;

20.图6为本实用新型实施例中直角连接处的h型钢立柱的结构示意图;

21.图7为本实用新型实施例中钢板桩基坑支护结构l型布置的结构示意图;

22.图8为本实用新型实施例中钢板桩基坑支护结构矩形布置的结构示意图。

具体实施方式

23.为了给出一种能够有效解决挠度变形较大、横撑体系造价高等问题,提高结构的安全可靠性,降低工程造价的实现方案,本实用新型实施例提供了一种钢板桩基坑支护结构,以下结合说明书附图对本实用新型的优选实施例进行说明。

24.参阅图1所示,一种钢板桩基坑支护结构,包括:两根钢立柱1之间设置一排联锁的钢板桩,沿钢立柱1方向均匀设置多根水平的钢梁2,横梁两端与钢立柱1固定连接,钢梁2一面紧贴上述一排联锁的钢板桩。

25.具体的,每间隔3~6米设置一根钢立柱1,两根钢立柱1之间连接钢板桩;沿着钢立柱1的方向从上到下,每间隔一米距离设置一条水平的钢梁2进行支撑。

26.参阅图1~图3所示,上述一排联锁的钢板桩是通过多个钢板桩组件3固定连接而成,钢板桩组件3为第一钢板桩31与第二钢板桩32联锁组成,第一钢板桩31与第二钢板桩32皆为u型钢板桩。

27.第一钢板桩31其u型截面两侧延伸出与梁腹板平行的翼板,翼板末端设置有向梁腹板方向弯折的第一锁口3101;图2中第一锁口3101向上进行两次90度的弯折,左右两边的第一锁口3101开口朝向梁腹板;第二钢板桩32其u型截面两侧延伸出与梁腹板平行的翼板,翼板末端设置有向梁腹板相反方向弯折的第二锁口3201;第二锁口3201先向上90度弯折,然后向下进行三次90度的弯折,形成开口向下向内的回字形;第一锁口3101与第二锁口3201能够互相咬合,第一钢板桩31的翼板与第二钢板桩32的翼板在固定连接后位于同一平面上。按照第一钢板桩31、第二钢板桩32交替的顺序进行排列后,形成了开口向下的u型、开口向上的u型交替的截面形状。

28.参阅图4所示,上述钢立柱1为h型钢立柱,h型钢立柱的腹板上设置有第三锁口101,第三锁口101用于和上述一排联锁的钢板桩两端相互连接。第三锁口101包括平行于h

型钢立柱翼板的一段平直部分,以及向h型钢立柱腹板方向两弯折的锁口。

29.参阅图5所示,第三锁口101与h型钢立柱之间设置钢梁2,钢梁2两端的下底面位于竖向限位板102上,竖向限位板102固定连接在h型钢立柱的腹板和翼板的连接处,并垂直于腹板和翼板。

30.参阅图1、图7以及图8所示,若干上述的钢板桩基坑支护结构能够按照一字型排列,l型排列或者矩形排列。

31.参阅图6所示,l型排列或者矩形排列时,位于直角连接处的h型钢立柱其翼板外侧设置第四锁口103与横向限位板104,横向限位板104垂直于上述直角连接处的h型钢立柱的翼板,第四锁口103用于和联锁的钢板桩其中一端相互连接,联锁的钢板桩另一端与另一h型钢立柱的第三锁口101相互连接。

32.上述直角连接处的h型钢立柱与上述另一h型钢立柱之间的钢梁2,其一端位于第四锁口103与横向限位板104之间,另一端位于上述另一h型钢立柱的第三锁口101与其翼板之间。

33.上述直角连接处的h型钢立柱的第四锁口103与横向限位板104之间设置竖向限位板102,钢梁2一端下底面放置于竖向限位板102上。

34.上述钢梁2为钢管梁。

35.本实用新型实施例提供的钢板桩基坑支护结构的施工方法,该方法具体为:

36.步骤一:将h型钢立柱通过静压、振动或打入的方式入土;

37.步骤二:将第二钢板桩32与h型钢立柱1的锁口对接后通过静压、振动或打入的方式入土;

38.步骤三将第一钢板桩31与第二钢板桩31的锁口对接后通过静压、振动或打入的方式入土;

39.步骤四:如此循环进行,每隔3m或6m设置一根h型钢立柱;

40.步骤五:将钢板桩基坑支护结构按照需要的规格围护完毕后,基坑开挖,开挖0.5m深后,在h型钢立柱上焊接竖向限位板102,竖向限位板102用于放置钢管梁;

41.步骤六:在竖向限位板102放置钢管梁,再继续开挖,可每隔1m设置一道钢管梁。

42.综上所述,基坑周围水土压力先传给钢板桩,钢板桩将一部分荷载传给钢管梁,钢管梁将荷载传给h型钢立柱,h型钢立柱刚度较大,可以达到降低挠度变形、取消横撑体系、降低造价的效果。

43.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。