1.本发明涉及管道降噪技术领域,更具体地,涉及一种管道宽频消声装置。

背景技术:

2.目前,管道内部气动噪声控制广泛采用片式消声器结构来实现。现有片式消声器的主流技术,一种是采用多孔材料吸声结构,其内部有大量的、互相贯通的、向外敞开的微孔的材料,如毛毡、玻璃棉、岩棉、三聚氰胺吸声棉、聚氨酯吸声棉等,通常在中高频拥有较高的吸声系数,但在低频的吸声系数较差。另一种是采用穿孔板共振吸声结构,基于亥姆霍兹共振器原理,将钢板、铝板或非金属板等以一定的孔径和穿孔率进行穿孔,背后留有一定深度的空腔,从而形成共振吸声结构,工作时利用其孔内与后部空腔内的空气层形成共振作用而有效吸声,在特定频段具有良好的吸声性能,但现有的共振吸声结构仅在共振频率附近有较好的吸声性能,频率的选择性强,当偏离共振频率时其吸声性能会显著下降,吸声频带很窄;此外当吸声设计频率越低时,所需腔深越大,往往超出消声片的厚度限制;因此传统的共振吸声结构往往无法满足宽频吸声要求。

3.对于风机、压缩机和压气机类设备,一般同时存在低阶/低频的叶片通过噪声、高阶/高频的叶片通过噪声和宽频噪声,采用传统的多孔材料吸声结构或传统的穿孔板共振吸声结构,往往难以达到满意的降噪效果。因此,研究拐角管道宽频消声设计方法及新型消声装置,具有重要的工程应用价值。

4.技术术语的名词解释:

①ꢀ

共振吸声:当入射声波的频率接近共振器的固有频率时,共振器孔颈的空气柱产生强烈振动,在振动过程中,由于克服摩擦阻力而消耗声能。

5.②ꢀ

声阻抗:声波波振面某一面积上的声压与通过这个面积的质点速度之比。一般为复数,其实部为声阻率,其虚部为声抗率。

6.③ꢀ

吸声系数:被分界面(表面)或媒质吸收的声功率,加上经过分界面透射的声功率所得的和数,与入射声功率之比。表征材料或构造吸声特性的量,是与频率相关的一组值。

7.④ꢀ

穿孔板:具有规则排列的同样孔的板的筛面。

8.经过专利文献检索,对最相关的4篇现有专利技术进行分析。其中,专利文献一的申请号为202110331249.0,专利名称为导流消声片及弯管道的导流消声方法,该专利主要提出了导流消声片的外形即:呈与弯管道相适应的弯曲状,从头至尾呈流线型,可有效减少因气流击打在消声片上而产生的再生噪声,提高导流消声片的降噪性能,减少气流经过导流消声片的压力损失,提高导流消声片的空气动力性能,还提供一种弯管道的导流消声方法即:穿孔板+蜂窝腔共振吸声形式。专利文献二的申请号为202011308147.9,专利名称为模块化金属共振消声弯头,该发明属于建筑暖通消声器技术领域的一种模块化金属共振消声弯头,包括外壳和内壁,在外壳和内壁之间填充第一吸声材料;在第一吸声材料内插入金属板共振层,实现宽频连续共振消声的特性。专利文献三为申请号为200920246119.1,专利

名称为一种超微孔板消声弯头,涉及一种超微孔板消声弯头,在壳体内部与壳体周向外壁相距一端距离的位置,设置有超微孔金属板。专利文献四为申请号为201310547427.9,专利名称为一种消声弯头,在直角管体的内壁上设置有吸声材料层,直角管体的导入部和导出部中分别设置有第一微孔板和第二微孔板,降低气流的冲击力,起阻性板的作用;在直角管体的转角部中设置有多片导风片,避免气流间相互碰撞,将声能转换成热能。以上4篇专利文献存在的不足有:

①ꢀ

专利文献一和专利文献三采用了穿孔板共振吸声结构,虽然在共振频率附近有较好的吸声性能,但频率选择性强,吸声频带较窄,且在中高频的吸声性能不佳;

②

专利文献二采用了多孔材料吸声和金属薄板共振吸声的组合,虽然金属薄板共振吸声能起到一定的中低频吸声作用,但该类技术的起始共振吸声频率依然偏高,且吸声系数通常只能达到0.2~0.5,因此中低频吸声性能不佳;

③

专利文献四在管道内壁面上采用了多孔材料吸声,但吸声面积有限,因此高频吸声效果不如片式消声器;所设置微孔板主要起降低气流冲击力和阻性板的作用,不起降噪作用;所设置多片导风片主要起导流作用,没有采用吸声处理,因此该消声装置在低频的吸声性能较差。

9.综上所述,现有共振吸声结构的不足在于:1、只在特定频段具有良好的吸声性能,即吸声频带窄;2、在设计时,吸声频率越低,所需的腔深越大,现有的消声片厚度不能满足设计要求,因此受消声片厚度限制,难以实现较低频率的吸声设计。如何在管道中特别是拐角管道中设计一种新型消声装置,有效拓宽消声频带,在现有消声片结构基础上进行低频吸声设计,实现优良的低、中、高全频段消声效果尤其是提高低频段消声效果,是本领域技术人员亟待解决的技术问题。

技术实现要素:

10.提供一种管道宽频消声装置,设置沿消声片长度方向变腔深的腔体结构,长度方向不同的腔深,增宽了吸收频带,解决了吸声频带窄的技术问题;进一步,还设置多层共振吸声结构,增大吸声面积,进一步增宽了吸收频带;更进一步地,在有限的消声片厚度空间内,设置腔体为新型的蜂窝腔或栅格腔,显著乃至成倍延长了声传播路径,增大腔深实现对更低频率的吸声,解决了中低频吸声性能不佳的问题;本发明还与吸收中高频率多孔材料吸声结构结合,获得低、中、高全频段消声效果的消声装置。

11.一种管道宽频消声装置,包括管道和安装于管道中的消声片,所述消声片的数量至少为一块;所述消声片包括共振吸声结构,共振吸声结构包括穿孔面板、实心背板及穿孔面板和实心背板之间的腔体,所述腔体为沿消声片长度方向的变腔深结构。

12.本发明将腔体设置成变腔深的吸声结构,不同的腔深,基于亥姆霍兹共振器原理,穿孔面板上的孔吸收的频率也不相同,每种腔深均能产生特定的共振吸声频率,从而增宽吸收频率,解决了现有技术频率选择性强、吸声片吸声频带窄的技术问题。设计人员通过调整穿孔面板的板厚、孔径、穿孔率和腔深获得想要的吸声频带。

13.进一步地,所述共振吸声结构的部分或者全部结构为沿所述消声片厚度方向的多层共振吸声结构,两层共振吸声结构之间用穿孔中板隔开,穿孔中板上开有用于吸声的微孔;当所述共振吸声结构的部分为沿所述消声片厚度方向的多层共振吸声结构时,其余部分为单层共振吸声结构。

14.本发明进一步地在消声片上设置多层共振吸声结构,增加接触面积,更进一步增

宽吸收频带。所述共振吸声结构一部分为多层共振吸声结构,一部分为单层共振吸声结构,或者全部为单层共振吸声结构或多层共振吸声结构。当所述共振吸声结构一部分为多层共振吸声结构,一部分为单层共振吸声结构时,单层共振吸声结构的腔深较多层共振吸声结构的腔深要深,两种结构的腔深都是不同的,通过组合使用后具有更宽的吸声频带。

15.进一步地,所述消声片中还设置有多孔材料吸声结构用于吸收中高频率,多孔材料吸声结构中填充有多孔吸声材料。

16.多孔材料吸声结构通常在中高频拥有较高的吸声系数,但在低频的吸声系数较差,要想实现在一块消声片上实现低、中、高全频段消声效果,使用多孔材料吸声结构和共振吸声结构相结合,并对共振吸声结构的声学结构参数进行设计,使共振吸声结构吸收低频和中频。比如:将消声片沿长度方向依次设置单层共振吸声结构、双层共振吸声结构、多孔材料吸声结构,其中多孔材料吸声结构用于吸收中、高频率,设计单层共振吸声结构吸收低频率,双层共振吸声结构吸收中、低频率,在一块消声片上实现低、中、高全频段的消声效果。

17.进一步地,所述腔体为蜂窝腔、栅格腔或者空腔。

18.进一步地,所述腔体为栅格腔时,栅格腔为但不限于“(”形或“<”形、波浪形的弯折形状。

19.在腔深不足时,栅格腔为但不限于“(”形或“<”形、波浪形的弯折形状,增大腔深;在腔深足够时,栅格腔采用直线形。

20.设置栅格腔的形状,增长声音传播路径,进一步降低共振吸声频率,从而使得该吸声片在厚度不变的情况下实现了对更低频率的吸声,解决了传统穿孔板吸声结构在厚度限制下的起始吸声频率偏大的问题;即在变腔深结构的基础上,增长声音传播路径,尽可能地利用最大腔深,在现有消声片厚度情况下,实现对更低频率的吸声。

21.进一步地,所述管道为弯管时,所述变腔深结构是指:所述消声片为沿气流方向厚度由小到大再到小的形状,从而形成变腔深的共振吸声结构。

22.所述消声片可用于直管中,也可以用于弯管中,用于直管中的消声片,消声片的形状为等厚的直面,需要在腔体中设置变腔深结构;用于弯管中的消声片,消声片的形状为弧形,具体为:沿气流方向厚度由小到大再到小的形状,从而形成变腔深结构,无需另外在腔体中设置变腔深结构。

23.更进一步地,所述消声片为沿气流方向厚度由小到大再到小的形状,所述穿孔中板也为沿气流方向设置的具有吸声孔的结构。

24.进一步地,所述消声片中具有单层共振吸声结构、多层共振吸声结构、多孔材料吸声结构三种结构中的至少两种,并且这三种结构在一个消声片中的排布位置和数量不受限制。

25.三种结构可随意排布,根据不同的使用场合的吸声目标频率段进行选择。

26.进一步地,当沿所述消声片长度方向具有单层共振吸声结构、多层共振吸声结构、多孔材料吸声结构三种结构中的至少两种结构时,两两结构之间用实心隔板隔开。

27.所述实心隔板起到封闭作用,与实心隔板形成空腔,同时还作为加强筋增加消声片强度。此外,对于实际工程应用的消声片,一般会有一个整体的金属骨架,构成整个消声片的支撑承载结构和外形,然后在骨架的框格中填充一个个的吸声结构模块,从而形成完

整的消声片和外型面,此时也可以不用额外设置实心隔板。

28.进一步地,所述多孔材料吸声结构包括两层护面板,两层护面板之间为多孔吸声材料,两层护面板均开有吸声孔。

29.多孔材料吸声结构由护面板和多孔吸声材料组成。将两层护面板均设计成穿孔护面层,内部填充多孔吸声材料,可实现最大化利用吸声面积。护面板要求穿孔率大于20%,如需防止多孔材料逸出,在护面板内表面增加一层玻璃丝布或纤维毡;多孔吸声材料可以是玻璃棉、岩棉、三聚氰胺吸声棉、聚氨酯吸声棉、毛毡、泡沫铝等在中高频拥有较高的吸声系数的多孔吸声材料。

30.进一步地,所述共振吸声结构的声学结构参数根据吸声目标频率段进行设计,在单位面积内实现最优的声阻抗和吸声系数。

31.穿孔板和微穿孔板的常用设计区间:所述穿孔面板和穿孔中板可以为穿孔板,板厚在0.4~3 mm范围内,孔径在1~5 mm范围内,穿孔率在5%~30%范围内;也可以为微穿孔板,板厚小于等于1mm,孔径小于等于1mm,穿孔率在1%~5%范围内。

32.本发明所述的管道宽频消声装置,可广泛应用于风机、压缩机、压气机、风洞等设备进出口管道的气动噪声控制。

33.本发明具有以下有益效果:本发明所述的管道宽频消声装置,沿消声片长度方向设置变腔深的腔体,声音从吸声孔进入不同深度的空腔中,不同深度的空腔吸收不同的声音频率,变腔深的结构,增宽了吸声频带,解决了现有共振吸声结构仅在共振频率附近吸声,吸声频带窄的技术问题。进一步地,设置共振吸声结构为多层吸声结构,层与层之间用带有吸声孔的穿孔中板隔开,声音从最外层的吸声孔进入腔体中,一层一层过滤消声,在消声片厚度方向上具有多层共振吸声结构,能吸收更多种频率,特别是设置一部分单层吸声结构,一部分多层吸声机构,吸声频带更宽。更进一步地,设置所述腔体为“(”形或“<”形或波浪形的栅格型,增长了声音传播路径,能吸收更低的频率。对单层和多层吸声结构的声学参数进行设计,使单层吸声结构吸收低频率、多层吸声结构吸收低、中频率,多孔材料吸声结构吸收中、高频率,实现在一块消声片上获得低、中、高全频段消声效果。

附图说明

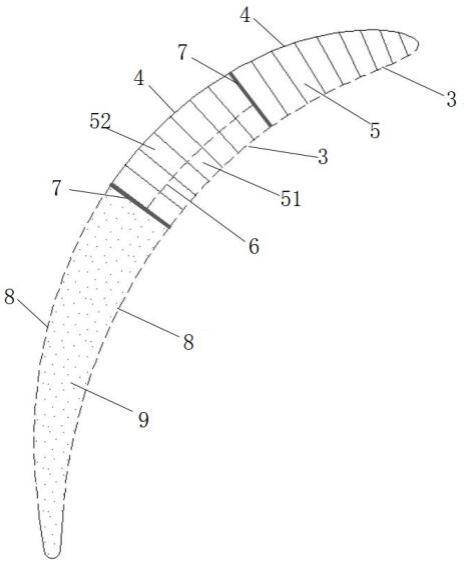

34.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是实施例1管道宽频消声装置结构示意图。

35.图2是实施例1消声片结构示意图。

36.图3是栅格腔示意图。

37.图4是(形栅格腔示意图。

38.图5是<形栅格腔示意图。

39.图6是波浪形栅格腔示意图。

40.图7是消声装置的吸声原理图。

41.图8是实施例2消声片结构示意图。

42.图9是实施例3消声片结构示意图。

43.图10是实施例4消声片结构示意图。

44.图11是实施例5消声片结构示意图。

45.图12是实施例6消声片结构示意图。

46.图13是实施例7消声片结构示意图。

47.1为管道,2为消声片,3为穿孔面板,4为实心背板,5为腔体,51为前栅格腔,52为后栅格腔,6为穿孔中板,7为实心隔板,8为护面板,9为多孔吸声材料,a为上游吸声结构,b为中游吸声结构,c为下游吸声结构。

具体实施方式

48.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

49.实施例1提供一种管道宽频消声装置,如图1和图2所示,包括管道1和安装于管道1中的消声片2,所述消声片2的数量为三块;所述管道宽频消声装置应用于弯管中,所述消声片2包括共振吸声结构,共振吸声结构包括穿孔面板3、实心背板4及穿孔面板3和实心背板4之间的腔体5,如图所示,所述消声片2为沿气流方向厚度由小到大再到小的形状,使得所述腔体5为沿消声片2长度方向的变腔深结构。

50.所述腔体5为栅格腔,栅格腔5为但不限于“(”形或“<”形、波浪形的弯折形状,如图3~6所示,弯折形状的栅格腔,增长了声音传播路径。

51.如图2所示,所述消声片2沿着长度方向,分别设置有单层共振吸声结构、双层共振吸声结构和多孔材料吸声结构,分别称为上游吸声结构a、中游吸声结构b和下游吸声结构c;其中双层吸声结构,两层之间用穿孔中板6隔开,穿孔中板6上开有吸声孔。

52.所述穿孔中板6为沿气流方向设置的具有吸声孔的结构。

53.当沿所述消声片2长度方向具有共振吸声结构、安装有穿孔中板的共振吸声结构、多孔材料吸声结构三种结构时,两两结构之间用实心隔板7隔开。

54.如图2所示,上游吸声结构a是一种单层共振吸声结构,由穿孔面板3、栅格腔5和实心背板4组成,采用单层的、变腔深的共振吸声结构,尽可能地利用最大腔深,可以实现由低到高的多个共振吸声频率,在低频实现良好的宽带吸声效果。中游吸声结构b是一种双层共振吸声结构,由穿孔面板3、前栅格腔51、穿孔中板6、后栅格腔52、实心背板4组成,采用双层共振吸声结构,可以在中低频实现良好的宽带吸声效果。下游吸声结构c由穿孔护面板8、多孔吸声材料9和穿孔护面板8组成,多孔吸声材料9采用在中高频拥有很高吸声系数的玻璃棉、岩棉、三聚氰胺吸声棉、聚氨酯吸声棉等材料,可以在中高频实现良好的宽带吸声效果。上游吸声结构a与中游吸声结构c之间通过实心隔板7进行分隔和连接,中游吸声结构b和下游吸声结构c之间通过实心隔板7进行分隔和连接。消声装置的吸声原理如图7所示,由于每扇消声片2分别采用了单层穿孔板变腔深共振吸声结构上游吸声结构a、双层穿孔板共振吸声结构中游吸声结构b和多孔材料吸声结构下游吸声结构c,每种吸声结构均能在各自最佳工作频率段发挥最优的吸声性能,且低频吸声结构在中高频仍有一定贡献,高频吸声结构在中低频也仍有一定贡献,经过叠加后获得进一步提升。因此相比于现有的消声装置,该消声装置具备全频吸声特性,在低、中、高频均具有良好的消声效果。

55.实施例2如图8所示,实施例2在实施例1的基础上,将实施例1的中游吸声结构b改为上游吸声结构a,并去掉实施例1中的上游吸声结构a和中游吸声结构b之间的实心隔板7,有利于提升最低频率段的降噪效果。

56.实施例3如图9所示,实施例3在实施例1的基础上,将实施例1的上游吸声结构a改为中游吸声结构b,并去掉实施例1中的上游吸声结构a和中游吸声结构b之间的实心隔板7,有利于提升中频的降噪效果。

57.实施例4如图10所示,实施例4在实施例1的基础上,将实施例1的中游吸声结构b改为两个背靠背的上游吸声结构a,两个背靠背的上游吸声结构a背靠背的部分为实心背板4,两侧为穿孔面板3。有利于增加吸声面积,提升低频的降噪效果。

58.实施例5在消声片厚度充裕的情况下,在实施例1基础上,如图11所示,将实施例1双层吸声结构b的前腔改为下游吸声结构c,后腔仍为中层吸声结构b,实现外层为多孔材料吸声(中高频吸声),内层为变腔深的穿孔板共振吸声(中低频吸声),从而在同一块吸声面积下同时实现低频和中高频的吸声。

59.实施例6在消声片厚度充裕的情况下,在实施例3基础上,如图12所示,将实施例3双层吸声结构b的前腔改为下游吸声结构c,后腔仍为中层吸声结构b,实现外层为多孔材料吸声(中高频吸声),内层为变腔深的穿孔板共振吸声(中低频吸声),从而在同一块吸声面积下同时实现低频和中高频的吸声。

60.实施例7在消声片厚度充裕的情况下,将整扇消声片设计为厚度方向的前后腔双层结构,如图13所示,实现外层为多孔材料吸声(中高频吸声),内层为变腔深的穿孔板共振吸声(中低频吸声),从而在同一块吸声面积下同时实现低频和中高频的吸声。

61.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。