1.本实用新型涉及振动与噪声控制技术领域,更具体地说,特别涉及一种低频宽带声学超材料复合吸声装置。

背景技术:

2.随着社会的发展与进步,现代运载交通工具(汽车、轨道列车、飞机、船舶、载人航天器、工程车辆等)、智能家电与高科技电子(空调、冰箱、降噪耳机等)、能源、建筑与人居工程等领域对声学品质需求越来越迫切,因而对全频段噪声(低、中、高频)均提出了控制要求。中高频噪声对应的波长短、传播能力弱,通过传统的吸声材料技术可以对其有效控制;但由于低频噪声(1000hz以下尤其是500hz以下)对应的声波的波长大,传递能力强,导致传统吸声材料技术只能通过大幅提高材料厚度/重量来控制低频噪声,如何有效抑制低频噪声、实现高效宽频吸声是学术界与工程界面临的一大难题。

3.近年来,声物理学和凝聚态物理学领域提出和发展的声学超材料结构为解决低频吸声降噪问题提供了新思路。声学超材料结构是指由人工特殊设计的新型复合结构,能获得传统材料/结构不具有的超常物理特性(如负等效质量密度、负等效模量、双负等),可以实现对低频弹性波和声波的超常操控,使得其在低频减振降噪领域有广阔的应用价值。传统的声学超材料吸声结构主要有薄膜型声学超材料结构、亥姆霍兹共振型声学超材料结构、迷宫型通道声学超材料结构;这些结构的设计有许多优点,但也存在一些不足,如:薄膜型声学超材料结构安装麻烦(通常需要额外附加固定框架),预应力的施加比较困难,薄膜裸露下外面使用时容易受到外界影响而损坏失效;亥姆霍兹共振型声学超材料结构作用频段较窄,迷宫型通道声学超材料结构通道虽虽然可以弯曲折叠来节约深度的空间、但其弯曲复杂致使加工难度大,导致面密度增加、增加了重量和成本。这些缺陷和不足无疑限制了传统的声学超材料吸声结构的工程应用。

技术实现要素:

4.本实用新型的目的在于提供一种低频宽带声学超材料复合吸声装置,以克服现有技术所存在的缺陷。

5.为了达到上述目的,本实用新型采用的技术方案如下:

6.一种低频宽带声学超材料复合吸声装置,包括基础舱体、微穿孔板、第一隔板、第二隔板、第三隔板、第四隔板、第一通道、第二通道和第三通道,所述微穿孔板包括区穿孔板、区穿孔板和区穿孔板,所述区穿孔板、区穿孔板和区穿孔板上均设有微穿孔;所述第一隔板、第二隔板、第三隔板和第四隔板置于基础舱体内,所述第一通道由基础舱体、第一隔板和第二隔板围成,所述第二通道由基础舱体、第一隔板上侧、第二隔板、第三隔板上侧和第四隔板上侧围成,所述第三通道由基础舱体、第一隔板下侧、第三隔板下侧和第四隔板下侧围成;所述第一通道入口与区穿孔板连通,所述第二通道入口与区穿孔板连通,所述第三通道入口与区穿孔板连通;所述第一通道长度大于第二通道的长度,所述第二通道的长度

大于第三通道的长度,所述第一通道、第二通道和第三通道内部分别填充有第一通道多孔结构、第二通道多孔结构和第三通道多孔结构。

7.进一步地,若在所述a区穿孔板、b区穿孔板和c区穿孔板上设置直径相同的微穿孔时,所述a区穿孔板上的微穿孔的数量、c区穿孔板上的微穿孔的数量均大于b区穿孔板上的微穿孔的数量。

8.进一步地,若在所述a区穿孔板、b区穿孔板和c区穿孔板上设置直径不同的微穿孔时,所述a区穿孔板上的微穿孔的穿孔率、b区穿孔板上的微穿孔的穿孔率均小于c区穿孔板上的微穿孔的穿孔率。

9.进一步地,所述第一通道为直通道且该第一通道的截面尺寸变化不超过20%;所述第二通道为弯折通道且该弯折通道的弯折数为二,弯折通道中的各节通道自身截面尺寸变化不超过20%,同时各节通道间的截面尺寸不同且尺寸变化不超过50%;所述第三通道为弯折通道且该弯折通道的弯折数为三,弯折通道中的各节通道自身截面尺寸变化不超过20%,同时弯折通道中有一节通道与另外两节通道间的截面尺寸不同且尺寸变化不超过50%。

10.进一步地,所述第一通道、第二通道和第三通道的截面形状为方形或圆形。

11.进一步地,所述基础舱体的截面形状为方形或圆形,所述基础舱体在与微穿孔板的连通区域设有开口,所述开口的大小与微穿孔板的面积相同。

12.进一步地,所述第一通道的前段填充第一通道流体,所述第一通道的后段填充第一通道多孔结构,所述第一通道流体分别与区穿孔板、第一通道多孔结构连通。

13.进一步地,所述第二通道的前段填充第二通道流体,所述第二通道后段全部填充第二通道多孔结构或所述第二通道后段填充第二通道多孔结构和第二通道流体;所述第三通道的前段填充第三通道流体,所述第三通道后段全部填充第三通道多孔结构或所述第三通道后段填充第三通道多孔结构和第三通道流体

14.进一步地,所述微穿孔板的材质为金属材料或非金属材料,所述基础舱体、第一隔板、第二隔板、第三隔板、第四隔板的材质为金属材料或非金属材料,所述第一通道多孔结构、第二通道多孔结构和第三通道多孔结构的材质为聚酰亚胺、三聚氰胺、聚氨酯、泡沫金属、玻璃纤维、不锈钢纤维、矿渣棉或涤纶棉。

15.本实用新型的原理为:第一通道与a区穿孔板连通形成第一个共振腔,第二通道与b区穿孔板连通形成第二个共振腔,第三通道与c区穿孔板连通形成第三个共振腔,三个共振腔的共振频率较低,且第一个共振腔的共振频率>第二个共振腔的共振频率>第三个共振腔的共振频率,当声波从a区、b区、c区穿孔板的微孔进入相应通道时,会激发微穿孔板与相应空腔共振,导致微孔处相应频段附近的声粒子振动加速,而快速运动的声波粒子又会与微孔边缘产生剧烈摩擦,并以热能的形式吸收耗散声波能量。同时进入相应通道的声波又会与填充在通道内的多孔结构相遇,并进入多孔结构孔洞内来回运动摩擦,通过热能的方式吸收消耗声波能量;此外空腔内的局域共振又会使得,多孔结构内的声波在共振频率附近加剧摩擦,增强能量耗散,进一步拓宽吸收耗散频带,最终使得三个共振频段协同耦合在一起,形成一个低频宽带的吸收耗散耦合模式。

16.与现有技术相比,本实用新型的优点在于:本实用新型用于低频宽带吸声降噪,具有优良的低频宽带吸声性能,并且制造及安装简便、尺寸小、环保、成本低、可靠性高,克服

了传统超材料结构设计方案所面临的加工及安装复杂、成本高昂和可靠性差等诸多缺点。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

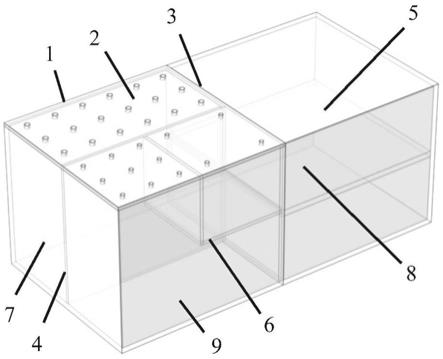

18.图1是本实用新型低频宽带声学超材料复合吸声装置的结构示意图。

19.图2是本实用新型中微穿孔板的结构示意图。

20.图3是本实用新型中第一通道的结构示意图。

21.图4是本实用新型中第二通道的结构示意图。

22.图5是本实用新型中第三通道的结构示意图。

23.图6为本实用新型中通道的一种实施例形状的示意图。

24.图7为本实用新型中通道的另一种实施例形状的示意图。

25.图8为本实用新型中的一个实施例的吸声系数曲线图。

26.图中:基础舱体1、微穿孔板2、第一隔板3、第二隔板4、第三隔板5、第四隔板6、第一通道7、第二通道8、第三通道9、a区穿孔板2a、b区穿孔板2b、c区穿孔板2c、微穿孔2d、第一通道流体7a、第一通道多孔结构7b、第二通道流体8a、第二通道多孔结构8b、第三通道流体9a、第三通道多孔结构9b。

具体实施方式

27.下面结合附图对本实用新型的优选实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

28.参阅图1所示,本实施例公开了一种低频宽带声学超材料复合吸声装置,包括基础舱体1、微穿孔板2、第一隔板3、第二隔板4、第三隔板5、第四隔板6、第一通道7、第二通道8和第三通道9,微穿孔板2包括a区穿孔板2a、b区穿孔板2b和c区穿孔板2c,a区穿孔板2a、b区穿孔板2b和c区穿孔板2c上均设有微穿孔2d;第一隔板3、第二隔板4、第三隔板5和第四隔板6置于基础舱体1内,第一通道7由基础舱体1、第一隔板3和第二隔板4围成,第二通道8由基础舱体1、第一隔板3上侧、第二隔板4、第三隔板5上侧和第四隔板6上侧围成,第三通道9由基础舱体1、第一隔板3下侧、第三隔板5下侧和第四隔板6下侧围成;第一通道7入口与a区穿孔板2a连通,第二通道8入口与b区穿孔板2b连通,第三通道9入口与c区穿孔板2c连通;第一通道7长度大于第二通道8的长度,所述第二通道8的长度大于第三通道9的长度,所述第一通道7、第二通道8和第三通道9内部分别填充有第一通道多孔结构7b、第二通道多孔结构8b和第三通道多孔结构9b。该低频宽带声学超材料复合吸声装置通过多重共振与摩擦耦合调谐作用,产生优良的低频宽带吸声性能。

29.参阅图2所示,所述的a区穿孔板2a、b区穿孔板2b、c区穿孔板2c上设置的微穿孔2d的直径相同或不同。

30.若在a区穿孔板2a、b区穿孔板2b和c区穿孔板2c上设置直径相同的微穿孔2d时,所

述a区穿孔板2a上的微穿孔2d的数量、c区穿孔板2c上的微穿孔2d的数量均大于b区穿孔板2b上的微穿孔2d的数量。

31.若在a区穿孔板2a、b区穿孔板2b和c区穿孔板2c上设置直径不同的微穿孔2d时,所述a区穿孔板2a上的微穿孔2d的穿孔率、b区穿孔板2b上的微穿孔2d的穿孔率均小于c区穿孔板2c上的微穿孔2d的穿孔率。

32.参阅图3、图4和图5所示,所述的第一通道7为直通道且该第一通道7的截面尺寸变化不超过20%(即可以相同,也可以在20%范围内变化);所述的第二通道8为弯折通道且该弯折通道的弯折数为二,弯折通道中的各节通道自身截面尺寸变化不超过20%,同时弯折通道中的各节通道间的截面尺寸不同且尺寸变化不超过50%;所述的第三通道9为弯折通道且该弯折通道的弯折数为三,弯折通道中的各节通道自身截面尺寸变化不超过20%,同时弯折通道中有一节通道的截面尺寸与另外两节通道间的截面尺寸不同且尺寸变化不超过50%。

33.参阅图6和图7所示,所述的第一通道7、第二通道8和第三通道9的截面形状为方形或圆形,可以根据需要进行选择。

34.所述的基础舱体1的截面形状为方形或圆形,可以根据需要进行选择,所述的基础舱体1仅在与微穿孔板2的连通区域设有开口,开口的大小与微穿孔板2的面积相同。

35.参阅图3所示,所述的第一通道7的前段填充第一通道流体7a,第一通道7的后段填充第一通道多孔结构7b,第一通道流体7a分别与a区穿孔板2a、第一通道多孔结构7b连通。

36.参阅图4所示,所述的第二通道8的前段填充第二通道流体8a,第二通道8后段全部填充第二通道多孔结构8b或第二通道8后段填充第二通道多孔结构8b和第二通道流体8a(即第二通道8后段也可一部分填充第二通道多孔结构8b、另一部分填充第二通道流体8a)。

37.参阅图5所示,所述的第三通道9的前段填充第三通道流体9a,第三通道9后段全部填充第三通道多孔结构9b或所述第三通道9后段填充第三通道多孔结构9b和第三通道流体9a(即第三通道9后段也可一部分填充第三通道多孔结构9b、另一部分填充第三通道流体9a)。

38.本实施例还提供一种上述低频宽带声学超材料复合吸声装置的制备方法,总体为:首先制备低频宽带声学超材料复合吸声装置的各元部件;然后将各元部件连接组装在一起,具体的步骤包括:

39.步骤s1、制备微穿孔板2,微穿孔板2包括金属制微穿孔板、非金属制微穿孔板,典型的有钢、铁、铝合金、有机玻璃、塑料、木板、碳纤维复合材料;

40.步骤s2、制备第一通道多孔结构7b、第二通道多孔结构8b和第三通道多孔结构9b,材质可为聚酰亚胺、三聚氰胺、聚氨酯、泡沫金属、玻璃纤维、不锈钢纤维、矿渣棉、涤纶棉;

41.步骤s3、一体制备带有第一隔板3、第二隔板4、第三隔板5、第四隔板6的基础舱体1,其方位关系满足:基础舱体1、第一隔板3、第二隔板4合围区域形成第一通道7,基础舱体1、第一隔板3上侧、第二隔板4、第三隔板5上侧和第四隔板6上侧围成第二通道8,基础舱体1、第一隔板3下侧、第三隔板5下侧和第四隔板6下侧围成第三通道9。

42.或者分开制备基础舱体1、第一隔板3、第二隔板4、第三隔板5、第四隔板6,再将第一隔板3、第二隔板4安装连接于基础舱体1内形成第一通道7,基础舱体1、第一隔板3上侧、第二隔板4、第三隔板5上侧和第四隔板6上侧围成第二通道8,基础舱体1、第一隔板3下侧、

第三隔板5下侧和第四隔板6下侧围成第三通道9。

43.基础舱体1、第一隔板3、第二隔板4、第三隔板5、第四隔板6的材质可为金属材料或非金属材料,典型的有钢、铁、铝合金、有机玻璃、pla、塑料、橡胶、木板、石材、碳纤维复合材料。

44.步骤s4、将第一通道多孔结构7b安装于第一通道7内,将第二通道多孔结构8b安装于第二通道8内,将第三通道多孔结构9b安装于第三通道9内;

45.步骤s5、将微穿孔板2依照第一通道7入口与a区穿孔板2a连通,第二通道8入口与b区穿孔板2b连通,第三通道9入口与c区穿孔板2c连通的方位关系安装于基础舱体1上的开口位置处。

46.下面结合一具体实施例对本实用新型作进一步解释。

47.通过3d打印技术集成一体制备基础舱体1、第一隔板3、第二隔板4、第三隔板5、第四隔板6和第三通道多孔结构9b,材质可pla,整体长120mm,宽60mm,深度50mm,壁厚1mm,第一通道7、第二通道8、第三通道9的形状均为方形,第一通道7为直通道,第二通道8的弯折数为二、第三通道9弯折数为三,第一通道流体7a、第二通道流体8a、第三通道流体9a均为空气,第一通道多孔结构7b、第二通道多孔结构8b、第三通道多孔结构9b均为三聚氰胺,微穿孔板2采用铝合金制成,其厚度0.4mm,a区穿孔板2a、b区穿孔板2b、c区穿孔板2c上设置若干直径0.4mm的微穿孔2d,c区穿孔板2c上的穿孔率是b区穿孔板2b上穿孔率的2倍。

48.进行吸声实验测试时,在阻抗管中采用双传感器法测试,白噪声声波从微穿孔板面垂直入射,测试结果参阅图8,其中,纵坐标表示吸声系数,为标量,横坐标表示频率,单位为hz,可以看出:在150hz~1800hz频率范围内所有点的吸声系数均高于0.725,平均吸声系数达到0.906,实现了低频宽带高效吸收;结果表明:采用本实用新型的低频宽带声学超材料复合吸声装置在很宽的低频段均具有卓越的吸声能力,应用前景广阔。

49.虽然结合附图描述了本实用新型的实施方式,但是专利所有者可以在所附权利要求的范围之内做出各种变形或修改,只要不超过本实用新型的权利要求所描述的保护范围,都应当在本实用新型的保护范围之内。