1.本发明涉及消音器领域,具体来说,涉及一种低噪消音器。

背景技术:

2.消音器是阻止声音传播而允许气流通过的一种器件,是消除空气动力性噪声的重要措施,在发电电厂和化工厂领域中,经常需要使用到消音器,而该领域中的消声器的原理就是由两个长度不同的管道构成,这两个管道先分开再交汇,使得两列声波在叠加时发生干涉时相互抵消而减弱声强,使声音减小,从而起到消音的效果。且现有的发电电厂和化工厂内部环境中含有大量颗粒状的杂质,进入到消音器内容易堵塞消音器内部的孔,降低消音器的工作效率,同时现有的消音器内部的消音效果不佳。

3.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

4.本发明的目的在于提供一种低噪消音器,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种低噪消音器,包括圆形的第一消音管和圆形的第二消音管,所述第一消音管直径小于所述第二消音管直径,且所述第一消音管和所述第二消音管之间通过安装密封机构进行连接。

7.进一步的,所述第一消音管和所述第二消音管内壁均设置有第一吸声棉,所述第一消音管上安装有进管,所述第二消音管上安装有出管,所述第一消音管内部设有带穿音孔的第一消音板、第二消音板和第三消音板,所述第一消音管内部通过所述第一消音板、第二消音板和第三消音板分隔成第一消音腔、第二消音腔、第三消音腔和第四消音腔,所述第二消音腔和所述第三消音腔内壁均设置有吸音板,所述第二消音腔上所述吸音板侧壁上安装有消音碗,所述第一消音腔内设置有第一降噪机构,所述第四消音腔内设置有第二降噪机构,所述进管上设置除尘机构,所述除尘机构包括通过拆卸机构安装在所述进管内的过滤板,所述进管内部固定设有安装架,所述安装架中部镶嵌式设置有轴套,所述轴套内部穿设有转杆,所述转杆外表面均匀分布设有旋转扇叶,所述转杆另一端固定设有细杆,所述细杆上设置有与所述过滤板表面相接触的毛刷,所述进管底端设置有集灰管,所述集灰管底端的外壁上螺纹连接有密封盖,所述出管的尾端为弧形管状,且所述出管尾端侧壁上安装有若干个分流管道,所述分流管道内壁均匀分布设有若干个倾斜磨音片,所述出管的弧形管内壁通过若干个细杆固定设有金属螺纹杆,所述金属螺纹杆外表面为螺纹状,所述金属螺纹杆一端内部螺纹插设有螺纹插杆,所述螺纹插杆外表面固定套设有轴套,所述轴套外表面粘贴设有超细玻璃棉,所述出管外表面开设有关闭槽,所述关闭槽上通过合页安装有关闭门,所述关闭门外侧壁上固定设有螺纹扣块,所述螺纹扣块上开设有螺纹口,所述关闭门内侧设有防漏密封棉,所述安装密封机构包括设置在所述第二消音管内壁的第一密封圈,所述第一消音管外表面固定套设有圆筒,所述圆筒内壁设置有第二密封圈,所述圆筒外

表面和所述第二消音管外壁上均固定设有对应板,所述第二消音管上的所述对应板为l型,且所述圆筒上的所述对应板上开设有插口,所述对应板之间通过螺钉进行固定;所述吸音板包括上降噪板、多孔泡沫板和下降噪板,所述上降噪板、所述多孔泡沫板和所述下降噪板为一成型设置,所述上降噪板和所述下降噪板上均设有副穿音口,且所述上降噪板和所述下降噪板内均设置为空腔状,所述上降噪板和所述下降噪板内均设有交叉形状的中空隔音柱,所述中空隔音柱内壁设置有隔音棉块。

8.进一步的,所述第一降噪机构包括固定在所述第一消音腔内壁上的隔音罩,所述隔音罩,所述进管上开设有进风口,且所述进管外壁上固定设有与所述进风口相对应的隔音风管,所述隔音风管内壁和所述隔音罩内壁均设置有第二吸声棉,所述隔音风管内壁均匀分布设有消音片,所述消音片数量为若干个且呈相互平行设置,所述第一消音腔内壁上设置有位于所述隔音罩内的副消音片,所述副消音片为波浪型设置,且所述隔音罩上均匀分布设置有出风细口,所述进管上设置有与所述隔音罩内部相通的通气管。

9.进一步的,所述第二降噪机构包括设置在所述第三消音板上的副隔音风管,所述第四消音腔内壁固定设有相对称的两个固定块,所述固定块上均链接设置有呈八字型状的倾斜板,所述倾斜板之间通过弹簧片进行连接,所述副隔音风管的出风端位于所述倾斜板之间。

10.进一步的,所述倾斜板内部为空腔状,且所述倾斜板内部填充有隔音棉块,所述倾斜板表面开设有音孔。

11.进一步的,所述第二消音管内部设置有若干个隔音板,其中一个所述隔音板上设有均流板,位于所述均流板一侧的所述隔音板内部填充有催化剂层,另一个所述隔音板内部填充有活性炭网。

12.进一步的,所述过滤板包括与所述第一消音管内径相等的圆形板,所述圆形板中部镶嵌式设置有过滤网,所述进管底部外表面开设有圆形弧口,所述圆形板底部固定设有与所述圆形弧口相匹配的圆形弧板,所述圆形弧板外表面壁上固定设有安装片。

13.进一步的,所述圆形弧板外侧壁上设置有密封垫片,所述密封垫片为软橡胶材质。

14.进一步的,所述第一消音管和所述第二消音管外表面均设有耐磨层,且所述耐磨层外侧设有防锈涂漆层。

15.与现有技术相比,本发明具有以下有益效果:

16.首先气流通过进管进入到第一消音管和第二消音管内,先通过除尘机构进行除尘,保证进入的气流为干净气体,使用时,并且气流进入时,会吹动旋转扇叶带动细杆转动,进而细杆带动毛刷转动,使毛刷对过滤板进行刷动,将过滤板上的杂质刷落,避免过滤板堵塞,且注意的是,过滤板为可拆卸安装,内部的过滤板可进行更换,且刷落的杂质滑入集灰管内,打开密封盖即可取出被过滤的杂质,实现了具有过滤功能,过滤板不易堵塞,且便于取出被过滤的杂质,其次依次进入第一消音管和第二消音管,第一消音管和第二消音管内壁的第一吸声棉起到很好的隔音效果,使其减弱声音的传出,内部通过第一消音板、第二消音板和第三消音板将第一消音管内部分隔成第一消音腔、第二消音腔、第三消音腔和第四消音腔进行不用程度的消音,每个消音程度是不一样的,不同的消音腔室与零部件之间截面面积相互变化,气体流动通道弯曲复杂,使声能在消音腔内多次反射、扩张被消耗,最大限度保证各频率段噪音的消除效果,使声能部分反射和扩张,从而消除高、中和低频率段噪

声,气流首先进入第一消音腔内,在第一消音腔内设置第一降噪机构,进行初步的消音,弱化后进入第二消音腔内,配合吸音板和消音碗进行再次的消音,第三消音腔内部的吸音板与第二小音腔内部的吸音板工作原理是一样的,然后再进入第四消音腔内,通过设置的第二降噪机构进行再次降噪,因此达到很好的吸音效果,最终低噪音的频率段噪声进入第二消音管内,第二消音管内的第一吸声棉达到最后的消音,使其噪音降到极低;

17.将第一消音管插入第二消音管内,第一密封圈包裹第一消音管插入端的外表面,起到密封连接,避免管连接时产生漏气的情况发生,密封管道连接后,此时的第二消音管包裹端外表面则插入圆筒内,通过设置的第二密封圈包裹第二消音管包裹端外表面,起到再次重密封,保证连接时的密封性,避免气流泄露,排气更加顺畅,而两个对应板相互插入然后通过螺钉进行固定,便于连接的拆卸,达到后续更换方便更换的目的;

18.空气在出管内产生流动,其过程中带动超细玻璃棉进行转动,超细玻璃棉与气流产生的脉动噪音的声波充分接触,进行高效消音,且打开关闭门后,因为螺纹插杆是螺纹连接在金属螺纹杆一端内,因此可手动拆卸出螺纹插杆,进行螺纹插杆上的超细玻璃棉进行更换。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

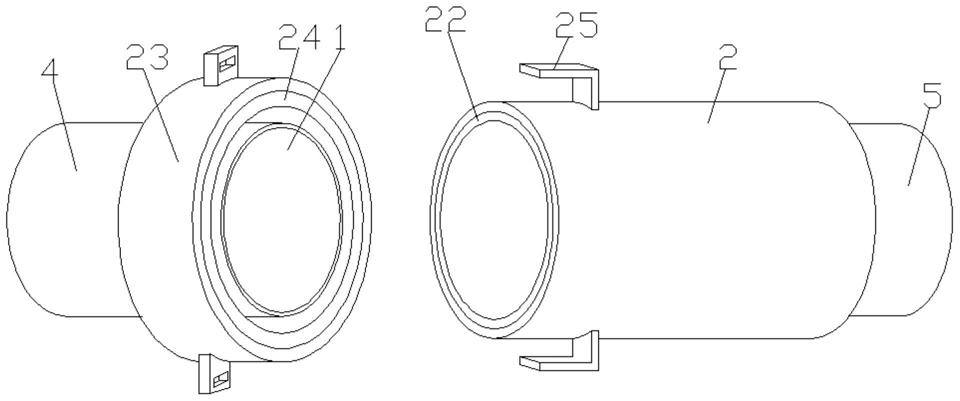

20.图1是根据本发明实施例的一种低噪消音器的主视图;

21.图2是根据本发明实施例的一种低噪消音器的第一消音管示意图;

22.图3是根据本发明实施例的一种低噪消音器的进管示意图;

23.图4是根据本发明实施例的一种低噪消音器的吸音板示意图;

24.图5是根据本发明实施例的一种低噪消音器的第二消音管示意图;

25.图6是根据本发明实施例的一种低噪消音器的第一降噪机构示意图;

26.图7是根据本发明实施例的一种低噪消音器的过滤板安装示意图;

27.图8是根据本发明实施例的一种低噪消音器的出管内部示意图。

28.附图标记:

29.1、第一消音管;2、第二消音管;3、第一吸声棉;4、进管;5、出管;6、第一消音板;7、第二消音板;8、第三消音板;9、第一消音腔;10、第二消音腔;11、第三消音腔;12、第四消音腔;13、吸音板;14、消音碗;15、过滤板;16、安装架;17、轴套;18、转杆;19、旋转扇叶;20、细杆;21、集灰管;22、第一密封圈;23、圆筒;24、第二密封圈;25、对应板;26、上降噪板;27、多孔泡沫板;28、下降噪板;29、中空隔音柱;30、隔音罩;31、进风口;32、隔音风管;33、第二吸声棉;34、消音片;35、副消音片;36、通气管;37、副隔音风管;38、固定块;39、倾斜板;40、隔音板;41、均流板;42、催化剂层;43、活性炭网;44、圆形板;45、圆形弧口;46、圆形弧板;47、安装片;48、密封垫片;49、分流管道;50、倾斜磨音片;51、金属螺纹杆;52、螺纹插杆;53、超细玻璃棉;54、关闭槽;55、关闭门;56、螺纹扣块。

具体实施方式

30.下面,结合附图以及具体实施方式,对发明做出进一步的描述:

31.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

32.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

33.实施例一:

34.请参阅图1

‑

8,根据本发明实施例的一种低噪消音器,包括圆形的第一消音管1和圆形的第二消音管2,所述第一消音管1直径小于所述第二消音管2直径,且所述第一消音管1和所述第二消音管2之间通过安装密封机构进行连接,所述第一消音管1和所述第二消音管2内壁均设置有第一吸声棉3,所述第一消音管1上安装有进管4,所述第二消音管2上安装有出管5,所述第一消音管1内部设有带穿音孔的第一消音板6、第二消音板7和第三消音板8,所述第一消音管1内部通过所述第一消音板6、第二消音板7和第三消音板8分隔成第一消音腔9、第二消音腔10、第三消音腔11和第四消音腔12,所述第二消音腔10和所述第三消音腔11内壁均设置有吸音板13,所述第二消音腔10上所述吸音板13侧壁上安装有消音碗14,所述第一消音腔9内设置有第一降噪机构,所述第四消音腔12内设置有第二降噪机构,所述进管4上设置除尘机构,所述除尘机构包括通过拆卸机构安装在所述进管4内的过滤板15,所述进管4内部固定设有安装架16,所述安装架16中部镶嵌式设置有轴套17,所述轴套17内部穿设有转杆18,所述转杆18外表面均匀分布设有旋转扇叶19,所述转杆18另一端固定设有细杆20,所述细杆20上设置有与所述过滤板15表面相接触的毛刷,所述进管4底端设置有集灰管21,所述集灰管21底端的外壁上螺纹连接有密封盖,所述出管5的尾端为弧形管状,且所述出管5尾端侧壁上安装有若干个分流管道49,所述分流管道49内壁均匀分布设有若干个倾斜磨音片50,所述出管5的弧形管内壁通过若干个细杆固定设有金属螺纹杆51,所述金属螺纹杆51外表面为螺纹状,所述金属螺纹杆51一端内部螺纹插设有螺纹插杆52,所述螺纹插杆52外表面固定套设有轴套,所述轴套外表面粘贴设有超细玻璃棉53,所述出管5外表面开设有关闭槽54,所述关闭槽54上通过合页安装有关闭门55,所述关闭门55外侧壁上固定设有螺纹扣块56,所述螺纹扣块56上开设有螺纹口,所述关闭门55内侧设有防漏密封棉,所述安装密封机构包括设置在所述第二消音管2内壁的第一密封圈22,所述第一消音管1外表面固定套设有圆筒23,所述圆筒23内壁设置有第二密封圈24,所述圆筒23外表面和所述第二消音管2外壁上均固定设有对应板25,所述第二消音管2上的所述对应板25为l型,且所述圆筒23上的所述对应板25上开设有插口,所述对应板25之间通过螺钉进行固定。

35.实施例二:

36.请参阅图1

‑

5,所述吸音板13包括上降噪板26、多孔泡沫板27和下降噪板28,所述上降噪板26、所述多孔泡沫板27和所述下降噪板28为一成型设置,所述上降噪板26和所述下降噪板28上均设有副穿音口,且所述上降噪板26和所述下降噪板28内均设置为空腔状所述上降噪板26和所述下降噪板28内均设有交叉形状的中空隔音柱29,所述中空隔音柱29内壁设置有隔音棉块,所述第一降噪机构包括固定在所述第一消音腔9内壁上的隔音罩30,所

述隔音罩30,所述进管4上开设有进风口31,且所述进管4外壁上固定设有与所述进风口31相对应的隔音风管32,所述隔音风管32内壁和所述隔音罩30内壁均设置有第二吸声棉33,所述隔音风管32内壁均匀分布设有消音片34,所述消音片34数量为若干个且呈相互平行设置,所述第一消音腔9内壁上设置有位于所述隔音罩30内的副消音片35,所述副消音片35为波浪型设置,且所述隔音罩30上均匀分布设置有出风细口,所述进管4上设置有与所述隔音罩30内部相通的通气管36,所述第二降噪机构包括设置在所述第三消音板8上的副隔音风管37,所述第四消音腔12内壁固定设有相对称的两个固定块38,所述固定块38上均链接设置有呈八字型状的倾斜板39,所述倾斜板39之间通过弹簧片进行连接,所述副隔音风管37的出风端位于所述倾斜板39之间,所述倾斜板39内部为空腔状,且所述倾斜板39内部填充有隔音棉块,所述倾斜板表面开设有音孔。

37.通过本发明的上述方案,有益效果:当声音穿过进入第二消音腔10和第三消音腔11内,声音先进入下降噪板28内,通过内部设置的中空隔音柱29进行初步的消音,声音再进入多孔泡沫板27内,此时多孔泡沫板27的多孔结构可以吸收声音的能量,最后剩余的声音再通过多孔的上降噪板26进行其内部可,中空隔音柱29内壁的隔音棉块从而可以起到进一步的降音减噪的目的,在气流通过进管4初入第一消音腔9内,其部分气流通过进风口31配合隔音风管32进入到隔音罩30内,隔音罩30和隔音风管32内的消音片为折射交错设置排布,可以对噪音产生多次折射或绕射,从而消减了噪音的能量,减少了进入到后续的消音腔内部,提高了其噪音的隔离度,且通气管36的设计,使其进管4内部的气流是通过过滤后,再配合通气管36排至隔音罩30内,通气管36排进的气流与隔音风管32排进的气流相互冲撞在副消音片35上,使其副消音片35对气流之间冲撞摩擦,减弱气流声音,最终声音大大降低,注意的是,在副消音片35上可以开设微口,便于气流反复的穿出,增加声音减弱的效果,副隔音风管37流出的气流吹至两个倾斜板39上,设置的弹簧片能够带动倾斜板39进行很好的震动,对气流的噪音进行多次碰撞,之后会使声音的能量造成损失,而倾斜板39内部填充有隔音棉块进行消音,声音与倾斜板39内壁达到多次碰撞,反复的使声音的能量造成损失,起到消音效果,使其高频率段噪声达到很好的消音效果。

38.实施例三:

39.请参阅图5和图7,所述第二消音管2内部设置有若干个隔音板40,其中一个所述隔音板40上设有均流板41,位于所述均流板41一侧的所述隔音板40内部填充有催化剂层42,另一个所述隔音板40内部填充有活性炭网43,所述过滤板15包括与所述第一消音管1内径相等的圆形板44,所述圆形板44中部镶嵌式设置有过滤网,所述进管4底部外表面开设有圆形弧口45,所述圆形板44底部固定设有与所述圆形弧口45相匹配的圆形弧板46,所述圆形弧板46外表面壁上固定设有安装片47,所述圆形弧板46外侧壁上设置有密封垫片48,所述密封垫片48为软橡胶材质。

40.通过本发明的上述方案,有益效果:隔音板40上设置均流板41,使其进入第二消音管2内部的气流比较平稳,设计的隔音板40内部填充催化剂层42和活性炭网43,对其内部的气流进行净化,使其净化后的气体再排出,且注意的是,活性炭网43靠近外侧设置,这样消音器在不使用时,外界灰尘也会通过活性炭网43进行过滤灰尘,防止外界灰尘吸附在催化剂层42,影响其净化效果,过滤板15安装时,直接将圆形板44通过圆形弧口45插入进管4内,圆形板44与进管4内壁贴合设置,可注意的是,在圆形板44的圆形外壁上可粘一个密封圈,

保证圆形板44与进管4内壁贴合更加紧密,最后安装片47与进管4外壁接触,配合螺钉进行插入,对其过滤板15进行固定,注意的是,第一消音板6、第二消音板7、第三消音板8和隔音板40也可设计为拆卸安装,该拆卸安装与过滤板安装设计零件是一致的。

41.实施例四:

42.请参阅图8,所述第一消音管1和所述第二消音管2外表面均设有耐磨层,且所述耐磨层外侧设有防锈涂漆层。

43.通过本发明的上述方案,有益效果:在消音管外设计耐磨层和防锈涂漆层,保证了消音管外壁的防锈和耐磨性能,从而加强了消音管的使用寿命。

44.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明:

45.在实际应用时,首先气流通过进管4进入到第一消音管1和第二消音管2内,先通过除尘机构进行除尘,保证进入的气流为干净气体,使用时,并且气流进入时,会吹动旋转扇叶19带动细杆20转动,进而细杆20带动毛刷转动,使毛刷对过滤板15进行刷动,将过滤板15上的杂质刷落,避免过滤板15堵塞,且注意的是,过滤板15为可拆卸安装,内部的过滤板15可进行更换,且刷落的杂质滑入集灰管21内,打开密封盖即可取出被过滤的杂质,实现了具有过滤功能,过滤板15不易堵塞,且便于取出被过滤的杂质,其次依次进入第一消音管1和第二消音管2,第一消音管1和第二消音管2内壁的第一吸声棉3起到很好的隔音效果,使其减弱声音的传出,内部通过第一消音板6、第二消音板7和第三消音板8将第一消音管1内部分隔成第一消音腔9、第二消音腔10、第三消音腔11和第四消音腔12进行不用程度的消音,每个消音程度是不一样的,不同的消音腔室与零部件之间截面面积相互变化,气体流动通道弯曲复杂,使声能在消音腔内多次反射、扩张被消耗,最大限度保证各频率段噪音的消除效果,使声能部分反射和扩张,从而消除高、中和低频率段噪声,气流首先进入第一消音腔9内,在第一消音腔9内设置第一降噪机构,进行初步的消音,弱化后进入第二消音腔10内,配合吸音板13和消音碗14进行再次的消音,第三消音腔11内部的吸音板13与第二小音腔内部的吸音板13工作原理是一样的,然后再进入第四消音腔12内,通过设置的第二降噪机构进行再次降噪,因此达到很好的吸音效果,最终低噪音的频率段噪声进入第二消音管2内,第二消音管2内的第一吸声棉3达到最后的消音,使其噪音降到极低;

46.将第一消音管1插入第二消音管2内,第一密封圈22包裹第一消音管1插入端的外表面,起到密封连接,避免管连接时产生漏气的情况发生,密封管道连接后,此时的第二消音管2包裹端外表面则插入圆筒23内,通过设置的第二密封圈24包裹第二消音管2包裹端外表面,起到再次重密封,保证连接时的密封性,避免气流泄露,排气更加顺畅,而两个对应板25相互插入然后通过螺钉进行固定,便于连接的拆卸,达到后续更换方便更换的目的;

47.空气在出管5内产生流动,其过程中带动超细玻璃棉53进行转动,超细玻璃棉53与气流产生的脉动噪音的声波充分接触,进行高效消音,且打开关闭门55后,因为螺纹插杆52是螺纹连接在金属螺纹杆51一端内,因此可手动拆卸出螺纹插杆52,进行螺纹插杆52上的超细玻璃棉53进行更换。

48.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。