1.本发明涉及一种用于对工件覆层的设备和方法,所述工件优选至少部段地由木材、人造板、塑料、铝等构成。本发明还涉及一种根据本发明的设备的应用。

背景技术:

2.例如,在家具和建筑构件行业中,工件通常在其表面之一上设有覆层材料,例如棱边。覆层材料通常借助于适合的粘附剂安置,所述粘附剂例如以热熔胶的形式施加到工件或覆层材料上。然而,也能够使用如下粘附剂,所述粘附剂施加到工件或覆层材料上并且在覆层过程期间通过热空气活化。

3.在de 202012013116u1公开了一种用于棱边条施加设备的喷嘴装置,所述喷嘴装置适用于给棱边条或工件施加热空气。该喷嘴装置具有至少两组出气口和数量对应于出气口组的数量相对应的柱体状的封闭机构。

4.然而,已经证实,封闭机构的密封并且尤其被加载的热空气的封闭机构的密封是复杂且昂贵的。此外,封闭机构倾向于在行进运动或移动运动时卷边或卡住。此外,在de 202012013116u1中公开的封闭机构由于其几何形状和其共同作用而带来提高的制造成本。封闭机构和喷嘴装置的其他部件之间相对大的接触面此外促进了设备的磨损。

技术实现要素:

5.本发明的目的是提供一种用于活化覆层材料和/或工件上的粘附剂的简单且有效的可行性。

6.根据本发明,该目的通过根据权利要求1的设备实现。优选的实施方式在从属权利要求中给出。

7.根据本发明的用于对优选至少部段地由木材、人造板、塑料、铝等构成的工件覆层的设备具有:用于输送覆层材料的输送装置;将覆层材料压紧到工件的表面上的压紧装置;用于在压紧装置和相应的工件之间产生相对运动的输送装置;和活化装置,所述活化装置用于使通过输送装置所输送的覆层材料上的粘附剂活化和/或用于使工件的待覆层的表面上的粘附剂活化。活化装置包括至少一个用于供给活化剂的输入管路以及具有活化剂入流通道和活化剂出口区域的喷嘴本体。活化剂出口区域具有至少一个流出口,优选至少两组流出口。此外,活化装置还具有刚好一个封闭机构,所述封闭机构构成用于至少部段地封闭活化剂出口区域的流出口和/或各个流出口。

8.活化剂例如能够是加热的空气或另一气体。

9.在本文中,一组流出口能够具有例如2、10或100个流出口。一组流出口例如能够由并排的或上下排列的流出口形成。然而,一组流出口也能够形成为,使得基本上均匀的流出口网格的各个流出口分配为一组。活化剂出口区域能够具有流出口的网格,例如是流出口沿着水平方向和垂直方向设置的网格。封闭机构能够构成用于同时封闭不同组流出口中的流出口。

10.在当前情况下,如果通过活化剂入流通道引入到喷嘴本体中的活化剂基本上被阻止离开流出口,那么流出口被认为是封闭的。

11.优选地,封闭机构构成为,使得能够有选择地封闭所有流出口、不能封闭个别的流出口或者能够封闭所选择的流出口。

12.根据本发明的设备的一个优点在于,能够使用唯一的封闭机构来封闭多个或所有流出口。以这种方式,与现有技术相比,降低了设备的复杂性从而降低了设备的易出错性。由于设备的低复杂性,又能够降低设备的制造成本。此外能够实现更低的易出错性,这伴随着使用寿命的提高。因此能够低成本地使用所述设备。

13.在根据本发明的设备中,封闭机构能够是滑动件,所述滑动件优选基本上是板状的并且具有在0.1mm和200mm之间,优选在0.1mm和1mm之间并且尤其优选在0.2mm和0.5mm之间的厚度,其中分别包括边界值。滑动件能够构成用于通过平行于第一方向的平移运动和/或通过围绕旋转轴线的旋转运动而采用相对于喷嘴本体的不同位置,其中在滑动件的不同的位置中不同数量的流出口与活化剂入流通道流体连接。

14.板状的滑动件,尤其具有上述厚度的板状的滑动件的优点在于其柔韧性。这种滑动件例如允许调节喷嘴本体的倾斜度,而无需改变封闭机构的倾斜度和/或用于移动/扭转封闭机构的运动学系统的倾斜度。同样地,滑动件厚度的下限被选择为,使得尽管滑动件具有高的柔韧性,但是滑动件基本上是抗剪切的,即在封闭期间中不受损。

15.在根据本发明的设备中,滑动件能够构成用于没入喷嘴本体的第一端部部段中。喷嘴本体在此在第一端部部段的区域中能够具有至少一个用于引导滑动件的引导机构,所述引导机构关于第一方向例如占据滑动件关于第一方向的长度的至少10%,优选至少30%,并且尤其优选至少50%。这种引导机构尤其能够在滑动件具有高的长宽比的情况下抵抗滑动件的倾斜。优选地,喷嘴本体和封闭机构由相同或相似的材料例如由钢形成。以这种方式,能够抵抗封闭机构的例如因热引起的膨胀效应所造成的夹住。

16.在根据本发明的设备中,封闭机构能够相对于所设置的活化剂流动方向设置在流出口的上游。在这种设置中,活化剂的流动能够以有利的方式将封闭机构从喷嘴本体的内部起压向流出口,由此能够改进封闭机构的密封效果。因此,较小份额的活化剂能够通过泄漏流逸出,由此进一步改进设备的效率。如果封闭机构是例如具有上述厚度的薄板,那么上述优点被加强。

17.如果封闭机构相对于所设置的活化剂流动方向设置在流出口的上游,那么喷嘴本体能够具有内部空间,优选刚好一个内部空间。该内部空间能够与活化剂入流通道以及流出口流体连接或处于流体连接。用于引导封闭机构的引导机构能够在内部空间的至少一个部段中构成。引导机构例如能够是凹槽或轨道。通过引导机构能够实现:在相对大的长度上引导封闭机构。以这种方式,能够降低封闭机构卷边的风险。

18.在根据本发明的设备中,喷嘴本体能够由多个彼此连接的部件形成,其中封闭机构可移位地设置在多个彼此连接的部件中的至少两个部件之间。然而,喷嘴本体也能够构成为一件式的喷嘴本体。例如能够通过增材制造法制造一件式的喷嘴本体。多件式的喷嘴本体在制造成本方面具有优势。当喷嘴本体具有复杂的几何形状时,通过增材制造法生产一件式的喷嘴本体尤其能够是有利的。

19.在根据本发明的设备中,封闭机构能够相对于所设置的活化剂流动方向设置在流

出口的下游。以这种方式,例如能够改进封闭机构的可接近性。尤其地,能够以这种方式简化封闭机构的维护或更换。

20.上述设备能够在活化剂出口区域的至少一个侧部段、然而优选在两个侧部上具有用于引导封闭机构的引导机构。引导机构例如能够构成为导轨或引导槽。在本文中,引导机构能够是有利的,因为其能够吸收因活化剂的流动而施加到封闭机构上的压力。由此能够抵抗封闭机构的所不期望的弹性或塑性变形。

21.在根据本发明的设备中,活化剂入流通道能够在第一端部部段中形成。第一端部部段在这种情况下是喷嘴本体的滑动件所进入的部段。在使用根据本发明的设备时,第一端部部段优选位于所述设备的(相对于重力方向)上侧上。这种设置能够以有利的方式允许:防止在工件和/或覆层材料相关的轮廓与活化剂入流通道、输入管路以及封闭机构之间的结构空间碰撞。

22.然而,替选地或附加地,活化剂入流通道也能够在与第一端部部段不同的第二端部部段中形成。优选地,第二端部部段与第一端部部段或活化剂出口区域相对置。如果其中形成有活化剂入流通道的第二端部部段与活化剂出口区域相对置,那么能够促进活化剂均匀地从流出口流出。

23.在根据本发明的设备中,活化剂入流通道的第一方向和主轴线能够成在5

°

和90

°

之间的角度,优选在的45

°

和90

°

之间并且尤其优选在60

°

和90

°

之间的角度,其中分别包括边界值。活化剂入流通道相对于第一方向的这种倾斜位置例如能够关联有流体力学的优势,所述第一方向是封闭机构的移动方向。

24.在根据本发明的设备中,第一流出口能够具有比第二流出口更大的横截面。优选地,第一流出口比第二流出口距活化剂入流通道更远。以这种方式能够实现:补偿流动损失,所述流动损失尤其在活化剂入流通道和流出口之间的距离大的情况下会导致相应的流出速度降低。因此,能够通过流出口的不同大小的横截面来促进活化剂流动的均匀性。

25.在根据本发明的设备中,封闭机构能够具有封闭机构开口,所述封闭机构开口设置成,使得封闭机构开口中的至少一个封闭机构开口能够通过封闭机构的移动至少部段地与至少一个流出口流体连接。优选地,封闭机构具有至少一个封闭机构开口,所述封闭机构开口具有比另一封闭机构开口更大的开口横截面。

26.上述封闭机构例如能够在第一部段中具有长孔并且在第二部段中具有圆形孔。长孔的宽度能够对应于圆孔的直径,并且长孔的长度能够大于圆孔的直径。在第一状态下,喷嘴本体的第一组流出口例如能够与长孔流体连接,并且喷嘴本体的第二组流出口能够与封闭机构的圆孔连接。在封闭机构已经通过移动进入另一位置中的第二状态下,第一组流出口例如能够仍与长孔流体连接,然而第二组流出口不能再与圆孔连接。

27.上述设备相对于其他设备能够具有如下优点:能够减少封闭机构所必需经过以便封闭或释放特定数量的流出口的移动路程。因此,能够使用具有较小的结构尺寸的致动器来操作封闭机构,由此能够实现紧凑的设施布局。

28.在根据本发明的设备中,封闭机构能够具有至少一个第一部段,在所述第一部段中设置单位面积(pro)第一数量的封闭机构开口。此外,封闭机构能够具有至少一个第二部段,在所述第二部段中设置单位面积第二数量的封闭机构开口,单位面积第一数量和单位面积第二数量是单位面积的不同数量。

29.替选地或附加地,在根据本发明的设备中,喷嘴本体能够具有至少一个第一部段和至少一个第二部段,在所述第一部段中设置单位面积第一数量的流出口,在所述第二部段中设置单位面积第二数量的流出口,其中单位面积第一数量和单位面积第二数量是单位面积的不同数量。单位面积的开口数量在下文中也称为开口密度。

30.优选地,喷嘴本体和/或封闭机构的设置得更远离活化剂入流通道的部段具有比喷嘴本体和/或封闭机构的靠近活化剂入流通道设置的部段更高的开口密度(相对于流出口和/或封闭机构开口)。以这种方式,例如能够实现:均衡流动损失从而在喷嘴本体(或封闭机构)的不同部段中实现基本上相同的体积流的活化剂。优选地,喷嘴本体和/或封闭机构具有多个部段,所述部段具有多个不同的开口密度(关于流出口和/或封闭机构开口)。尤其优选地,开口密度(关于流出口和/或封闭机构开口)随着距活化剂入流通道的距离而逐渐增加。

31.在根据本发明的设备中,喷嘴本体能够具有至少一个内部空间,优选刚好一个内部空间,所述内部空间与活化剂供给开口和流出口流体连接或能够流体连接,其中内部空间优选不具有任何旋转对称。旋转对称的内部例如能够是柱形孔。非旋转对称的内部空间例如能够具有立方体形状。非旋转对称的内部空间例如也能够具有基本上楔形或梯形的横截面。通过与旋转对称的形状的偏差,能够实现:设置在流动方面有利地构成的内部空间,所述内部空间同样能够与多个流出口流体连接和/或能够流体连接。

32.如果喷嘴本体具有内部空间,那么该喷嘴本体能够具有至少一个流动引导元件,所述流动引导元件构成用于混匀和/或引导活化剂。优选地,流动引导元件构成用于影响活化剂的流动,使得与活化剂入流通道流体连接的各个流出口的平均流出速度彼此相差不超过50%,优选不超过20%并且尤其优选不超过5%。以这种方式能够实现:提高流动的均匀性,从而也能够提高能够可通过所述设备所执行的方法的可再现性。

33.根据本发明的设备能够具有粘附剂施加单元,所述粘附剂施加单元构成为将粘附剂涂覆到通过供给设备供给的覆层材料和/或工件的待覆层的表面上。粘附剂施加单元例如能够是胶辊。因此,能够提供一种设备,所述设备能够用于借助于涂胶进行常规的棱边覆层和/或用于通过可活化的粘附剂进行棱边覆层。以这种方式,能够提高设备的灵活性。

34.根据本发明的设备能够构成为至少使活化剂装置和/或压紧装置围绕至少一个轴线,优选围绕c轴线旋转。在当前情况下,c轴线是垂直于加工台的轴线,所述加工台是根据本发明的设备此外所能够具有的加工台。根据本发明的设备还能够构成为至少使活化剂装置和/或压紧装置围绕f轴线旋转。在本文中,f轴线是与c轴线不同的轴线。

35.在根据本发明的设备中,封闭机构能够具有多个彼此不同的区。在多个区的第一区中能够构成有第一数量的封闭机构开口,并且在多个区的第二区中能够构成有第二数量的封闭机构开口。在这样的设备中,通过旋转和/或平移封闭机构,第一区的封闭机构开口或第二区的封闭机构开口能够至少部段地与喷嘴本体的至少一个流出口流体连接。在这种情况下,第一数量和第二数量是不同的数量。替选于或者附加于不同区中的不同数量的封闭机构开口,第一区和第二区能够具有开口横截面不同的封闭机构开口。

36.优选地,上述封闭机构基本上圆形地构成并且具有例如三个、四个、五个或任何其他数量的圆形区,所述圆形区分别具有彼此数量不同的封闭机构开口。第一区例如能够具有五个封闭机构开口,第二区具有十个封闭机构开口,第三区具有15个封闭机构开口,等

等。封闭机构还能够具有至少一个如下区,在所述区中不构成封闭机构开口。所述设备例如能够构成为,使得通过围绕圆心旋转圆形的封闭机构,第一区的封闭机构开口、第二区的封闭机构开口或者第三区的封闭机构开口等有选择地与喷嘴本体的至少一个流出口流体连接。喷嘴本体的至少一个流出口例如能够是刚好一个流出口,其优选基本上狭缝状地构成。

37.通过上述设备,能够提供一种简单且低成本的装置,所述装置允许:即使在结构空间比狭窄的情况下也使活化剂的出流适用于不同的覆层材料和/或工件。

38.在根据本发明的设备的根据本发明的应用中,喷嘴本体相对于封闭机构运动,其中封闭机构基本上是固定的。喷嘴本体的运动方向优选具有平行于重力方向的分量。封闭机构例如能够是具有空腔的体部。在这种情况下,当喷嘴本体没入空腔中时,喷嘴本体的流出口能够通过空腔的面封闭。在这样的应用中,喷嘴本体例如能够在其下侧处引导穿过空腔从而具有程度提高的稳定性。

39.根据本发明,提出一种用于对工件覆层和/或活化工件的方法,所述工件优选至少部段地由木材、人造板、塑料、铝等构成。在根据本发明的方法中,使用用于对工件覆层的设备,优选上述设备之一。用于对工件覆层的设备具有活化装置,所述活化装置用于活化由供给设备所供给的覆层材料上的粘附剂和/或用于活化工件的待覆层的表面上的粘附剂。活化装置包括至少一个用于供应活化剂的输入管路以及具有活化剂入流通道和活化剂出口区域的喷嘴本体。活化剂出口区域具有至少一个流出口,优选至少两组流出口。此外,活化装置具有刚好一个封闭机构,所述封闭机构构成用于至少部段地封闭流出口和/或各个流出口。根据本发明的方法至少包括以下步骤:

40.‑

操作刚好一个封闭机构,使得至少封闭喷嘴本体的至少一个流出口的不与覆层材料和/或工件的待覆层的表面相对置的部分;

41.‑

借助于输送设备在压紧装置和相应的工件之间产生相对运动;

42.‑

借助于输送装置输送覆层材料;

43.‑

借助于用于对工件覆层的设备,在供给装置中所供给的覆层材料上和/或工件的待覆层的表面上施加和/或活化粘附剂。

44.优选地,操作封闭机构的步骤被执行为,使得部分地或完全地封闭喷嘴本体的所有不与覆层材料和/或工件的待覆层的表面相对置的流出口。

45.根据本发明的方法可以关联有与上述根据本发明的设备相同或类似的优点。此外,通过根据本发明的设备和根据本发明的方法可实现:能够将活化剂仅施加到覆层材料和/或待覆层的工件的待活化的面上。因此,能够抵抗活化剂对工件和/或覆层材料的其他面的损坏。

附图说明

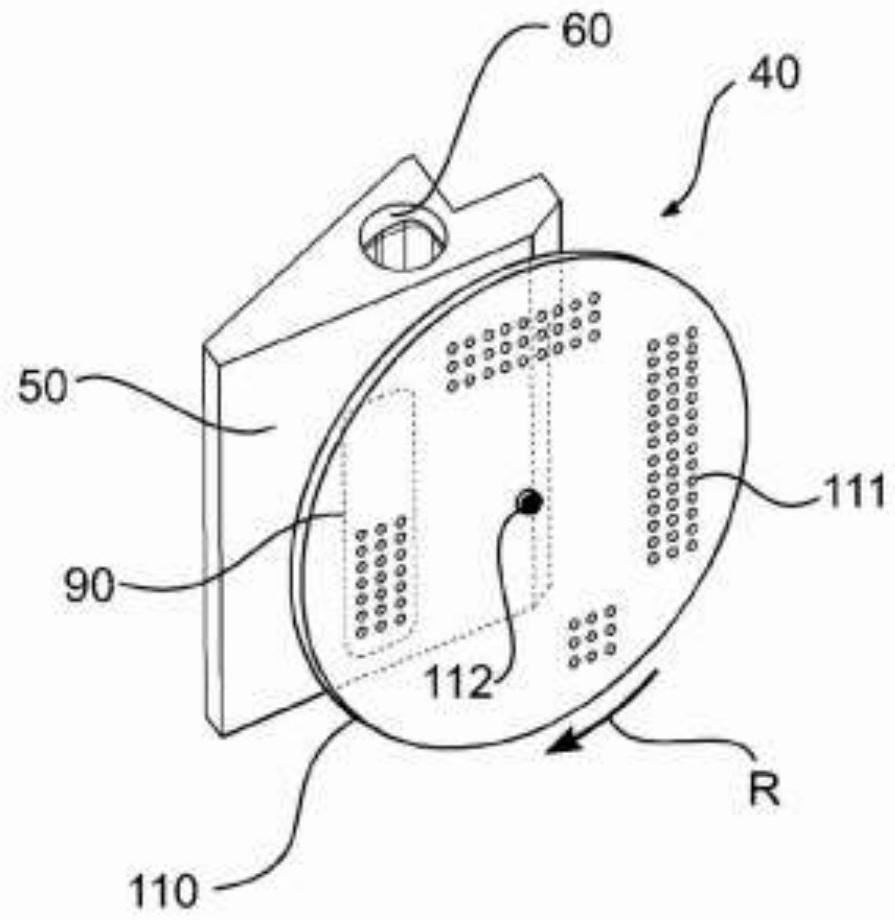

46.图1示出根据本发明的设备的第一实施方式的立体视图;

47.图2a示出根据本发明的设备的第一实施方式的喷嘴本体的立体的分解视图;

48.图2b示出根据本发明的设备的第一实施方式的一个变型形式的喷嘴本体的立体的分解视图;

49.图3a示出处于第一状态下的根据本发明的设备的第一实施方式的一个变型形式的喷嘴本体和封闭机构的立体的分解视图;

50.图3b示出处于第二状态下的根据本发明的设备的第一实施方式的一个变型形式的喷嘴本体和封闭机构的立体的分解视图;

51.图3c示出处于第三状态下的根据本发明的设备的第一实施方式的一个变型形式的喷嘴本体和封闭机构的立体的分解视图;

52.图4a示出处于第一状态下的根据本发明的设备的第二实施方式的喷嘴本体和封闭机构的立体视图;

53.图4b示出处于第二状态下的根据本发明的设备的第二实施方式的喷嘴本体和封闭机构的立体视图;

54.图4c示出根据本发明的设备的第二实施方式的一个变型形式的喷嘴本体和封闭机构的立体视图。

具体实施方式

55.本发明的接下来所描述的优选的实施方式仅是示例而不应被视为是限制性的。在不同附图中所说明的相同的附图标记表示相同的、彼此对应的或功能相似的元件。

56.图1示出根据本发明的设备的第一实施方式的立体视图。所述设备具有用于供给覆层材料10的供给装置、用于将覆层材料10压紧到工件30的表面31上的压紧设备20、用于在压紧设备20和相应的工件30之间产生相对运动的输送装置和用于活化通过供给装置所供给的覆层材料10上的粘附剂的活化装置40。在所示出的情况下,压紧装置20构成为压紧辊20。供给装置和输送装置在图1中未示出。活化装置40包括至少一个用于供给活化剂的输入管路以及具有活化剂入流通道60和活化剂出口区域80的喷嘴本体50。活化剂出口区域80具有流出口90。根据观察方式,例如能够提出,在图1中示出的活化剂出口区域80具有两组流出口,或者十组分别垂直地上下排列的流出口。活化装置40具有刚好一个封闭机构110,所述封闭机构构成用于封闭各个流出口90。

57.在图1中示出的第一实施方式的封闭机构110是滑动件110,所述滑动件基本上是板状的并且厚度在0.1mm和200mm之间,优选在0.1mm和1mm之间,尤其优选在0.2mm和0.5mm之间,其中分别包括边界值。在图1中示出的滑动件110构成为通过平行于第一方向的平移运动占据相对于喷嘴本体50的不同的位置。第一方向能够基本上对应于重力方向。第一实施方式的滑动件110构成为在相对于喷嘴本体50的不同位置中封闭不同数量的流出口90。滑动件110还构成用于没入喷嘴本体50的第一端部部段中。如在图1中所示出的那样,第一端部部段能够是喷嘴本体50的上部的端部部段。在第一实施方式的设备中,滑动件110相对于所设置的活化剂流动方向设置在流出口90的上游,即在喷嘴本体50内。此外,第一实施方式的喷嘴本体50由多个彼此连接的部件50a、50b形成。在图1中示出的喷嘴本体50具有彼此连接的喷嘴块50a和穿孔板50b,并且滑动件110可移动地设置在所述喷嘴块和穿孔板之间。

58.图2a和2b分别示出根据本发明的设备的第一实施方式的喷嘴本体的立体的分解视图;在图2b中示出的喷嘴本体在此能够称为第一实施方式的变型形式,其与在图1中示出的第一实施方式的唯一不同之处在于流出口的数量和设置方式。根据图2a和2b变得清楚的是,喷嘴本体50具有刚好一个内部空间120,所述内部空间既与活化剂入流通道60流体连接又与流出口90流体连接或者能够与其流体连接。喷嘴本体50具有用于引导滑动件110的引导机构52,所述引导机构相对于第一方向占据滑动件110的长度的大约10%。在当前情况

下,引导机构52构成为面52,所述面相对于喷嘴块的分离面51凹陷地构成,使得同时提供用于使滑动件110没入喷嘴本体50中的开口。根据观察方式能够提出,在图2a中的穿孔板50b具有两组100a、100b流出口90。替选地,也能够提出,穿孔板50b具有十组分别上下排列的流出口。第一实施方式的滑动件110构成用于同时封闭不同组的流出口90中的流出口90。喷嘴本体50此外具有刚好一个内部空间120,所述内部空间既与活化剂入流通道60又与流出口90流体连接或者能够与其流体连接。

59.从图2b中得知,基本上均匀的流出口90的网格的流出口90也能够分配为各个组100a、100b的流出口90。在图2中示出的情况下,例如说明13组分别垂直地上下排列的流出口。为了清楚起见,这13组中仅两组110a、100b设有附图标记。

60.图3a至3c示出处于三种的不同状态下的根据本发明的设备的第一实施方式的喷嘴本体50和封闭机构110的立体的分解视图。在图3a中示出的第一状态下,封闭机构110设置成,使得没有流出口90被封闭。在图3b中示出的第二状态下,与第一状态不同,封闭机构110在垂直方向上向下(或者说在重力方向上)移动。因此,喷嘴本体50或穿孔板50b具有封闭的流出口90'和未封闭的流出口90。封闭的流出口90'在图3b和3c中为了更加清楚可见以深色着色。在图3c中示出的第三状态下,与第二状态不同,封闭机构110在垂直方向上进一步向下(或者说在重力方向上)移动。在图3c中示出的状态下,喷嘴本体50或穿孔板50b仅具有封闭的流出口90'。当要用覆层材料对相对宽的工件覆层时,例如能够占据在图3a中所示出的状态。当要用覆层材料对较窄的工件覆层时,例如能够占据在图3b中所示出的状态。在图3c中示出的状态例如能够是停机、维护或安全状态。

61.在图4a中示出处于第一状态下的根据本发明的设备的第二实施方式的喷嘴本体50和封闭机构110的立体视图。在所示出的第二实施方式中,封闭机构110具有四个区,其中在这些区的每一个中构成不同数量的封闭机构开口111。封闭机构110基本上圆形地构成。通过封闭机构110围绕轴线112的旋转,例如能够使第一区的封闭机构开口111、第二区的封闭机构开口111、第三区的封闭机构开口111或第四区的封闭机构开口111与喷嘴本体的流出口90流体连接。第一区具有第一数量的封闭机构开口111,例如九个封闭机构开口111。第二区具有第二数量的封闭机构开口111,例如21个封闭机构开口111。第三区具有第三数量的封闭机构开口111,例如27个封闭机构开口111。第四区具有第四数量的封闭机构开口111,例如42个封闭机构开口111。封闭机构110还能够具有至少一个如下区,在所述区中不构成封闭机构开口111。喷嘴本体50的流出口90例如能够是基本上狭缝状的流出口90。

62.图4b示出第二实施方式的喷嘴本体50和封闭机构110,所述第二实施方式也在图4a中示出。然而,图4b示出处于第二状态下的第二实施方式。具体来说,在图4b所示出的状态下,封闭机构110的第一区的封闭机构开口111与喷嘴本体50的流出口90流体连接,而在图4a中示出的状中第二区的封闭机构开口111与喷嘴本体的流出口90流体连接。封闭机构110的第一区和第二区分别具有不同数量的封闭机构开口111。在图4a中所示出的第一状态例如能够通过封闭机构110围绕轴线112的旋转被转换为第二状态(参见图4b)。一个可行的旋转方向在图4a中通过附图标记r表示。通过在图4a和4b中示出的设备能够实现:使活化剂能从相应不同数量的封闭机构开口111中流出。因此,通过该设备,能够执行如下覆层方法,在所述覆层方法中活化剂的流动能够有效地与不同的工件几何形状和/或覆层材料几何形状相配合。

63.在图4c中示出第二实施方式的一个变型形式的喷嘴本体和封闭机构的立体视图。在图4c中示出的第二实施方式的变型形式基本上对应于在图4a和4b中示出第二实施方式。然而,第二实施方式的该变型形式的封闭机构110的不同区不具有不同数量的封闭机构开口111,而是具有不同开口横截面的封闭机构开口111。第一区的封闭机构开口111例如能够具有第一长度的长孔,第二区的封闭机构开口111能够具有第二长度的长孔,第三区的封闭机构开口111能够具有第三长度的长孔,并且第四区的封闭机构开口111能够具有第四长度的长孔。

64.通过在图4c中示出的第二实施方式的变型形式能够实现:使活化剂从分别不同的开口横截面中流出。因此,能够通过所述设备执行如下覆层方法,在所述覆层方法中活化剂的流动能够有效地与不同的工件几何形状和/或覆层材料几何形状相配合。

65.在第二实施方式的另一未示出的变型形式中,封闭机构110的不同区能够具有不同数量的封闭机构开口111,所述封闭机构开口具有至少部分地不同的开口横截面。