一种竹吸管加工方法

1.本案是以申请日为2020

‑

12

‑

17,申请号为202011495394.4,名称为“一种竹吸管加工方法”的发明专利为母案而进行的分案申请。

技术领域

2.本发明涉及竹制品加工技术领域,尤其涉及一种竹吸管加工方法。

背景技术:

3.目前,市面上的吸管产品包括纸吸管、塑料吸管和竹制吸管等。纸吸管的优势在于价格低廉、制造工艺简单,可重复利用、绿色环保,缺点在于耐用性差,经过长时间浸泡或在热水中浸泡很快便会发生软化,导致吸管变形失效,因此只能作为一次性吸管使用。塑料吸管的优势在于成本较低、耐用性好,但是对人体、生态都具有极大危害,且不符合可持续发展理念。而竹吸管是由天然的竹木加工而成,具有耐用性好、健康环保的优点,因此具有良好的发展前景。

4.现有的竹吸管加工方法包括两种,方案一是利用钻头在原料上钻出吸管孔,再根据产品外形设计对原料切削打磨;方案二是利用单根竹条在芯轴上绕制成吸管形状,绕制后将多余部分切除,最后对吸管端部进行打磨。方案一的优势在于加工效率较高,但钻孔的方式存在竹吸管易开裂的问题。方案二的优势在于采用绕制制管的方式竹条不易开裂,但是一次仅能加工一只竹吸管,因此存在效率低、产品一致性差的问题。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种效率高、产品一致性好的竹吸管加工方法。

6.为了解决上述技术问题,本发明采用的技术方案为:一种竹吸管加工方法,包括以下步骤:两片以上的竹片连接形成竹带,将竹带按预设螺旋角连续绕制形成圆筒,按预设间距切断圆筒形成吸管。

7.本发明的有益效果在于:本发明提供的方法相较于传统的竹吸管加工方式,先将竹片连续接长得到竹带的方式,为连续生产做准备,连续的竹带通过持续绕制得到的圆筒,整体具有优秀的力学性能,并且结构稳定、外形整齐,再通过等距裁切连续生产出规格、性能一致性极高的竹吸管,总体上提升了20%以上工作效率,降低了大量的人力、设备成本。

附图说明

8.图1为本发明实施例一的竹吸管加工方法的结构示意图;

9.图2为本发明实施例二的竹吸管加工方法的工艺流程图;

10.图3为本发明实施例二的竹片的结构示意图;

11.图4为本发明实施例二的竹片的另一结构示意图;

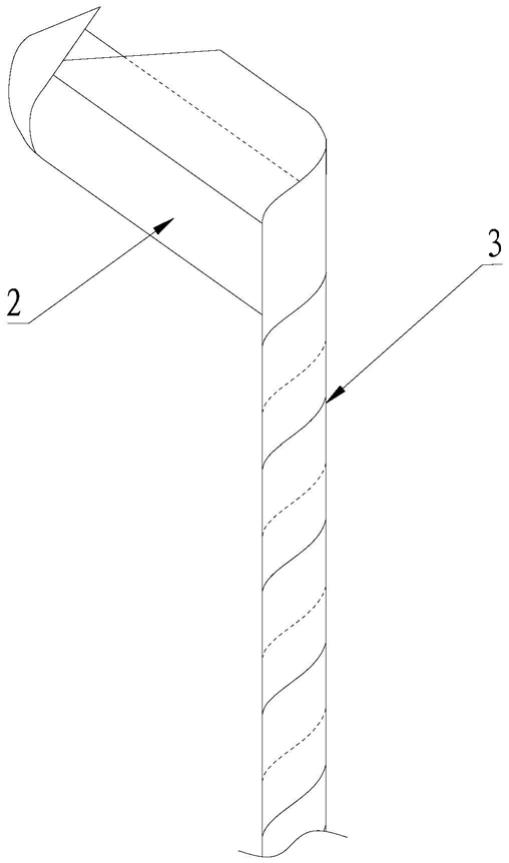

12.图5为本发明实施例二的圆筒的结构示意图;

13.图6为本发明实施例三的圆筒的结构示意图;

14.图7为本发明实施例三的圆筒的局部放大图;

15.图8为本发明实施例四的圆筒的结构示意图;

16.图9为本发明实施例四的圆筒的局部放大图;

17.图10为本发明实施例五的竹片的结构示意图;

18.图11为本发明实施例十一的竹片的结构示意图;

19.标号说明:

20.1、竹片;

21.2、竹带;

22.3、圆筒;

23.4、竹带卷;

24.5、芯轴;

25.6、橡胶带;

26.7、切断设备;

27.8、复合材料层。

具体实施方式

28.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

29.请参照图1至图11,一种竹吸管加工方法,包括以下步骤:两片以上的竹片连接形成竹带,将竹带按预设螺旋角连续绕制形成圆筒,按预设间距切断圆筒形成吸管。

30.从上述描述可知,本发明的有益效果在于:本发明提供的方法相较于传统的竹吸管加工方式,先将竹片连续接长得到竹带的方式,为连续生产做准备,连续的竹带通过持续绕制得到的圆筒,整体具有优秀的力学性能,并且结构稳定、外形整齐,再通过等距裁切连续生产出规格、性能一致性极高的竹吸管,总体上提升了20%以上工作效率,降低了大量的人力、设备成本。

31.进一步的,具体包括步骤:

32.加工竹料得到两张以上的竹片,每张竹片的厚度均匀,将两张以上竹片沿竹子的纤维方向相接得到竹带。

33.由上述描述可知,首先将竹料加工成竹片,每张竹片等厚,以保证缠绕后吸管的平整度,将竹片沿纤维方向(轴向)相接,可以加强两片竹片连接结构的稳定性,降低竹带开裂、折断的风险。

34.进一步的,具体包括步骤:

35.将竹带按照预设带宽沿竹子的纤维方向分切,分切后的竹带绕卷形成竹带卷。

36.由上述描述可知,根据预设带宽将竹带沿纤维方向分切,可降低裁切难度,提高裁切质量,避免切面存在毛刺,影响后续缠绕、胶粘效果,提高了最终吸管产品的美观性。将分切后的竹带绕卷形成竹带卷,便于收纳、运输,有利于提高后续竹带放卷、绕制作业的效率及质量。

37.进一步的,具体包括步骤:

38.两个以上竹带卷同步放卷,将放卷出的两条以上竹带叠加绕制。

39.由上述描述可知,当竹吸管设计为多层结构时,在绕制前先将不同竹带分别收卷,收卷后的竹带卷再同步放卷竹带,叠加绕制。

40.进一步的,将位于外层的竹带的带宽设计为大于位于内层的竹带的带宽,同时控制位于外层的竹带的放卷速度小于位于内层的竹带的放卷速度。

41.由上述描述可知,这样有助于提高竹吸管的密封性以及结构强度。

42.进一步的,具体包括步骤:

43.在竹片的待涂胶面上胶粘复合材料层,在竹带绕制前对复合材料层进行表面涂胶作业,对绕制前的竹带进行加热作业。

44.由上述描述可知,根据叠加的型式确定每条竹带的待涂胶面,在竹片的待涂胶面上胶粘复合材料层,而后再进行分切。在竹带的表面进行单面或双面涂胶时,将胶水均匀涂覆在复合材料层上,涂胶量根据胶水性质自主调节,复合材料层主要起到提高胶粘牢固性,以及增强加工出的竹吸管的力学性能的作用。加热则是在去除竹皮多余水分的同时又能将竹皮本体的温度保持在合理范围内,从而达到软化的目的,提高涂胶和后续缠绕作业的效果。

45.进一步的,具体包括步骤:

46.在竹带进行表面涂胶作业前先进行蒸汽加热作业。

47.由上述描述可知,蒸汽加热的目的是为了调整竹带的含水量,使得竹带具有更好的韧性,不易脆裂,且利于涂胶。

48.进一步的,具体包括步骤:

49.根据竹带的带宽以及竹带的绕制直径确定预设螺旋角,并以预设螺旋角将竹带沿着与竹子的纤维方向同向的螺旋方向连续绕制成圆筒。

50.由上述描述可知,竹带的带宽和竹带绕制的芯轴直径决定了预设螺旋角的角度,竹带沿预设螺旋角以纤维方向(茎向)螺旋绕制,可降低绕制难度,保证绕制后的圆筒的力学性能,防止开裂,便于裁切。

51.进一步的,具体包括步骤:

52.绕制时,将两条以上竹带按预设螺旋角交错叠加缠绕在同一芯模上。

53.由上述描述可知,两条以上竹带呈阶梯式绕制,有利于提高竹吸管的强度和外观平整度。优选的,处于内层的竹带在绕制时,边缘紧密相接,处于外层的竹带在绕制时,同样边缘紧密相接,同时处于外层的竹带在绕制时将处于内层的竹带的接缝覆盖,从而提升了吸管产品的强度、密封性等。

54.进一步的,具体包括步骤:

55.将芯模上的竹带压紧,并利用与竹带绕制方向相反的摩擦力将圆筒拉紧并且螺旋输送。

56.由上述描述可知,利用压力和摩擦力的配合将圆筒压紧并向前输送,实现拉紧、输送一体化作业。

57.进一步的,具体包括步骤:

58.利用移动速度与圆筒的输送速度相同的切断设备将圆筒切断。

59.由上述描述可知,在圆筒输送的同时进行裁切,就要将切断设备以相同速度移动,

从而保证切口断面平整,减少后续对竹吸管端面抛光整形等作业的工作量,提高加工效率。

60.请参照图1至图11,本发明的实施例一为:

61.一种竹吸管加工方法,包括以下步骤:两片以上的竹片1连接形成竹带2,将竹带2按预设螺旋角连续绕制形成圆筒3,按预设间距切断圆筒3形成吸管。

62.请参照图1至图11,本发明的实施例二为:

63.首先,根据预设厚度将竹料刨切成两张以上厚度为0.1mm的竹片1,在竹片1的待涂胶面上胶粘复合材料层8;将两片以上竹片1沿竹子的纤维方向指接得到竹带2。将竹带2按照预设带宽沿竹子的纤维方向分切。将两条竹带2分别绕卷,得到两个竹带卷4;对放卷出的两条竹带2通过半封闭的蒸汽箱体进行蒸汽加热作业,蒸汽箱体的温度为45℃,温度根据竹带2通过蒸汽箱体的速度以及竹带2含水量来调整,通过蒸汽处理使得含水量小于12%的竹带2更有韧性,不易脆裂。对放卷出的两条竹带2的表面的复合材料层8上先进行单面涂胶作业,再进行热风加热烘干作业,具体为,竹带2以10m/min的线速度通过热风狭长通道,热风狭长通道的温度低于400℃,温度根据竹带2线速度调整,这样在去除竹带2多余水分的同时,又使竹带2本体温度保持在100℃,以达到软化的目的。将放卷出的两条竹带2呈阶梯式同时紧密绕制在同一芯模上,即处于内层的竹带2在绕制时,边缘紧密相接,处于外层的竹带2在绕制时,同样边缘紧密相接,同时处于外层的竹带2在绕制时将处于内层的竹带2的接缝覆盖,从而提升了吸管产品的强度、密封性以及外观平整度,两条竹带2的涂胶面相对设置,靠近芯模的竹带2侧壁和远离芯模的竹带2侧壁,均为该侧壁所在竹带2的密度较大的侧壁。

64.然后,根据竹带2的带宽以及竹带2绕制的芯轴5直径确定预设螺旋角,并以预设螺旋角将竹带2沿着与竹子的纤维方向同向的螺旋方向连续绕制成圆筒3,在绕制的同时,利用相对于芯轴5螺旋运动的橡胶带6一边将竹带2缠绕压紧,一边将竹带2向前匀速输送。

65.最后,对圆筒3依次进行加热固化、连续切断后,得到两根以上长度相等的吸管产品,加热固化即采用65℃的热风通过喷嘴沿芯轴5方向喷出,温度根据胶水的固化特性设定,目的是为了使胶水固化,温度根据胶水的固化特性自主调节。连续切断即采用匀速、等距的方式将圆筒3切断,即可得到长度相等、断面平齐的吸管产品,利用移动速度与圆筒3的输送速度相同的切断设备7将圆筒3切断,切断方式一是采用转速范围为500转/分钟的刀具进行切断,切断方式二是采用65w激光切割,采用激光切割具有速度快、切口无毛刺的优点。

66.请参照图1至图11,本发明的实施例三与实施例二的区别在于:将放卷出的两条竹带2呈阶梯式同时绕制在同一芯模上,即处于内层的竹带2在绕制时,边缘具有间隙,处于外层的竹带2在绕制时,边缘紧密相接,同时处于外层的竹带2在绕制时将处于内层的竹带2的间隙覆盖。

67.请参照图1至图11,本发明的实施例四与实施例二的区别在于:

68.本实施例中,将三条竹带2分别绕卷,得到三个竹带卷4,三个竹带卷4放卷出的三条竹带2呈阶梯式同时紧密绕制在同一芯模上,内层和外层的竹带2均与实施例二相同,为单面涂胶,中间层的竹带2则采用双面涂胶。

69.请参照图1至图11,本发明的实施例五与实施例二的区别在于:两片以上竹片1沿竹子的纤维方向粘接得到竹带2。

70.请参照图1至图11,本发明的实施例六与实施例二的区别在于:两片以上竹片1沿

竹子的纤维方向扣接得到竹带2。

71.请参照图1至图11,本发明的实施例七与实施例二的区别在于:烘干作业采用微波加热烘干。

72.请参照图1至图11,本发明的实施例八与实施例二的区别在于:烘干作业采用热管加热烘干。

73.请参照图1至图11,本发明的实施例九与实施例二的区别在于:在本实施例中,竹片1的厚度为0.5mm;蒸汽箱体的温度为90℃;竹带2以60m/min的线速度通过热风狭长通道,竹带2本体温度保持在130℃;加热固化采用的热风温度为120℃;刀具的转速为3000转/分钟。

74.请参照图1至图11,本发明的实施例十与实施例二的区别在于:在本实施例中,竹片1的厚度为0.25mm;蒸汽箱体的温度为67℃;竹带2以35m/min的线速度通过热风狭长通道,竹带2本体温度保持在115℃;加热固化采用的热风温度为93℃;刀具的转速为1750转/分钟。

75.请参照图1至图11,本发明的实施例十一与实施例二的区别在于:

76.所述复合材料层8为无纺布层,无纺布层的规格为10克/平方毫米,厚度为0.02mm,无纺布层粘接到涂有胶水的竹片的表面。无纺布层的优点在于:1)纤维结构呈网状结构,有助于提高涂胶效果,提升竹带间胶粘的牢固性,达到便于竹带螺旋绕制的目的;2)能够改善加工出的竹吸管的力学性能,增强吸管的强度、韧性、抗弯折能力,可避免竹吸管折断或开裂;3)无纺布层质量轻、厚度薄,不会对竹吸管的质量、厚度产生影响。

77.综上所述,本发明提供的方法相较于传统的竹吸管加工方式,先将竹片连续接长得到竹带的方式,为连续生产做准备,连续的竹带通过持续绕制得到的圆筒,整体具有优秀的力学性能,并且结构稳定、外形整齐,再通过等距裁切连续生产出规格、性能一致性极高的竹吸管,总体上提升了20%以上工作效率,降低了大量的人力、设备成本。

78.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。