1.本发明属于木制吸管生产技术领域,具体为一种刨削卷制式木制吸管的自动化生产工艺。

背景技术:

2.当前吸管市场占有量最高的是塑料吸管,但塑料吸管废弃后其材料不可降解,会对环境造成很大的污染。因此,欧盟、日本等国家已经通过立法等限定塑料吸管的使用年限。

3.目前市面上已出现塑料吸管替代品木制吸管,木制吸管的材料是纯木材,木材资源丰富,生长速度快,生产周期短,是纯天然绿色环保材料,并且木制吸管使用起来即健康,成本低又低,更可以回收二次利用。

4.当前在现有木制吸管生产技术中,生产工艺大多采用钻孔的方法,也有采用卷制成型的方法,但无一能实现一次性投料、刨削、涂胶、卷制、切割等重要工艺过程,导致生产产品成型度差、松散、生产效率低。

技术实现要素:

5.本发明的目的是针对以上问题,提供一种刨削卷制式木制吸管的自动化生产工艺,它能够完成一次性投料、刨削、涂胶、卷制、切割等重要工艺过程,使产品成型度高,表面光滑,使用安全,更重要的是生产效率大大提高。

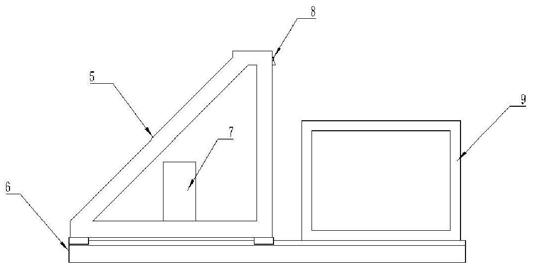

6.为解决上述技术问题,本发明采用的技术方案是:一种刨削卷制式木制吸管的自动化生产工艺,其能够实现一次性投料、刨削、涂胶、卷制、切割的工艺过程,设备包括依次设置的刨削装置(1)、涂胶装置(2)、卷制装置(3)及切割装置(4);所述刨削装置(1)包括刀架(5)、通轨(6)、伺服电机(7)、刨刀(8)和夹板架(9);其中所述夹板架(9)包括导轨(10)、夹持装置(11)、气缸座(12)、丝杠(13)、伺服电机(14)、靠规(15);其中所述夹持装置包括置板架(16)、夹紧器(17)、气缸(18)和木料(19);所述涂胶装置(2)包括传送带(20)和滚胶机(21);所述卷制装置(3)包括橡胶带(22)、成型器(23)和木皮(24);所述切割装置(4)包括输送轮(25)、圆切刀(26)和落料槽(27)。

7.一种刨削卷制式木制吸管的自动化生产工艺,其设备特征在于:所述涂胶装置(2)的传送带(20)放置在夹板架(9)的一侧略低于型材板的上表面,然后通过旋转的毛滚刷将刨削后的长方形木皮(24)拨至所述传送带(20)上;传送带(20)两侧安装可调节宽度的靠规,木皮在传输过程中被靠规自动摆正,然后整齐地输送至卷制装置(3)中。

8.一种刨削卷制式木制吸管的自动化生产工艺,其设备特征在于:所述传送带(20)上方安装滚胶机(21),在木皮进入卷制装置前、传输过程中,滚胶机(21)可以按标准定量在木皮上涂抹食用级食品胶水,所述滚胶机(21)高度可以上下精密微调,以适应不同厚度的

木皮。

9.一种刨削卷制式木制吸管的自动化生产工艺,其设备特征在于:所述卷制装置(3)安装于输送带的末端,所述卷制装置(3)设置高度与传送带(20)在同一水平面上,当切削成型的长方形木皮传送到传送带(20)末端时,用鸭嘴形导向口将木皮传导进入所述卷制装置(3)中;所述导向口对准橡胶带(22)旋转包裹圆柱成型器(23)的旋入侧,木皮被橡胶带包裹在成型器(23)外沿橡胶带的螺旋角旋转卷制成型,成型器(23)内部安装电热丝对成型木皮进行加热,实现螺旋成型的吸管迅速定型,同时不同尺寸的成型器可生产不同直径的吸管。

10.一种刨削卷制式木制吸管的自动化生产工艺,其设备特征在于:被橡胶带(22)旋出定型后的木制吸管静置包裹在成型器(23)上,传送到与所述卷管装置(3)直连的切割装置(4)中,内凹的输送轮(25)托起卷管装置(4)的成型器(23),后续卷成的吸管将之前的吸管沿成型器(23)逐步推入所述切割装置(4)中;所述切割装置(4)的输送轮(25)把待切割吸管沿成型器(23)滚送至切削位,圆切刀(26)根据吸管需求调整位置,切割成各种规格的吸管成品,成品吸管被输送轮滚送至落料槽(27)中。

附图说明

11.图1自动化生产设备简图图2刨削装置结构示意图图3夹板架结构示意图图4夹持装置结构示意图图5涂胶结构示意图图6卷制方式示意图图7切割装置示意图

具体实施方式

12.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

13.本发明是一种刨削卷制式生产木制吸管,其能够实现一次性投料、刨削、涂胶、卷制、切割的工艺过程,包括依次设置的刨削装置1、涂胶装置2、卷制装置3及切割装置4;所述刨削装置1包括刀架5、通轨6、伺服电机7、刨刀8和夹板架9;其中所述夹板架9包括导轨10、夹持装置11、气缸座12、丝杠13、伺服电机14、靠规15;其中所述夹持装置包括置板架16、夹紧器17、气缸18和木料19;所述涂胶装置2包括传送带20和滚胶机21;所述卷制装置3包括橡胶带22、成型器23和木皮24;所述切割装置4包括输送轮25、圆切刀26和落料槽27。所述涂胶装置2的传送带20放置在夹板架9的一侧略低于型材板的上表面,然后通过旋转的毛滚刷将刨削后的长方形木皮24拨至所述传送带20上;传送带20两侧安装可调节宽度的靠板,木皮在传输过程中被靠板自动摆正,然后整齐地输送至卷制装置3中。所述传送带20上方安装滚胶机21,在木皮进入卷制装置前、传输过程中,滚胶机21可以按标准定量在木皮上涂抹食用级食品胶水,所述滚胶机21高度可以上下精密微调,以适应不同厚度的木皮。所述卷制装置3安装于输送带的末端,所述卷制装置3设置高度与传送带20在同一水平面上,当切削成型

的长方形木皮传送到传送带20末端时,用鸭嘴形导向口将木皮传导进入所述卷制装置3中;所述导向口对准橡胶带22旋转包裹圆柱成型器23的旋入侧,木皮被橡胶带包裹在成型器23外沿橡胶带的螺旋角旋转卷制成型,成型器23内部安装电热丝对成型木皮进行加热,实现螺旋成型的吸管迅速定型,同时不同尺寸的成型器可生产不同直径的吸管。被橡胶带22旋出定型后的木制吸管静置包裹在成型器23上,传送到与所述卷管装置3直连的切割装置4中,内凹的输送轮25托起卷管装置4的成型器23,后续卷成的吸管将之前的吸管沿成型器23逐步推入所述切割装置4中;所述切割装置4的输送轮25把待切割吸管沿成型器23滚送至切削位,圆切刀26根据吸管需求调整位置,切割成各种规格的吸管成品,成品吸管被输送轮滚送至落料槽27中。

14.针对上述木制吸管的生产,我们提供一种刨削卷制式木制吸管的加工工艺,它包括如下加工步骤:(1)原材料准备:将符合质量要求的木材切成长

×

宽

×

高=300

×

300

×

30(多种规格可选)的木材型材板,这里所说的符合质量要求的木材是指不含有“疖子”的木材;(2)加工前处理:将木材型材板水煮软化,然后进行烘干处理,烘干温度为50

‑

90℃,烘干时间为3

‑

5小时,烘干完成后,得到含水率不低于15%的烘干段料;(3)刨削:刨刀将木材型材板刨削成厚度为0.1

‑

0.5mm的木皮。(4)涂胶:刨削后的木皮单面涂抹一层食品胶。(5)卷制:木皮用橡胶带包裹经成型器卷制成型。(6)切割:卷制成型木管切割成所需要的吸管长度。(7)后期处理:对吸管进行消毒、质量检测、分拣、成品包装。

15.本发明具体工作原理:将不同规格、不同种类的木材型材板按照规定的位置、方向及角度卡在置板架16上,通过人机界面的夹板按钮控制气缸18运动动作轨迹,带动夹紧器17将型材板夹紧在合适位置。刀架5在伺服电机7的带动下沿通轨6向夹板架9方向水平匀速运动,在人机界面设定数值,按内置程序对切削速度(速度范围0

‑

1米/秒)、切削位置(位置精度0.1毫米)进行精确控制。同时在切皮过程中可根据实际生产需求,在人机界面中设置切皮厚度,厚度范围(0.1

‑

0.5mm),由伺服电机精确控制置板架16上升幅度,可使切皮精度达到0.01mm,并且输送带、橡胶带由伺服电机驱动可匹配不同工况下的切削速度。刨刀水平往复运动对型材木料19的上表面进行切皮,切割后成一条长方形木皮。输送带20放在夹板架9一侧略低于型材板的上表面,刨削后的长方形木皮24用旋转的毛滚刷拨至输送带上。输送带两侧安装可调节宽度的靠板,木皮在传输过程中被靠板自动摆正,整齐输送到卷制装置3中。输送带上方安装滚胶机21,在木皮进入卷制装置前、传输过程中,滚胶机可以按标准定量在木皮上涂抹食用级食品胶水,滚胶机高度可以上下精密微调,以适应不同厚度的木皮。卷制装置安装于输送带的末端,卷制装置设置高度与输送带在同一水平面上。当切削成型的长方形木皮传送到输送带末端时,用鸭嘴形导向口将木皮传导进入卷制装置中。导向口对准橡胶带22旋转包裹圆柱成型器23的旋入侧,木皮被橡胶带包裹在成型器外沿橡胶带的螺旋角旋转卷制成型,成型器内部安装电热丝对成型木皮进行加热,实现螺旋成型的吸管迅速定型,同时不同尺寸的成型器可生产不同直径的吸管。被橡胶带旋出定型后的木制吸管静置包裹在成型器上,传送到与卷管装置直连的切割装置中,内凹的输送轮托起卷管装置的成型器,后续卷

成的吸管将之前的吸管沿成型器逐步推入切割装置4。切割装置的输送轮25把待切割吸管沿成型器滚送至切削位,圆切刀26根据吸管需求调整位置,切割成各种规格的吸管成品,成品吸管被输送轮滚送至落料槽27。