1.本发明涉及竹材加工技术领域,尤其涉及竹材展平加工装置及加工方法。

背景技术:

2.随着竹制品的广泛应用,竹制板材等竹制品越来越受到广大消费者的亲睐,然而众所周知,竹材本身是筒状结构,其内外轮廓呈现圆形状态,因此,大部分竹制品均是竹筒进行切片后,再进行受压展平制成竹条,竹条再通过拼合胶粘后,才能最终制成竹制板材,由于采用胶粘成型的竹板在长期使用后,容易因为胶粘部位老化、热胀冷缩等原因造成胶粘固定部位分离,从而使得竹制品的耐用性和使用寿命降低,尤其是对于一些规格较小的竹制片材进行胶粘成型的竹制品而言,竹条的厚度、宽度规格越小,其所需胶粘的面积越大,同时,也限制了竹条的应用前景,因此,如何针对筒状结构的竹条原材料进行展平,令其加工出的竹板规格越大是具有积极现实意义的研究课题,也越有利于竹材的应用推广和后制品的附加值提升。

3.在筒状竹材加工中,将其轴向开口处作为展平加工的起始点是难以避开的加工细节,虽然当前出现了许多竹材展平加工设备,然而针对筒状竹材侧面开口进行定位整形和输送的相关技术仍然较少,亦或者需要复杂的设备配合,方可实现竹材的加工部位定位,而这将会造成较高的成本支出,因此,如何提供一种能够在竹材输送过程中便对其进行整形的设备,是非常具有积极意义课题。

技术实现要素:

4.有鉴于此,本发明的目的在于提出一种结构简单、实施可靠且能够在竹材加工运输中对其进行轴向开口定位的竹材展平加工装置及加工方法。

5.为了实现上述的技术目的,本发明所采用的技术方案为:

6.一种竹材展平加工装置,其包括:

7.上料传输单元,用于输入经轴向开口且呈筒状结构的竹条坯料;

8.定量上料单元,设置在上料传输单元的输出端,且用于定量引导竹条坯料输出;

9.上料整形单元,设置在上料传输单元的输出端,其用于接收经定量上料单元引导输出的竹条坯料,且令所述竹条坯料的开口端竖直朝下;

10.物料中转单元,用于承接经上料整形单元整形定位的竹条坯料;

11.展平处理单元,为多个且依序首尾相连设置在物料中转单元的输出端,所述展平处理单元用于对竹条坯料进行加压展平处理;

12.物料推移单元,为多个且与物料中转单元和多个展平处理单元一一对应并用于将物料中转单元上的竹条坯料推送至展平处理单元中进行加压展平处理,以及用于将经展平处理单元加压展平处理后的竹条坯料推移至下一展平处理单元或输出;

13.下料传输单元,与展平处理单元连接且用于接收经展平处理单元加压展平后的竹条坯料;

14.控制器,与上料传输单元、定量上料单元、上料整形单元、物料中转单元、物料推移单元和下料传输单元连接且对应控制工作启停。

15.作为一种可能的实施方式,进一步,所述上料传输单元为辊式输送机;

16.所述下料传输单元为带式输送机;

17.所述上料传输单元输入的竹条坯料的开口弧度为1/3π~1/2π;

18.所述定量上料单元包括:

19.第一支架,固定在上料传输单元的输出端一侧;

20.第一驱动电机,水平固定在第一支架上,其转轴穿过第一支架并延伸至上料传输单元的输出端上方;

21.连接套,固定在第一驱动电机的转轴末端;

22.导料板,为多个且呈环形阵列固定在连接套的周侧上,由第一驱动电机的旋转带动导料板跟随旋转;

23.其中,所述导料板远离连接套的端部为弧形结构;

24.另外,相邻导料板之间形成引导间隙且该引导间隙的可供单个竹条坯料进入,所述导料板跟随电机驱动旋转至其弧形结构与上料传输单元最接近时,其高于上料传输单元的传输面且与上料传输单元的传输面间距小于竹条坯料的半径。

25.作为一种较优的选择实施方式,优选的,所述上料整形单元包括:

26.第二支架,固定设置在上料传输单元的输出端上方;

27.定位辊,设置在上料传输单元远离其输入端的一侧且该定位辊的直径小于竹条坯料的直径,该定位辊与上料传输单元的输出端边缘的水平间距为竹条坯料半径的2/3~4/3倍;

28.整形板,为一对且竖直相对设置在上料传输单元的输出端边缘下方,其中,远离上料传输单元的整形板上端向上延伸并高出上料传输单元的传输面,所述定位辊在竖直方向的投影位于一对整形板的水平中心,一对整形板之间的间隙距离为竹条坯料直径的1.1~1.2倍,所述物料中转单元位于一对整形板下方;

29.导向辊,设置在定位辊与上料传输单元的输出端之间的间隙上方,其外边缘套设有弹性材料成型的胶套;

30.导向杆,为一对且与导向辊两端一一对应,所述导向杆可滑动升降地穿过第一支架且其下端与导向辊端部转动连接;

31.限位板,数量与导向杆一一对应且固定在导向杆的上端,且限位板上螺纹穿置有限位螺栓,所述限位螺栓的螺杆端螺纹穿过限位板并用于与第二支架的上端面抵接限位;

32.推板,数量与导向杆一一对应且固定在导向杆两端之间;

33.弹簧,数量与导向杆一一对应且套设在导向杆上,且其一端与第二支架下端面相抵,其另一端与推板相抵,所述弹簧具有第一状态和第二状态,第一状态时,弹簧顶推推板,使限位板上的限位螺栓与第二支架上端面相抵;第二状态时,所述导向辊受顶推而压缩弹簧,使限位板上的限位螺栓与第二支架上端面解除抵接,所述弹簧处于第一状态时,所述导向辊的下边缘与上料传输单元的传输面间距为竹条坯料直径的2/3~4/5;

34.第三支架,设置在上料传输单元的输出端一侧且与导向辊的一端正对;

35.第二驱动电机,设置在第三支架上,且所述导向辊的一端轴向延伸并设有第一齿

轮,所述第二驱动电机的转轴末端设有驱动齿轮,所述驱动齿轮与第一齿轮通过齿形带连接,由第二驱动电机带动导向辊旋转,将被传输至上料传输单元的输出端与定位辊之间的竹条坯料转动推移至定位辊上,且令竹条坯料的开口端竖直朝下倒扣于定位辊上部;

36.升降机构,与定位辊一端固定连接,且带动定位辊做往复升降运动,令定位辊下移至与物料中转单元配合或上移至上料传输单元远离其输入端的一侧,当定位辊移动至上料传输单元远离其输入端的一侧时,其上边缘高出上料传输单元传输面的高度为竹条坯料半径的1/5~2/5倍。

37.作为一种较优的选择实施方式,优选的,所述物料中转单元包括:

38.中转座,其上端形成有用于托持竹条坯料的凹形结构,且该凹形结构的两端水平延伸形成敞开口,该凹形结构的上端两侧设有用于与竹条坯料外壁相贴的弧形部,所述凹形结构的底部宽度和深度均大于定位辊的直径;

39.所述升降机构带动定位辊下降至与物料中转单元配合时,所述定位辊进入中转座的凹形结构下部,且倒扣与定位辊上的竹条坯料被中转座上部的弧形部托持。

40.作为一种较优的选择实施方式,优选的,所述展平处理单元的数量为四个且依序首尾相连设置,其中,接近于物料中转单元的展平处理单元的输入端朝向物料中转单元的中转座轴向一端,所述展平处理单元包括:

41.处理箱,为两端下部敞开的箱型结构,其一端设为输入端,其另一端设为输出端;

42.展开座,为条状结构且固定设置在处理箱底部,其两端分别朝向处理箱的输入端和输出端,所述展开座的上端面形成支撑竹条坯料敞开端的弧形凸起部或平面部;

43.第一油缸,固定在处理箱的上端且其活塞杆穿入到处理箱内并与展开座相对;

44.压板,为板状结构,其上端与第一油缸的活塞杆固定连接,其下端面形成与展开座上端面结构相适应的弧形下凹部或平面部,由第一油缸驱动压板下压,将支撑于展开座上的竹条坯料施压展开;

45.其中,各展平处理单元的展开座上端面的弧形突起部的弧度依序增大,且位于最远离中转座的展平处理单元的展开座上端面为平面部;

46.另外,各展平处理单元的展开座为均位于同一虚拟轴线上且位于两端之间的展平处理单元的展开座首尾相接。

47.作为一种较优的选择实施方式,优选的,所述物料推移单元包括:

48.第二油缸,固定在物料中转单元一侧或展平处理单元的处理箱一侧;

49.连接板,固定在第二油杆的活塞杆末端;

50.第三油缸,固定在连接板上且由第二油缸的伸缩驱动连接板带动第三油缸沿接近或远离下一展平处理单元移动,第三油缸的活塞杆穿入到物料中转单元内或展平处理单元的处理箱内,所述处理箱内对应设有供第三油缸活塞杆穿入的避让槽;

51.推杆,固定在第三油杆的活塞杆末端,其轮廓为与竹条坯料对应的弧形状,所述推杆由第三油缸的活塞杆伸缩而沿接近对应竹条坯料端部一侧移动。

52.而为了便于控制展平处理单元中的加工温度和湿度,本方案中,作为一种可能的实施方式,进一步,多个展平处理单元的处理箱一侧均连接有加热汽源,所述加热汽源用于输入预设温度和湿度的热空气,多个展平处理单元的处理箱另一侧均连接有负压装置,该负压装置用于形成负压,使得输入到展平处理单元的处理箱内的热空气形成气流,令处理

箱内形成预设湿度和温度的加工环境。

53.基于上述的技术方案,本发明还提供一种竹材展平加工方法,其包括:将竹条坯料进行截断、轴向开口、去内外节和软化处理后,获得竹坯,然后对竹坯依序进行一次施压扩张处理、二次施压扩张处理、三次施压扩张处理和施压展平处理以实现竹坯展平,然后对其进行加压定型和风干处理至含水率低于10%后,制得展平竹条。

54.作为一种较优的选择实施方式,优选的,所述竹材展平加工方法具体包括如下步骤:

55.s01、将竹条坯料依序进行截断、轴向开口、去内外节处理后,获得竹坯a;

56.s02、将竹坯a置于温度为60~80℃、湿度为大于60%的环境下预热10~30min,然后保持湿度条件,再以3~5℃的升温速率将温度升温至120~140℃,并在保持30~60min后,停止保温和湿度保持,将竹坯a自然冷却至温度为25~40℃,制得竹坯b;

57.s03、在80~95℃条件下,将竹坯b的轴向开口端竖直朝下,然后在竖直方向对竹坯b进行施加压力,同时,对竹坯b的轴向开口端两侧进行扩张引导,在扩张至预设开度时,停止施加竖直压力,然后在保持处理3~5min后,获得竹坯c;

58.s04、在70~85℃条件下,将竹坯c的轴向开口端竖直朝下,然后在竖直方向对竹坯c进行施加压力,同时,对竹坯c的轴向开口端两侧进行扩张引导,在扩张至预设开度时,停止施加竖直压力,然后在保持处理3~5min后,获得竹坯d;

59.s05、在60~75℃条件下,将竹坯d的轴向开口端竖直朝下,然后在竖直方向对竹坯d进行施加压力,同时,对竹坯d的轴向开口端两侧进行扩张引导,在扩张至预设开度时,停止施加竖直压力,然后在保持处理3~5min后,获得竹坯e;

60.s06、在50~65℃条件下,将竹坯e的轴向开口端竖直朝下,然后在竖直方向对竹坯e进行施加压力,直至竹坯e被压平后,保持当前施加压力进行保压处理5~10min后,获得竹坯f;

61.s07、将竹坯f进行加压定型,同时,采用风干干燥的方式将竹坯f干燥至含水率低于10%,获得展平竹条。

62.作为一种较优的选择实施方式,优选的,步骤s02所述的竹坯b、步骤s03所述的竹坯c、步骤s04所述的竹坯d、步骤s05所述的竹坯e和步骤s06所述的竹坯f的含水率均在50~80%。

63.作为一种较优的选择实施方式,优选的,步骤s01中,所述竹坯a的开口弧度为1/3π~1/2π。

64.采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:本方案巧妙性通过上料传输单元、定量上料单元的配合,有效控制了竹条坯料的进料输入量,且通过上料整形单元对竹条坯料进行开口端定位朝下倒扣在上料整形单元的定位辊上,以便于后续进行展平处理时,能够直接通过向下施加压力对竹条坯料进行多段施压扩张和压平,实现竹条坯料的有效展平,同时,本方案引入了在特定温度下,进行多段式施压展平和保持处理竹条坯料,有助于竹条坯料进行循序渐进式的展平处理,同时,保持处理能够在竹条坯料扩张或压平后,具有一定的内应力释放缓冲时间,避免因为一次性直接压平带来的内应力集中、开裂等不良问题,同时,采用多段式的展平方式,能够处理开口端弧度较小的竹条坯料,令展平后,能够获得更大宽度的竹板规格,提高了竹板展平后的应用前景和结构强度。

附图说明

65.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

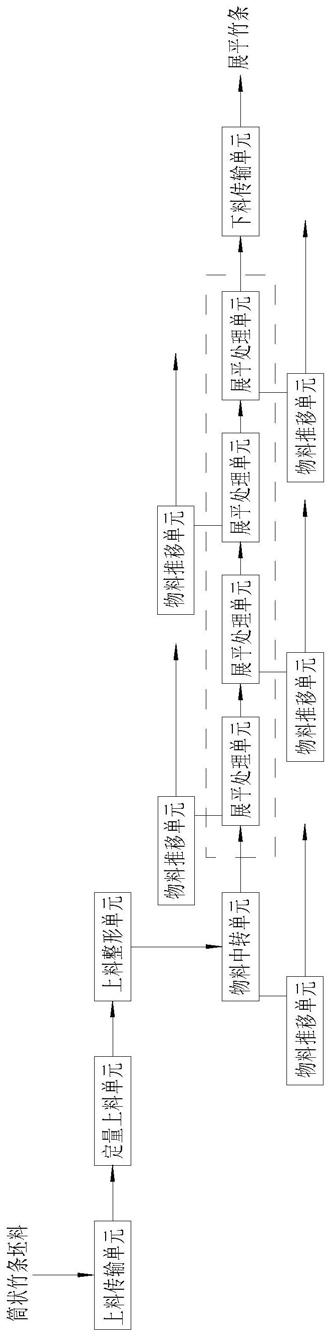

66.图1是本发明装置的简要连接结构示意图;

67.图2是本发明装置的简要实施结构示意图,其中,上料传输单元未示出;

68.图3是本发明装置的物料中转单元和展平处理单元、物料推移单元、下料传输单元的简要配合关系示意图;

69.图4是本发明装置的上料传输单元、定量上料单元、上料整形单元和物料中转单元进行配合传输竹条坯料的简要状态示意图之一;

70.图5是本发明装置的上上料传输单元、定量上料单元、上料整形单元和物料中转单元进行配合传输竹条坯料的简要状态示意图之二;

71.图6是本发明装置的上料传输单元、定量上料单元、上料整形单元和物料中转单元进行配合传输竹条坯料的简要状态示意图之三;

72.图7是本发明装置的上料传输单元、定量上料单元、上料整形单元和物料中转单元进行配合传输竹条坯料的简要状态示意图之四;

73.图8是本发明装置的上料传输单元、定量上料单元、上料整形单元和物料中转单元进行配合传输竹条坯料的简要状态示意图之五;

74.图9是本发明装置的上料传输单元、定量上料单元、上料整形单元和物料中转单元进行配合传输竹条坯料的简要状态示意图之六;

75.图10是本发明装置的物料推移单元的简要实施结构示意图;

76.图11是本发明装置的物料推移单元的推杆简要实施示意图;

77.图12是本发明装置的展平处理单元与加热气源和负压装置的连接示意图;

78.图13是经本发明装置进行竹条展平的简要状态变化示意图。

具体实施方式

79.下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本发明的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

80.如图1至图13之一所示,本方案一种竹材展平加工装置,其包括:

81.上料传输单元1,用于输入经轴向开口且呈筒状结构的竹条坯料8;

82.定量上料单元2,设置在上料传输单元1的输出端,且用于定量引导竹条坯料8输出;

83.上料整形单元3,设置在上料传输单元1的输出端,其用于接收经定量上料单元2引导输出的竹条坯料8,且令所述竹条坯料8的开口端81竖直朝下;

84.物料中转单元4,用于承接经上料整形单元3整形定位的竹条坯料8;

85.展平处理单元5,为多个且依序首尾相连设置在物料中转单元4的输出端,所述展

平处理单元5用于对竹条坯料8进行加压展平处理;

86.物料推移单元6,为多个且与物料中转单元4和多个展平处理单元5一一对应并用于将物料中转单元4上的竹条坯料8推送至展平处理单元5中进行加压展平处理,以及用于将经展平处理单元5加压展平处理后的竹条坯料8推移至下一展平处理单元5或输出;

87.下料传输单元7,与展平处理单元5连接且用于接收经展平处理单元5加压展平后的竹条坯料8;

88.控制器,与上料传输单元1、定量上料单元2、上料整形单元3、物料中转单元4、物料推移单元6和下料传输单元7连接且对应控制工作启停。

89.本方案中,作为一种可能的实施方式,进一步,所述上料传输单元1为辊式输送机;

90.所述下料传输单元7为带式输送机;

91.所述上料传输单元输入的竹条坯料8的开口弧度为1/3π~1/2π;

92.所述定量上料单元2包括:

93.第一支架21,固定在上料传输单元1的输出端一侧;

94.第一驱动电机22,水平固定在第一支架21上,其转轴穿过第一支架21并延伸至上料传输单元1的输出端上方;

95.连接套23,固定在第一驱动电机22的转轴末端;

96.导料板24,为多个且呈环形阵列固定在连接套23的周侧上,由第一驱动电机的旋转带动导料板24跟随旋转;

97.其中,所述导料板24远离连接套23的端部为弧形结构;

98.另外,相邻导料板24之间形成引导间隙且该引导间隙的可供单个竹条坯料8进入,所述导料板24跟随电机驱动旋转至其弧形结构与上料传输单元1最接近时,其高于上料传输单元1的传输面且与上料传输单元1的传输面间距小于竹条坯料8的半径。

99.本方案中,作为一种较优的选择实施方式,优选的,所述上料整形单元3包括:

100.第二支架31,固定设置在上料传输单元1的输出端上方;

101.定位辊32,设置在上料传输单元1远离其输入端的一侧且该定位辊32的直径小于竹条坯料8的直径,该定位辊32与上料传输单元1的输出端边缘的水平间距为竹条坯料8半径的2/3~4/3倍;

102.整形板33,为一对且竖直相对设置在上料传输单元1的输出端边缘下方,其中,远离上料传输单元1的整形板33上端向上延伸并高出上料传输单元1的传输面,所述定位辊32在竖直方向的投影位于一对整形板33的水平中心,一对整形板33之间的间隙距离为竹条坯料8直径的1.1~1.2倍,所述物料中转单元4位于一对整形板33下方;

103.导向辊34,设置在定位辊32与上料传输单元1的输出端之间的间隙上方,其外边缘套设有弹性材料成型的胶套341;

104.导向杆35,为一对且与导向辊34两端一一对应,所述导向杆35可滑动升降地穿过第一支架21且其下端与导向辊34端部转动连接;

105.限位板36,数量与导向杆35一一对应且固定在导向杆35的上端,且限位板36上螺纹穿置有限位螺栓361,所述限位螺栓的螺杆端螺纹穿过限位板36并用于与第二支架31的上端面抵接限位;

106.推板37,数量与导向杆35一一对应且固定在导向杆35两端之间;

107.弹簧38,数量与导向杆35一一对应且套设在导向杆35上,且其一端与第二支架31下端面相抵,其另一端与推板37相抵,所述弹簧38具有第一状态和第二状态,第一状态时,弹簧38顶推推板37,使限位板36上的限位螺栓361与第二支架31上端面相抵;第二状态时,所述导向辊34受顶推而压缩弹簧38,使限位板36上的限位螺栓361与第二支架31上端面解除抵接,所述弹簧38处于第一状态时,所述导向辊34的下边缘与上料传输单元1的传输面间距为竹条坯料8直径的2/3~4/5;

108.第三支架391,设置在上料传输单元1的输出端一侧且与导向辊34的一端正对;

109.第二驱动电机39,设置在第三支架391上,且所述导向辊34的一端轴向延伸并设有第一齿轮342,所述第二驱动电机39的转轴末端设有驱动齿轮392,所述驱动齿轮392与第一齿轮342通过齿形带393连接,由第二驱动电机39带动导向辊34旋转,将被传输至上料传输单元1的输出端与定位辊32之间的竹条坯料8转动推移至定位辊32上,且令竹条坯料8的开口端81竖直朝下倒扣于定位辊32上部;

110.升降机构394,与定位辊32一端固定连接,且带动定位辊32做往复升降运动,令定位辊32下移至与物料中转单元4配合或上移至上料传输单元1远离其输入端的一侧,当定位辊32移动至上料传输单元1远离其输入端的一侧时,其上边缘高出上料传输单元1传输面的高度为竹条坯料8半径的1/5~2/5倍;该升降机构包括:固定支架3941、升降油缸3942,所述升降油缸3942固定在固定支架3941的上端,升降油缸3942的活塞杆末端与定位辊32一端固定连接,固定支架3941上还设有供定位辊32一端可升降滑动的导向滑槽39411。

111.本方案中,作为一种较优的选择实施方式,优选的,所述物料中转单元4包括:

112.中转座41,其上端形成有用于托持竹条坯料8的凹形结构,且该凹形结构的两端水平延伸形成敞开口,该凹形结构的上端两侧设有用于与竹条坯料8外壁相贴的弧形部42,所述凹形结构的底部宽度和深度均大于定位辊32的直径;

113.所述升降机构394带动定位辊32下降至与物料中转单元4配合时,所述定位辊32进入中转座41的凹形结构下部,且倒扣与定位辊32上的竹条坯料8被中转座41上部的弧形部42托持。

114.本方案中,作为一种较优的选择实施方式,优选的,所述展平处理单元5的数量为四个且依序首尾相连设置,其中,接近于物料中转单元4的展平处理单元5的输入端朝向物料中转单元4的中转座41轴向一端,所述展平处理单元5包括:

115.处理箱51,为两端下部敞开的箱型结构,其一端设为输入端,其另一端设为输出端;

116.展开座52,为条状结构且固定设置在处理箱51底部,其两端分别朝向处理箱51的输入端和输出端,所述展开座52的上端面形成支撑竹条坯料8敞开端的弧形凸起部或平面部;

117.第一油缸53,固定在处理箱51的上端且其活塞杆穿入到处理箱51内并与展开座52相对;

118.压板531,为板状结构,其上端与第一油缸53的活塞杆固定连接,其下端面形成与展开座上端面结构相适应的弧形下凹部或平面部,由第一油缸53驱动压板531下压,将支撑于展开座52上的竹条坯料8施压展开;

119.其中,各展平处理单元5的展开座52上端面的弧形突起部的弧度依序增大,即展开

座52

‑

1、52

‑

2、52

‑

3的上端面弧度逐步变大,也变得更为平缓,且位于最远离中转座41的展平处理单元5的展开座52

‑

4上端面为平面部;

120.另外,各展平处理单元5的展开座52为均位于同一虚拟轴线上且位于两端之间的展平处理单元5的展开座52首尾相接。

121.本方案中,作为一种较优的选择实施方式,优选的,所述物料推移单元6包括:

122.第二油缸61,固定在物料中转单元4一侧或展平处理单元5的处理箱51一侧;

123.连接板62,固定在第二油杆的活塞杆末端;

124.第三油缸63,固定在连接板62上且由第二油缸61的伸缩驱动连接板62带动第三油缸63沿接近或远离下一展平处理单元5移动,第三油缸63的活塞杆穿入到物料中转单元4内或展平处理单元5的处理箱51内,所述处理箱51内对应设有供第三油缸63活塞杆穿入的避让槽;

125.推杆64,固定在第三油杆的活塞杆末端,其轮廓为与竹条坯料8对应的弧形状,所述推杆64由第三油缸63的活塞杆伸缩而沿接近对应竹条坯料8端部一侧移动。

126.而为了便于控制展平处理单元5中的加工温度和湿度,本方案中,作为一种可能的实施方式,进一步,多个展平处理单元5的处理箱51一侧均连接有加热汽源9,所述加热汽源9用于输入预设温度和湿度的热空气,多个展平处理单元5的处理箱51另一侧均连接有负压装置94,该负压装置94用于形成负压,使得输入到展平处理单元5的处理箱51内的热空气形成气流,令处理箱51内形成预设湿度和温度的加工环境;其中,负压装置94和加热汽源9均通过连接管接入到处理箱51中,而负压装置位于处理箱51的输入端,加热汽源9接入到处理箱51的输出端,其中,加热汽源9可以是热蒸汽发生装置,其通过管路92连接处理箱51内,而管路92上设置有电加热套91进行辅助控温,管路接入到处理箱51的端部上还可以通过设置第一阀93进行控制热空气的输入流量,负压装置94亦是通过管路连接到处理箱51另一侧,且其连接的管路上亦设置有第二阀95,通过第一阀91和第二阀95的开度,可以实现处理箱51内的气流速度控制,而负压装置94和加热汽源9可以直接采用现有设备,因此,不对其进行过多赘述。

127.采用上述的方案,本方案竹材展平加工装置的简要工作流程为:

128.竹条坯料8从上料传输单元1的传输面被输送到定量上料单元2对应的处理工位,然后竹条坯料8被定量上料单元2的导料板24逐个分离,且逐个送入到上料传输单元1的输出端,由上料传输单元1输出端送出的竹条坯料8进入到上料整形单元3的定位辊32和上料传输单元1输出端末端之间,同时,导向辊34因为弹簧38的作用而与竹条坯料8接触,此时,由于导向辊34保持旋转(图示为逆时针旋转)因此,竹条坯料8因为摩擦力作用而跟随旋转,由于导向辊34外表面套设了胶套341,因此,竹条坯料8在旋转的同时,还会因为胶套的摩擦而受到一个沿接近定位辊32方向的翻转力,但是由于竹条坯料8的外壁为圆弧状,其圆弧区域在接触定位辊表面时,会呈现一个类似于原地打滑的状态,而在竹条坯料8的开口端81与定位辊32表面接触时,会形成一个瞬时支撑点,而导致竹条坯料8围绕该瞬时支撑点而翻转,从而倒扣在定位辊32上,另外,整形板33还会起到一个定位约束的作用,避免竹条坯料8在翻转时,因为惯性而从定位辊32表面滑脱或错位,此时,升降机构394带动定位辊32连同倒扣在定位辊上的竹条坯料8下降至物料中转单元4,然后竹条坯料8被物料中转单元4的中转座41托持,此时控制器再控制与物料中转单元4对应的物料推移单元6的第三油缸63动

作,使第三油缸63的活塞杆上连接的推杆64移动至竹条坯料8的一端一侧(具体是远离展平处理单元5的端部一侧),然后第二油缸61动作伸出,带动推杆64推动竹条坯料进入到展平处理单元5的展开座52上,然后,升降机构394带动定位辊32复位,第三油缸63、第二油缸61依序复位,再由展平处理单元5的第一油缸53动作,带动压板531下压至预设位置,实现竹条坯料8的下压扩张,而由于除最后一个之外的展开座52的上端面均为弧形结构,因此,该弧形结构还能引导竹条坯料8的开口端两侧扩张;而在其中一展平处理单元5中进行展平处理结束后,再通过与该展平处理单元5的物料推移单元6将展平处理的竹条坯料8推送至下一展平处理单元进行进一步展平处理,直至最终被压平成展平竹条后,经下料传输单元7输出;在展平处理单元5处理的同时,可以保持加热汽源9的输入和负压装置94的气流引导,实现对展平处理单元5的处理箱51内部温度、湿度环境的保持,令竹材在加工过程中,处于较优的软化温度和软化处理湿度下,进行展平扩张处理。

129.基于上述的技术方案,结合图12的竹条坯料状态变化示意图,本方案还提供一种竹材展平加工方法,其包括:将竹条坯料8进行截断、轴向开口、去内外节和软化处理后,获得竹坯,然后对竹坯依序进行一次施压扩张处理、二次施压扩张处理、三次施压扩张处理和施压展平处理以实现竹坯展平,然后对其进行加压定型和风干处理至含水率低于10%后,制得展平竹条。

130.本方案中,所述竹材展平加工方法具体包括如下步骤:

131.s01、将竹条坯料8依序进行截断、轴向开口、去内外节处理后,获得竹坯a,该竹坯a的开口弧度为1/3π~1/2π;

132.s02、将竹坯a置于温度为60~80℃、湿度为大于60%的环境下预热10~30min,然后保持湿度条件,再以3~5℃的升温速率将温度升温至120~140℃,并在保持30~60min后,停止保温和湿度保持,将竹坯a自然冷却至温度为25~40℃,制得竹坯b 8;

133.s03、在80~95℃条件下,将竹坯b的轴向开口端竖直朝下,然后在竖直方向对竹坯b进行施加压力,同时,对竹坯b的轴向开口端两侧进行扩张引导,在扩张至预设开度时,停止施加竖直压力,然后在保持处理3~5min后,获得竹坯c 8

‑

1;

134.s04、在70~85℃条件下,将竹坯c的轴向开口端竖直朝下,然后在竖直方向对竹坯c进行施加压力,同时,对竹坯c的轴向开口端两侧进行扩张引导,在扩张至预设开度时,停止施加竖直压力,然后在保持处理3~5min后,获得竹坯d 8

‑

2;

135.s05、在60~75℃条件下,将竹坯d的轴向开口端竖直朝下,然后在竖直方向对竹坯d进行施加压力,同时,对竹坯d的轴向开口端两侧进行扩张引导,在扩张至预设开度时,停止施加竖直压力,然后在保持处理3~5min后,获得竹坯e 8

‑

3;

136.s06、在50~65℃条件下,将竹坯e的轴向开口端竖直朝下,然后在竖直方向对竹坯e进行施加压力,直至竹坯e被压平后,保持当前施加压力进行保压处理5~10min后,获得竹坯f 8

‑

4;

137.s07、将竹坯f进行加压定型,同时,采用风干干燥的方式将竹坯f干燥至含水率低于10%,获得展平竹条。

138.本方案中,由于竹坯的含水率与其韧性息息相关,而为了避免在施压扩张竹坯时,令其内壁开裂和发生其他不可逆断裂,作为一种较优的选择实施方式,优选的,步骤s02所述的竹坯b、步骤s03所述的竹坯c、步骤s04所述的竹坯d、步骤s05所述的竹坯e和步骤s06所

述的竹坯f的含水率均在50~80%;而为了便于保藏、避免滋生霉菌和稳定保持竹坯的物理结构强度和性质,经展平处理的竹坯f 8

‑

4需要进行干燥至含水率在6%~8%。

139.以上所述仅为本发明的部分实施例,并非因此限制本发明的保护范围,凡是利用本发明说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。