1.本发明涉及防治木材霉变技术领域,特别涉及一种降低橡胶木材中淀粉、蛋白质和糖类含量的处理方法。

背景技术:

2.目前,橡胶木常规干燥和高温干燥(包括热改性处理,即炭化)虽然能够降低橡胶木中淀粉、糖类含量,但不能防止橡胶木霉变是行业共识。湿度、温度和营养物质的种类是影响霉菌生长最重要的因素。霉菌的生长主要依赖于木材中的蛋白质和低分子糖类,降低橡胶木中的淀粉、蛋白质和糖类等营养物质含量是避免橡胶木霉变的有效手段。

3.关明杰,周明明,雍宬(超声对竹材营养物质及霉变的影响[j].竹子研究汇刊,2012,31(3))采用超声处理降低竹材的营养物质,延长霉变出现的时间,但防霉效果有限,霉菌的生长只是暂时受到抑制;中国专利cn106903767a虽能大幅度降低橡胶木中的淀粉和可溶性糖等营养物质,在一定程度上防止橡胶树木材遭受粉蠹虫蛀蚀,但处理后的橡胶木仍含有2%以上的淀粉含量等,且并未涉及到是否能够防止橡胶木霉变的问题。现有技术缺少有效防止橡胶木材中霉菌生长的问题。

技术实现要素:

[0004]

鉴于此,本发明的目的在于提出一种降低橡胶木材中淀粉、蛋白质和糖类含量的处理方法,解决上述问题。

[0005]

本发明的技术方案是这样实现的:

[0006]

一种降低橡胶木材中淀粉、蛋白质和糖类含量的处理方法,包括如下步骤:

[0007]

(1)酸化处理:在橡胶木材中加入质量浓度0.5~5.0%的弱酸溶液,使橡胶木材浸没,采用温度为20~80℃,超声频率为25~80khz,超声功率为300~5400w,超声时间为30~240min,进行超声处理,得酸化木材;

[0008]

(2)中和处理:在酸化木材中加入质量浓度10~30%的碱性纳米硅酸钠溶液,超声处理后,得中和木材;

[0009]

(3)气干处理:将中和木材进行堆垛气干,放置1~7d,待中和木材含水量小于70~80%时,得气干木材,气干的目的一是减少湿含水率,以减少高温快速干燥的时间和能源消耗,二是延长陈放时间可以让处理液中化学物质挥发,同时也有利于进一步减少淀粉、蛋白质和糖类等营养物质含量;

[0010]

(4)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:升温至92~98℃后,进行干燥6~72h,干燥期间每隔0.5~2.0h排气一次,干燥后继续升温至130~150℃,升温同时持续喷入蒸汽,升温完成停止喷入蒸汽,进行干燥12~96h,干燥期间每隔0.5~2.0h喷入蒸气一次;降温调湿阶段为:升温干燥阶段完成后,包括降温和调节湿度处理,得成品。

[0011]

进一步说明,步骤(1)中,橡胶木材的厚度为1.0

‑

8.5cm。

[0012]

进一步说明,步骤(1)中,弱酸溶液为草酸溶液、醋酸溶液、柠檬酸溶液或蚁酸溶液中的一种。

[0013]

优选地,步骤(1)中,超声处理的条件为:温度为40~80℃,超声频率为25~60khz,超声功率为900~1000w,超声时间为60~75min。

[0014]

进一步说明,步骤(2)中,碱性纳米硅酸钠溶液的ph值为9~11,粒径为10~30nm,模数为1.0~2.5。

[0015]

进一步说明,步骤(2)中,弱酸溶液和碱性纳米硅酸钠溶液的质量比为2~5:3~6。

[0016]

进一步说明,步骤(2)中,超声处理为:超声前期:超声功率为500~1500w,超声时间为30~120min;超声振荡期:超声前期处理后,调整超声功率为300~1200w,振荡频率为180~250r/min,超声时间为30~120min;超声期和超声振荡期共为一个循环,共进行1~12个循环。

[0017]

进一步说明,步骤(4)中,升温干燥阶段为:于1~24h内升温至92~98℃后,进行干燥24~48h,干燥期间每隔0.5~2.0h打开排气窗排气一次,干燥后继续升温至130~150℃,升温同时持续喷入蒸汽,升温完成停止喷入蒸汽,进行干燥48~72h,干燥期间每隔0.5~2.0h喷入蒸气一次。

[0018]

优选地,步骤(4)中,升温干燥阶段为:于8h或12h内升温至95℃后,进行干燥24h或48h,干燥期间每隔1.0h打开排气窗排气一次,进行干燥24h或48h,干燥后继续升温至140℃,升温同时持续喷入蒸汽,升温完成停止喷入蒸汽,进行干燥48h或72h,干燥期间每隔1.0h喷入蒸气一次。

[0019]

进一步说明,步骤(4)中,降温调湿阶段为:升温干燥阶段完成后,将温度降至70~80℃,待气干木材含水量小于12%时,进行调湿处理,继续降温至温度小于35~45℃,待气干木材含水量为8~12%时,得成品。

[0020]

与现有技术相比,本发明的有益效果为:

[0021]

(1)本发明采用酸化处理、中和处理、气干处理和高温干燥处理,可实现橡胶木材中淀粉、蛋白质和糖类的高效分离,有效避免橡胶木产生霉变的问题,并使处理后的橡胶木材颜色均一,美观度增强,且本发明的成本低、操作简单,处理方法环保,是理想的防治手段。

[0022]

(2)本发明采取超声辅助浸提法,可利用超声波的空化作用、机械作用和热效应,具有空化、振动、粉碎、搅拌等效应,能够有效地破坏橡胶木材的细胞壁,同时不改变功效成分的分子结构,利于处理液的渗入和持续作用;采用高温干燥处理,可改变胞内物质的性质和状态,进一步提高物质的分离率,并保持橡胶木材颜色的均一程度,增强木材的美观度。

[0023]

(3)本发明先采用弱酸溶液处理橡胶木材,可调节胞内外的渗透压,改变细胞膜的通透性,利于酸碱处理液和后续蒸汽浸入多层组织结构的橡胶木材内部,并结合碱性纳米硅酸钠溶液,进一步增加胞内物质的溶出率,提高蛋白质、淀粉和糖类等物质的分离率,并可脱去橡胶木材中的乳胶、橡胶素和残留胶汁等成分,还可达到对橡胶木材酸处理后的碱中和处理,实现橡胶木材颜色的均一程度,同时起到抑菌防霉的作用。

[0024]

(4)本发明仅采用超声处理、气干和高温干燥等手段,即可实现长效防治橡胶木材霉变的效果,并保持木材颜色的均一性,具有处理方法简单、绿色环保和成本低等优点,非常适用于家具和装修材料的制备和应用。

附图说明

[0025]

图1为本发明实施例4和对比例1处理后的橡胶木材,注:左边为对比例1,右边为实施例4。

具体实施方式

[0026]

为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

[0027]

本发明实施例所用的实验方法如无特殊说明,均为常规方法。

[0028]

本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0029]

实施例1

[0030]

一种降低橡胶木材中淀粉、蛋白质和糖类含量的处理方法,包括如下步骤:

[0031]

(1)酸化处理:在厚度为1.5cm的橡胶木材中加入质量浓度0.5%的草酸溶液120kg,浸没橡胶木材,采用温度为20℃,超声频率为25khz,超声功率为300w,进行超声处理30min,得酸化木材;

[0032]

(2)中和处理:按质量比为3:4,在酸化木材中加入质量浓度10%的碱性纳米硅酸钠溶液160kg,ph值为9,粒径为10nm,模数为2.5,进行包括超声前期和超声振荡期的超声处理,超声前期:超声功率为500w,超声时间为30min;超声振荡期:超声前期处理后,调整超声功率为300w,振荡频率为180r/min,超声时间为30min;超声期和超声振荡期共为一个循环,共进行1个循环,得中和木材;

[0033]

(3)气干处理:将中和木材进行堆垛气干,放置1d,待中和木材含水量小于70%时,得气干木材;

[0034]

(4)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:于1h内升温至92℃后,进行干燥6h,干燥期间每隔0.5h打开排气窗排气一次,干燥后继续升温至130℃,升温同时持续喷入蒸汽,升温完成停止喷入蒸汽,进行干燥12h,干燥期间每隔0.5h喷入蒸气一次;降温调湿阶段为:升温干燥阶段完成后,将温度降至70℃,待气干木材含水量小于12%时,进行调湿处理,继续降温至温度小于35℃,待气干木材含水量为8%时,得成品。

[0035]

实施例2

[0036]

一种降低橡胶木材中淀粉、蛋白质和糖类含量的处理方法,包括如下步骤:

[0037]

(1)酸化处理:在厚度为8.5cm的橡胶木材中加入质量浓度5.0%的草酸溶液120kg,浸没橡胶木材,采用温度为80℃,超声频率为80khz,超声功率为5400w,进行超声处理240min,得酸化木材;

[0038]

(2)中和处理:按质量比为4:5,在酸化木材中加入质量浓度30%的碱性纳米硅酸钠溶液150kg,ph值为11,粒径为30nm,模数为1.0,进行包括超声前期和超声振荡期的超声处理,超声前期:超声功率为1500w,超声时间为120min;超声振荡期:超声前期处理后,调整超声功率为1200w,振荡频率为250r/min,超声时间为120min;超声期和超声振荡期共为一个循环,共进行12个循环,得中和木材;

[0039]

(3)气干处理:将中和木材进行堆垛气干,放置7d,待中和木材含水量小于80%时,得气干木材;

[0040]

(4)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:于24h内

升温至98℃后,进行干燥72h,干燥期间每隔2.0h打开排气窗排气一次,干燥后继续升温至150℃,升温同时持续喷入蒸汽,升温完成停止喷入蒸汽,进行干燥96h,干燥期间每隔2.0h喷入蒸气一次;降温调湿阶段为:升温干燥阶段完成后,将温度降至80℃,待气干木材含水量小于12%时,进行调湿处理,继续降温至温度小于45℃,待气干木材含水量为12%时,得成品。

[0041]

实施例3

[0042]

一种降低橡胶木材中淀粉、蛋白质和糖类含量的处理方法,包括如下步骤:

[0043]

(1)酸化处理:在厚度为3.5cm的橡胶木材中加入质量浓度3%的醋酸溶液100kg,浸没橡胶木材,采用温度为40℃,超声频率为45khz,超声功率为1000w,超声时间为60min,进行超声处理,得酸化木材;

[0044]

(2)中和处理:按质量比为2:3,在酸化木材中加入质量浓度25%的碱性纳米硅酸钠溶液150kg,ph值为10,粒径为20nm,模数为1.8,进行包括超声前期和超声振荡期的超声处理,超声前期:超声功率为1000w,超声时间为60min;超声振荡期:超声前期处理后,调整超声功率为800w,振荡频率为220r/min,超声时间为60min;超声期和超声振荡期共为一个循环,共进行8个循环,得中和木材;

[0045]

(3)气干处理:将中和木材进行堆垛气干,放置5d,待中和木材含水量小于75%时,得气干木材;

[0046]

(4)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:于8h内升温至95℃后,进行干燥24h,干燥期间每隔1.0h打开排气窗排气一次,干燥后继续升温至140℃,升温同时持续喷入蒸汽,升温完成停止喷入蒸汽,进行干燥48h,干燥期间每隔1.0h喷入蒸气一次;降温调湿阶段为:升温干燥阶段完成后,将温度降至75℃,待气干木材含水量小于12%时,进行调湿处理,继续降温至温度小于40℃,待气干木材含水量为10%时,得成品。

[0047]

实施例4

[0048]

一种降低橡胶木材中淀粉、蛋白质和糖类含量的处理方法,包括如下步骤:

[0049]

(1)酸化处理:在厚度为3.5cm的橡胶木材中加入质量浓度3%的草酸溶液100kg,浸没橡胶木材,采用温度为60℃,超声频率为60khz,超声功率为900w,进行超声处理75min,得酸化木材;

[0050]

(2)中和处理:按质量比为2:3,在酸化木材中加入质量浓度20%的碱性纳米硅酸钠溶液150kg,ph值为10,粒径为20nm,模数为1.5,进行包括超声前期和超声振荡期的超声处理,超声前期:超声功率为800w,超声时间为45min;超声振荡期:超声前期处理后,调整超声功率为600w,振荡频率为220r/min,超声时间为45min;超声期和超声振荡期共为一个循环,共进行8个循环,得中和木材;

[0051]

(3)气干处理:将中和木材进行堆垛气干,放置5d,待中和木材含水量小于75%时,得气干木材;

[0052]

(4)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:于12h内升温至95℃后,进行干燥48h,干燥期间每隔1.0h打开排气窗排气一次,干燥后继续升温至140℃,升温同时持续喷入蒸汽,升温完成停止喷入蒸汽,进行干燥72h,干燥期间每隔1.0h喷入蒸气一次;降温调湿阶段为:升温干燥阶段完成后,将温度降至75℃,待气干木材含水

量小于12%时,进行调湿处理,继续降温至温度小于40℃,待气干木材含水量为10%时,得成品。

[0053]

实施例5

[0054]

本实施例与实施例4的区别在于:步骤(1)中,采用柠檬酸溶液替换草酸溶液,步骤如下:

[0055]

(1)酸化处理:在厚度为3.5cm的橡胶木材中加入质量浓度2%的柠檬酸溶液150kg,浸没橡胶木材,采用温度为60℃,超声频率为60khz,超声功率为900w,进行超声处理75min,得酸化木材;

[0056]

(2)中和处理:按质量比为3:5,在酸化木材中加入质量浓度15%的碱性纳米硅酸钠溶液250kg,ph值为10,粒径为20nm,模数为1.5;其余步骤同实施例4。

[0057]

实施例6

[0058]

本实施例与实施例4的区别在于:步骤(2)中,超声处理不同,即,按质量比为2:3,在酸化木材中加入质量浓度20%的碱性纳米硅酸钠溶液150kg,ph值为10,粒径为45nm,模数为4.5,进行超声功率600w超声处理120min,得中和木材;其余步骤同实施例4。

[0059]

对比例1

[0060]

本对比例与实施例4的区别在于:未进行酸化处理和中和处理,步骤如下:

[0061]

(1)气干处理:将厚度为3.5cm的橡胶木材进行堆垛气干,放置5d,待橡胶木材含水量小于75%时,得气干木材;

[0062]

(2)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:于12h内升温至95℃后,进行干燥120h,干燥期间每隔1.0h打开排气窗排气一次;降温调湿阶段为:升温干燥阶段完成后,将温度降至75℃,待气干木材含水量小于12%时,进行调湿处理,继续降温至温度小于40℃,待气干木材含水量为10%时,得成品。

[0063]

对比例2

[0064]

本对比例与实施例4的区别在于:未进行酸化处理和中和处理,步骤如下:

[0065]

(1)气干处理:将厚度为3.5cm的橡胶木材进行堆垛气干,放置5d,待橡胶木材含水量小于75%时,得气干木材;

[0066]

(2)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:于12h内升温至95℃后,进行干燥48h,干燥期间每隔1.0h打开排气窗排气一次,干燥后继续升温至130℃,升温同时持续喷入蒸汽,升温完成停止喷入蒸汽,进行干燥72h,干燥期间每隔1.0h喷入蒸气一次;降温调湿阶段为:升温干燥阶段完成后,将温度降至75℃,待气干木材含水量小于12%时,进行调湿处理,继续降温至温度小于40℃,待气干木材含水量为10%时,得成品。

[0067]

对比例3

[0068]

本对比例与实施例4的区别在于:采用水热处理替换酸化处理和中和处理,步骤如下:

[0069]

(1)水热处理:在厚度为3.5cm的橡胶木材中加入水100kg,浸没橡胶木材,采用温度为60℃,浸泡处理120min,得水热木材;

[0070]

(2)气干处理:将水热木材进行堆垛气干,放置5d,待橡胶木材含水量小于75%时,得气干木材;

[0071]

(3)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:于12h内升温至95℃后,进行干燥48h,干燥期间每隔1.0h打开排气窗排气一次,干燥后继续升温至140℃,升温同时持续喷入蒸汽,升温完成停止喷入蒸汽,进行干燥72h,干燥期间每隔1.0h喷入蒸气一次;降温调湿阶段为:升温干燥阶段完成后,将温度降至75℃,待气干木材含水量小于12%时,进行调湿处理,继续降温至温度小于40℃,待气干木材含水量为10%时,得成品。

[0072]

对比例4

[0073]

本对比例与实施例4的区别在于:未进行中和处理和高温处理,步骤如下:

[0074]

(1)酸化处理:在厚度为3.5cm的橡胶木材中加入质量浓度2%的草酸溶液100kg,浸没橡胶木材,采用温度为30℃,浸渍处理120min,得酸化木材;

[0075]

(2)气干处理:将酸化木材进行堆垛气干,放置5d,待中和木材含水量小于75%时,得气干木材;

[0076]

(3)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:于12h内升温至95℃后,进行干燥48h,干燥期间每隔1.0h打开排气窗排气一次,干燥后继续保持95℃,再进行干燥72h,干燥期间每隔1.0h喷入蒸气一次;降温调湿阶段为:升温干燥阶段完成后,将温度降至75℃,待气干木材含水量小于12%时,进行调湿处理,继续降温至温度小于40℃,待气干木材含水量为10%时,得成品。

[0077]

对比例5

[0078]

本对比例与实施例4的区别在于:未进行超声和高温处理,步骤如下:

[0079]

(1)酸化处理:在厚度为3.5cm的橡胶木材中加入质量浓度1.2%的草酸溶液150kg,浸没橡胶木材,采用温度为30℃,浸渍处理60min,得酸化木材;

[0080]

(2)中和处理:按质量比为5:6,在酸化木材中加入质量浓度25%的碱性纳米硅酸钠溶液180kg,ph值为10,粒径为20nm,模数为1.5,浸渍处理60min,得中和木材;

[0081]

(3)气干处理:将中和木材进行堆垛气干,放置5d,待中和木材含水量小于75%时,得气干木材;

[0082]

(4)高温干燥处理:包括升温干燥阶段和降温调湿阶段;升温干燥阶段为:于12h内升温至95℃后,进行干燥48h,干燥期间每隔1.0h打开排气窗排气一次,干燥后继续保持95℃,再进行干燥72h,干燥期间每隔1.0h喷入蒸气一次;降温调湿阶段为:升温干燥阶段完成后,将温度降至75℃,待气干木材含水量小于12%时,进行调湿处理,继续降温至温度小于40℃,待气干木材含水量为10%时,得成品。

[0083]

对比例6

[0084]

本对比例与实施例4的区别在于:步骤(2)中,采用氢氧化钠溶液替换碱性纳米硅酸钠溶液,即,按质量比为2:3,在酸化木材中加入质量浓度20%的氢氧化钠溶液150kg;其余步骤同实施例4。

[0085]

试验例

[0086]

实验方法:(1)含量检测:依据《林业生物质原料分析方法可溶性糖的测定》(gb/t 36056

‑

2018),检测木材的蔗糖、葡萄糖、果糖和木糖的含量;依据《林业生物质原料分析方法淀粉测定》(gb/t 35811

‑

2018)检测木材的淀粉含量,依据《林业生物质原料分析方法蛋白质含量测定》(gb/t 35809

‑

2018)检测蛋白质含量;

[0087]

(2)霉菌实验:依据《防霉剂对木材霉菌及变色菌防治效力的试验方法》(gb/t 18261

‑

2013),选择黑曲霉、绿色木霉、桔青霉和可可球二孢作为供试菌种,根据试样受霉菌和变色菌表面感染值分级标准表,计算试样受供试菌种的感染值;

[0088]

(3)根据cie的lab模式,采用爱色丽ci60便携式积分球分光色差仪测量处理前后木材表面色度学参数,确定每个参数测量随机取6个点,测定明度值l*、色度指数a*、b*,取平均值,计算明亮指数差δl*、色差δe*,其中,以对比例1橡胶木材作为对照,分别设置明亮指数差δl*、色差δe*为0.00,色差δe*计算公式如下:

[0089][0090]

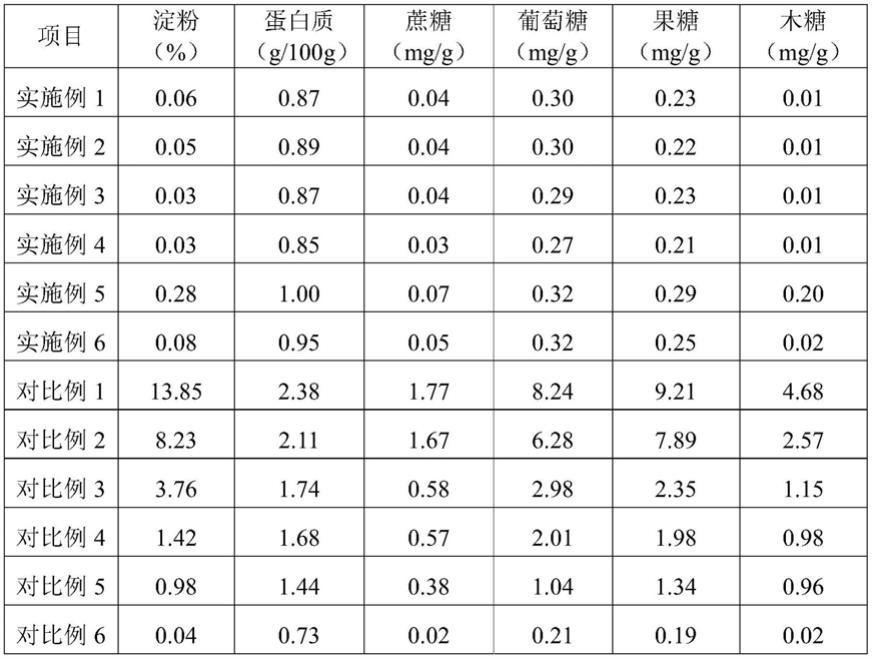

表1橡胶木材中淀粉、蛋白质、蔗糖、葡萄糖、果糖和木糖含量的结果

[0091][0092]

表2橡胶木材受霉菌和变色菌的感染值以及明亮指数差δl*和色差δe*的结果

[0093]

[0094][0095]

由上表可知,本发明科学采用酸化、中和、气干和高温快速干燥处理的方案,可显著降低橡胶木材中淀粉、蛋白质、蔗糖、葡萄糖、果糖和木糖的含量,实现橡胶木材中淀粉、蛋白质和糖类的高效分离,可显著降低黑曲霉、绿色木霉、桔青霉和可可球二孢的感染值,实现有效避免橡胶木材发生霉变的问题,起到长效防治的作用;与对比例1相比,本发明实施例1

‑

5的明亮指数差δl*、色差δe*都具有较高值,表明本发明科学结合酸化、中和、气干和高温快速干燥的处理手段,还能够提高橡胶木材的色泽,使处理后的橡胶木材颜色均一,增强美观度,进一步提高橡胶木材的使用价值和应用。

[0096]

对比例1

‑

3的淀粉、蛋白质、葡萄糖和果糖等含量都很高,表明采用酸溶液处理并结合碱性纳米硅酸钠溶液,可增加胞内物质的溶出率,提高蛋白质、淀粉和糖类等物质的分离率;对比例4和对比例5的淀粉和蛋白质等含量还较高,表明超声处理和高温可改变胞内物质的性质和状态,进一步提高物质的分离率,还有利于增强处理后的橡胶木材的美观度;对比例6采用氢氧化钠溶液进行中和处理,四种霉菌有不同程度的生长,防霉效果较差。

[0097]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。