1.本发明涉及浸渍膜纸饰面板加工技术领域,具体为一种浸渍膜纸饰面板加工用压合装置及其使用方法。

背景技术:

2.浸渍膜纸饰面板,与实木锯材相比,具有原材料要求低、来源广泛,木材利用率高,产品规格多,加工性能好,以及表面装饰多样化,广泛用于家具制造中,包括办公家具和家庭用家具,如办公桌、书架、餐桌、橱柜、衣柜、隔断等,与人们的生活息息相关。在浸渍膜纸饰板生产制造过程中,需要将浸渍纸为饰面材料经过热压牢固粘结在基材表面。

3.现有技术中,如中国专利号为:cn 112776101 a的“一种板材快速贴面生产线”,包括贴面生产线本体,所述贴面生产线本体主要包括依次设置的胶合板上料装置、胶水涂布机、饰面素材上料装置、冷压主机、出板输送装置、热压装置、凉板输送机、卸料输板机及控制各组件工作状态的控制系统;所述胶合板上料装置用于对搬运堆叠的胶合板进行上料并输送至胶水涂布机并由胶水涂布机对胶合板进行涂胶,所述饰面素材上料装置用于将饰面素材贴合在胶合板的上下外表面并将贴面后的胶合板输送至冷压主机进行冷压,所述出板输送装置用于将贴面冷压后的胶合板输送至热压装置,由热压装置对贴面冷压后的胶合板进行热压成型,所述凉板输送机与热压装置的出料口连接并将热压成型后的胶合板进行冷却。

4.但现有技术中,木材的基板在热压贴面前都会经过切割工序,从而会导致基板表面粘结上很多细小碎屑,或者在热压贴合饰面时环境中的杂物掉落在基板表面,从而在压合饰面后,饰面与基板之间会出现凸点或气泡,导致饰面板在使用时极易开裂、损坏,甚至出现饰面掉落的情况,极大的影响了饰面板的成品质量和使用寿命。

5.所以我们提出了一种浸渍膜纸饰面板加工用压合装置及其使用方法,以便于解决上述中提出的问题。

技术实现要素:

6.本发明的目的在于提供一种浸渍膜纸饰面板加工用压合装置及其使用方法,以解决上述背景技术提出的木质基板在热压贴面前都会经过切割工序,从而会导致基板表面粘结上很多细小碎屑,或者在热压贴合饰面时环境中的杂物掉落在基板表面,从而在压合饰面后,饰面与基板之间会出现凸点或气泡,导致饰面板在使用时极易开裂、损坏,甚至出现饰面掉落的情况,极大的影响了饰面板的成品质量和使用寿命的问题。

7.为实现上述目的,本发明提供如下技术方案:一种浸渍膜纸饰面板加工用压合装置,包括入板机构、浸渍膜纸放置辊、热压加工机构和出板机构,所述入板机构的前侧顶部与浸渍膜纸放置辊的底部活动安装,所述入板机构的前侧与热压加工机构的后侧底部固定安装,所述热压加工机构的前侧底部与出板机构的后侧活动安装;所述入板机构包括机架,所述机架的顶部对称固定安装有两个第一滑杆,所述第

一滑杆的两端外侧均活动安装有高压喷气机构,所述高压喷气机构包括侧板,所述侧板的一侧均匀贯穿开设有多个喷气孔,每个所述喷气孔的内侧均固定安装有喷气头,所述喷气头的一端相连通有导管,所述导管的底端相连通有高压喷射机;所述出板机构包括卡座,所述卡座的顶部固定安装有连接板,所述连接板的两端对称固定安装有两个第二滑杆,两个所述第二滑杆之间活动安装有输送机,所述第二滑杆的两端外侧均活动安装有抽空器,所述抽空器包括c型板,所述c型板的内侧活动安装有吸附膜,所述吸附膜的一侧均匀贯穿开设有多个抽吸孔,所述抽吸孔的一端相连通有分流件,所述分流件的一端相连通有抽吸管,所述抽吸管的一端相连通有真空机。

8.优选的,所述热压加工机构包括支撑座,所述支撑座的上表面固定安装有顶板,所述支撑座的顶部固定安装有支撑架,所述支撑架的两端对称固定安装有两个固定件,两个所述固定件的两侧均对称固定安装有两个液压电机,每个所述液压电机的底端均活动安装有液压杆,所述液压杆的底端活动安装有热压端头。

9.优选的,所述浸渍膜纸放置辊包括支撑杆,所述支撑杆的一端与支撑座的一侧活动安装,所述支撑杆的另一侧固定安装有立杆,所述立杆的底端与机架的前侧顶部活动安装,且立杆的顶部活动安装有支撑辊。

10.优选的,所述第一滑杆的外侧活动安装有第一紧锁件,所述第一紧锁件的一端与侧板的一侧固定安装,所述机架的顶部固定安装有底板,所述底板的两侧均贯穿开设有插孔,所述机架的底部固定安装有安装板。

11.优选的,两个所述第一滑杆之间活动安装有传动带,所述传动带的前侧活动安装有第一主动轮,所述第一主动轮和传动带的外侧均与底板的前侧活动连接。

12.优选的,所述导管的外侧与插孔的内侧插接,所述高压喷射机的一端与安装板的一侧固定安装。

13.优选的,所述第二滑杆的外侧活动安装有第二紧锁件,所述第二紧锁件的一侧与c型板的一侧活动安装,所述输送机包括输送带,所述输送带的后侧活动安装有第二主动轮,所述第二主动轮的外侧活动安装有杆件,所述杆件的底端与卡座的底部上表面固定安装,所述c型板的两端底部对称固定安装有两个滑动套件。

14.优选的,所述滑动套件的内侧与第二滑杆的外侧活动安装,所述真空机的底部与卡座的底部固定安装。

15.一种浸渍膜纸饰面板加工用压合装置的使用方法,包括以下步骤:s1、调节两个所述第一滑杆两端的所述侧板间距,直至两个所述侧板间距与基板宽度一致;s2、调节两个所述第二滑杆两端的所述c型板间距,直至两个所述c型板间距与基板宽度一致;s3、分别通过所述第一紧锁件和所述第二紧锁件,将两个所述侧板和两个所述c型板进行限位;s4、将基板放置于两个所述侧板之间的所述传动带上表面,等待基板完成饰面压覆;s5、饰面压覆完成后,在所述输送带前端接收成品饰面板即可。

16.与现有技术相比,本发明的有益效果是:

1、通过入板机构的设置,提供两种不同的饰面压合前的基板处理工序,对基板表面在饰面压合前进行清理,可有效避免饰面压合后出现凸点、气泡等现象,又对基板表面预先喷射饰面胶水,可提升饰面与基板之间的黏合度,进而提升了成品饰面板的产品质量;2、通过出板机构的设置,利用负压原理,饰面板的上下两侧将被吸附膜紧密贴附,真空机将饰面与基板之间的空气完全抽离,不仅避免了饰面与基板之间出现气泡,使得饰面与基板之间贴附得更加紧密,还能快速吸收经过热压的饰面板表面热量,加快饰面与基板之间的胶水固化,从而避免饰面与基板之间因胶水温度高而未固化开裂的问题,进而提升了成品饰面板的质量,加快饰面板的加工效率。

附图说明

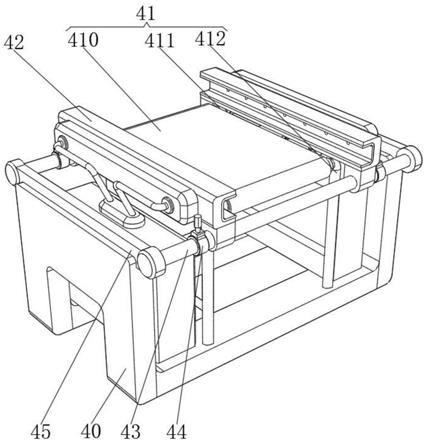

17.图1为本发明一种浸渍膜纸饰面板加工用压合装置及其使用方法的立体图;图2为本发明一种浸渍膜纸饰面板加工用压合装置的立体图;图3为本发明一种浸渍膜纸饰面板加工用压合装置的结构示意图;图4为本发明一种浸渍膜纸饰面板加工用压合装置俯视的结构立体图;图5为本发明一种浸渍膜纸饰面板加工用压合装置入板机构的结构示意图;图6为本发明一种浸渍膜纸饰面板加工用压合装置热压加工机构的结构示意图;图7为本发明一种浸渍膜纸饰面板加工用压合装置出板机构的结构示意图;图8为本发明一种浸渍膜纸饰面板加工用压合装置出板机构俯视的结构示意图。

18.图中:1、入板机构;2、浸渍膜纸放置辊;3、热压加工机构;4、出板机构;10、机架;12、第一滑杆;16、高压喷气机构;160、侧板;161、喷气孔;162、喷气头;163、导管;164、高压喷射机;40、卡座;45、连接板;43、第二滑杆;41、输送机;42、抽空器;420、c型板;421、吸附膜;422、抽吸孔;424、分流件;425、抽吸管;426、真空机;30、支撑座;31、顶板;32、支撑架;33、固定件;34、液压电机;35、液压杆;36、热压端头;20、支撑杆;21、立杆;22、支撑辊;13、第一紧锁件;11、底板;110、插孔;101、安装板;15、传动带;14、第一主动轮;44、第二紧锁件;410、输送带;411、第二主动轮;412、杆件;423、滑动套件。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施条例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1请参阅图1

‑

4,本发明提供一种技术方案:一种浸渍膜纸饰面板加工用压合装置,包括入板机构1、浸渍膜纸放置辊2、热压加工机构3和出板机构4,入板机构1的前侧顶部与浸渍膜纸放置辊2的底部活动安装,入板机构1的前侧与热压加工机构3的后侧底部固定安装,热压加工机构3的前侧底部与出板机构4的后侧活动安装,入板机构1包括机架10,机架10的顶部对称固定安装有两个第一滑杆12,第一滑杆12的两端外侧均活动安装有高压喷气机构16,高压喷气机构16包括侧板160,侧板160的一侧均匀贯穿开设有多个喷气孔161,每

个喷气孔161的内侧均固定安装有喷气头162,喷气头162的一端相连通有导管163,导管163的底端相连通有高压喷射机164,第一滑杆12的外侧活动安装有第一紧锁件13,第一紧锁件13的一端与侧板160的一侧固定安装,机架10的顶部固定安装有底板11,底板11的两侧均贯穿开设有插孔110,机架10的底部固定安装有安装板101,两个第一滑杆12之间活动安装有传动带15,传动带15的前侧活动安装有第一主动轮14,第一主动轮14和传动带15的外侧均与底板11的前侧活动连接,导管163的外侧与插孔110的内侧插接,高压喷射机164的一端与安装板101的一侧固定安装。

21.本实施例的工作原理:在将基板与饰面压合前,需要提前调整好两个高压喷气机构16的侧板160间距,以达到间距与基板宽度一致后,再将通过第一紧锁件13将两个侧板160在第一滑竿12外侧锁紧,当基板输送至两个侧板160之间后,基板将会随着传动带15向前侧位移,经过两个侧板160之间时,侧板160的喷气孔161中的喷气头162,将受高压喷射机164的作用向基板上表面喷射高速气流,进而将基板上表面的碎屑等杂物吹离基板,并且也可在一侧的高压喷射机164中灌入饰面胶水,当基板经过时,一侧的喷气头162将吹出高速气流提前将基板表面清理干净,另一侧的喷气头进而向基板表面喷射雾化胶水,提供两种不同的饰面压合前的基板处理工序,对基板表面在饰面压合前进行清理,可有效避免饰面压合后出现凸点、气泡等现象,又对基板表面预先喷射饰面胶水,可提升饰面与基板之间的粘合度,进而提升了成品饰面板的产品质量,当基板到达浸渍膜纸放置辊2后,饰面底部将落在基板上,一起通过热压加工机构3后完成饰面与基板的压合处理,最后再通过出板机构4的真空处理,即可快速完成浸渍膜纸饰面板压合加工。

22.实施例2根据图1、图2、图3、图6、图7和图8所示,出板机构4包括卡座40,卡座40的顶部固定安装有连接板45,连接板45的两端对称固定安装有两个第二滑杆43,两个第二滑杆43之间活动安装有输送机41,第二滑杆43的两端外侧均活动安装有抽空器42,抽空器42包括c型板420,c型板420的内侧活动安装有吸附膜421,吸附膜421的一侧均匀贯穿开设有多个抽吸孔422,抽吸孔422的一端相连通有分流件424,分流件424的一端相连通有抽吸管425,抽吸管425的一端相连通有真空机426,第二滑杆43的外侧活动安装有第二紧锁件44,第二紧锁件44的一侧与c型板420的一侧活动安装,输送机41包括输送带410,输送带410的后侧活动安装有第二主动轮411,第二主动轮411的外侧活动安装有杆件412,杆件412的底端与卡座40的底部上表面固定安装,c型板420的两端底部对称固定安装有两个滑动套件423,滑动套件423的内侧与第二滑杆43的外侧活动安装,真空机426的底部与卡座40的底部固定安装。

23.本实施例的工作原理:当饰面与基板经过热压加工机构3的压合后,将随着输送机41继续向前侧位移,饰面板的两侧经过c型板420时,真空机426依次通过抽吸管425、分流件424和抽吸孔422,将吸附膜421内部的空气快速抽处,因负压作用,饰面板的上下两侧将被吸附膜421紧密贴附,真空机426将饰面与基板之间的空气完全抽离,不仅避免了饰面与基板之间出现气泡,使得饰面与基板之间贴附得更加紧密,还能快速吸收经过热压的饰面板表面热量,加快饰面与基板之间的胶水固化,从而避免饰面与基板之间因胶水温度高而未固化开裂的问题,进而提升了成品饰面板的质量,加快饰面板的加工效率。

24.实施例3根据图1、图2、图3和图5所示,热压加工机构3包括支撑座30,支撑座30的上表面固

定安装有顶板31,支撑座30的顶部固定安装有支撑架32,支撑架32的两端对称固定安装有两个固定件33,两个固定件33的两侧均对称固定安装有两个液压电机34,每个液压电机34的底端均活动安装有液压杆35,液压杆35的底端活动安装有热压端头36,浸渍膜纸放置辊2包括支撑杆20,支撑杆20的一端与支撑座30的一侧活动安装,支撑杆20的另一侧固定安装有立杆21,立杆21的底端与机架10的前侧顶部活动安装,且立杆21的顶部活动安装有支撑辊22。

25.本实施例的工作原理:在支撑辊22上套接饰面卷材,当基板携带饰面经顶板31上表面时,液压电机34将控制液压杆35携带热压端头36向下位移,直至将饰面紧密压覆在基板上表面后,液压电机34再次通过控制液压杆35携带热压端头36向上位移,远离压合完成的饰面板,等待后续饰面和基板再次位移至热压端头36底部,上下往复位移,对饰面和基板进行压合处理。

26.还包括一种浸渍膜纸饰面板加工用压合装置的使用方法,包括以下步骤:s1、调节两个第一滑杆12两端的侧板160间距,直至两个侧板160间距与基板宽度一致。

27.s2、调节两个第二滑杆43两端的c型板420间距,直至两个c型板420间距与基板宽度一致。

28.s3、分别通过第一紧锁件13和第二紧锁件44,将两个侧板160和两个c型板420进行限位。

29.s4、将基板放置于两个侧板160之间的传动带15上表面,等待基板完成饰面压覆。

30.s5、饰面压覆完成后,在输送带410前端接收成品饰面板即可。

31.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。