1.本技术涉及小提琴加工技术的领域,尤其是涉及一种指板加工机床。

背景技术:

2.指板指的是小提琴上连接琴头和琴箱的长板,一般由乌木制作而成。

3.可以了解的是,指板具有一弧形曲面。由于弧形曲面的任一周向的弧度皆不同,对弧度需要十分精准,故现有的加工机床很难实现效果较好的加工。基于这么严苛的制造标准,通常小提琴的制造厂都会采用手工制作的方式制作小提琴指板。

4.针对上述中的相关技术,发明人认为手工制作指板虽然较为精准,但是人工制作指板的速度较慢,导致制作效率较低。

技术实现要素:

5.为了提高指板制作效率,本技术提供一种指板加工机床。

6.本技术提供的一种指板加工机床采用如下的技术方案:

7.一种指板加工机床,包括工作台、设置于工作台上的固定结构、辅助固定结构以及设置有铣刀的架体;

8.所述架体与所述工作台滑移连接;

9.所述固定结构,用于沿水平方向固定所述指板;

10.所述辅助固定结构,与所述工作台滑移连接,用于沿竖直方向固定所述指板,以预留加工空间;

11.所述辅助固定结构与所述架体同步移动,所述铣刀位于所述加工空间的上方。

12.通过采用上述技术方案,固定结构和辅助固定结构能够将指板固定在工作台上,当辅助固定结构沿竖直方向固定了指板的某一区域,此时铣刀也位于这以区域内的加工空间上方,以便于对该区域进行加工,进而加工机床代替了手工加工,能够提高指板的制作效率。

13.可选的,所述固定结构包括推动件和侧挡件;

14.所述侧挡件固定于所述工作台,所述侧挡件具有一直角缺口,用以抵接所述指板;

15.所述推动件,与所述工作台滑移连接,用于推动所述指板向所述侧挡件移动。

16.通过采用上述技术方案,推动件能够推动指板,使得指板抵住侧挡件的直角缺口,以将指板在水平方向上固定。由于推动件与工作台是滑移连接的,故在推动件的驱动下,指板长度方向上的任一位置都能与侧挡件贴合,进而便于对指板进行加工。

17.可选的,所述推动件与所述工作台通过滑动结构滑移连接,所述滑动结构包括开设于所述工作台的t形槽以及设置于t形槽内的连接件,所述连接件与所述推动件连接。

18.通过采用上述技术方案,推动件能够在推动指板移动时与工作台贴合,便于推动件驱动指板移动。

19.可选的,所述推动件上设置有至少一个贯穿所述推动件的顶丝。

20.通过采用上述技术方案,当旋拧顶丝至顶丝抵于工作台时,继续旋拧顶丝能够使推动件上升不再移动。当顶丝未抵于工作台时,推动件贴合于工作台,使得工作人员能够随时调整推动件的位置,便于将指板抵于侧挡件。

21.可选的,所述侧挡件包括第一侧挡件和第二侧挡件,所述第一侧挡件拼接于所述第二侧挡件,以形成所述直角缺口。

22.通过采用上述技术方案,无需对第一侧挡件和第二侧挡件进行加工便能够形成直角缺口,易于组装。

23.可选的,所述第一侧挡件和所述第二侧挡件均为矩形板,所述第一侧挡件和所述第二侧挡件靠近所述直角缺口的边缘开设有台阶。

24.通过采用上述技术方案,台阶较低的边缘具有限位效果,能够标识指板的加工位置,以使对指板的加工能够更加精准。

25.可选的,所述辅助固定结构包括两个压板装置,所述两个压板装置设置于所述工作台上,并沿所述工作台台面滑动,所述两个压板装置之间存在所述加工空间;

26.所述压板装置包括压板件、压实件和驱动件;所述压板件包括转轴、压轴和驱动轴,所述转轴固定且所述转轴、所述压轴和所述驱动轴的相对位置固定;

27.所述压实件,连接所述压轴;

28.所述驱动件,连接所述驱动轴,用于驱动所述压板件相对所述转轴竖直转动,以通过所述压实件将指板压实在所述工作台上。

29.通过采用上述技术方案,由于转轴固定且转轴、压轴及驱动轴相对位置固定,故当驱动件驱动驱动轴向加工空间移动,压轴向指板移动,进而使得压实件与指板抵接,以在竖直方向上将指板固定。

30.可选的,所述压板装置还包括载板,所述转轴水平设置于两个所述载板彼此靠近的一侧且与所述载板铰接,所述压轴朝向另一所述载板;

31.所述载板上设置有两固定件,所述两固定件彼此靠近的侧面相对且平行,所述驱动件与所述两固定件转动连接并通过锁定机构锁定。

32.通过采用上述技术方案,当驱动件驱动驱动轴转动时,压轴能够向指板转动,压实件也能与指板抵接。当驱动件驱动驱动轴移动时,驱动件能够随之转动,以降低驱动件因受力过大而损坏的可能。

33.可选的,所述锁定机构包括锁定件、开设于一个所述固定件上的中间孔和开设于另一个所述固定件上的锁定孔;所述锁定件穿过所述中间孔并与所述锁定孔锁紧。

34.通过采用上述技术方案,易于将驱动件安装于固定件上并锁紧,也易于将驱动件拆下。

35.可选的,所述两个压板装置通过至少两个相同的连接板连接。

36.89+9通过采用上述技术方案,能够使得两个压板装置位于工作台上任一位置上时,两者之间存在的加工空间都保持不变。

37.综上所述,本技术包括以下至少一种有益技术效果:

38.1.固定结构和辅助固定结构能够将指板固定在工作台上,当辅助固定结构沿竖直方向固定了指板的某一区域,此时铣刀也位于这以区域内的加工空间上方,以便于对该区域进行加工,进而加工机床代替了手工加工,能够提高指板的制作效率;

39.2.推动件能够推动指板,使得指板抵住侧挡件的直角缺口,以将指板在水平方向上固定。由于推动件与工作台是滑移连接的,故在推动件的驱动下,指板长度方向上的任一位置都能与侧挡件贴合,进而便于对指板进行加工;

40.3.由于转轴固定且转轴、压轴及驱动轴相对位置固定,故当驱动件驱动驱动轴向加工空间移动,压轴向指板移动,进而使得压实件与指板抵接,以在竖直方向上将指板固定。

附图说明

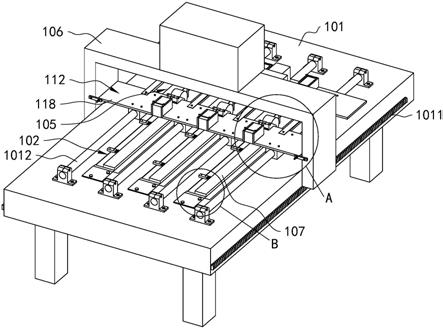

41.图1是本技术实施例的指板加工机床的结构示意图。

42.图2是图1中a处的局部放大图。

43.图3是图1中b处的局部放大图。

44.图4是本技术实施例中固定结构剖视图的局部放大图。

45.图5是本技术实施例中驱动件、压板件和压实件的结构示意图。

46.附图标记说明:101、工作台;1011、传动齿条;1012、滑杆;102、固定结构;103、推动件;104、侧挡件;1041、第一侧挡件;1042、第二侧挡件;105、辅助固定结构;106、架体;107、指板;108、直角缺口;109、台阶;110、滑动结构;1101、t形槽;1102、连接件;111、顶丝;112、压板装置;113、加工空间;114、压板件;1141、转轴;1142、压轴;1143、驱动轴;115、压实件;116、驱动件;117、连接板;118、载板;119、固定件;120、转动轴;121、锁定机构;1211、锁定件;1212、中间孔;1213、锁定孔;122、连接环。

具体实施方式

47.以下结合附图1

‑

5对本技术作进一步详细说明。

48.本技术实施例公开一种指板加工机床,用于加工指板。与相关技术相比,指板加工机床制作指板的效率要比人工制作指板的效率高。

49.参照图1和图2,指板加工机床包括工作台101、设置于工作台101上的固定结构102、辅助固定结构105以及设置有铣刀的架体106。固定结构102和辅助固定结构105用于将指板107固定于工作台101上,固定结构102沿水平方向固定指板107,辅助固定结构105沿竖直方向固定指板107。其中,辅助固定结构105在固定指板107的同时,还为铣刀提供了一定的加工空间113,并且辅助固定结构105与工作台101滑移连接,以便于在架体106移动时,辅助固定结构105能够与架体106同步移动。

50.参照图1,工作台101为供指板107进行加工的平台,架体106与工作台101滑移连接。具体在工作台101的侧边设置有传动齿条1011,相应地,在架体106的底部设置有传动齿轮,以便于架体106在工作台101上滑移。作为一种常见的工作台101以及设置有铣刀的架体106,其主体结构和基础功能部件为成熟技术,且本技术并不涉及对该部分的改进,故此处不对其作详细说明。

51.参照图1和图3,当然,为了提高指板107制作的效率,铣刀可以设置有多个。

52.固定结构102包括推动件103和侧挡件104。其中,推动件103用于驱动指板107向侧挡件104移动,使得指板107与侧挡件104贴合,以防止在加工的过程中指板107移动而导致制成的指板107发生不合格的情况。

53.侧挡件104设置于工作台101上,其具有一用于抵接指板107的直角缺口108。侧挡件104包括第一侧挡件1041和第二侧挡件1042,第一侧挡件1041和第二侧挡件1042优选为厚度相同、大小不一的矩形板材。可以了解的是,指板107为条形板,是截面沿其长度方向逐渐增大的条形板,第一侧挡件1041用于与指板107宽度方向上的一侧抵接,第二侧挡件1042用于与指板107长度方向上的一侧抵接。具体地,第一侧挡件1041通过诸如螺栓连接等固定方式固定设置于工作台101上。同理,第二侧挡件1042也以相同的方式固定设置于工作台101上,且第二侧挡件1042与第一侧挡件贴合,具体为第二侧挡件1042在长度方向的一侧与第一侧挡件1041贴合。

54.参照图3,值得说明的是,第一侧挡件1041和第二侧挡件1042除了用于固定指板107的水平位置,还具有限位功能,即限定指板107加工的最大范围。当指板107抵接于第一侧挡件1041和第二侧挡件1042时,未经加工的指板107的高度高于第一侧挡件1041和第二侧挡件1042的厚度。在加工过程中,铣刀能够加工的范围为指板107高于第一侧挡件1041和第二侧挡件1042的部分,因此预设第一侧挡件1041和第二侧挡件1042的厚度能够限定指板107加工的最大范围,以使指板107加工得更加精准。

55.当然,第一侧挡件1041和第二侧挡件1042可以再厚一点,此时,为了使第一侧挡件1041和第二侧挡件1042具有限位功能,可以在第一侧挡件1041和第二侧挡件1042沿直角缺口108的边缘开设有一台阶109,且台阶109所在平面的高度标识了指板107的加工范围。

56.参照图1和图3,推动件103设置于与第一侧挡件1041和第二侧挡件1042相对的位置,其伸缩部朝向直角缺口108,且通过滑动结构110与工作台101滑移连接,以便于推动件103推动指板107向第一侧挡件1041和第二侧挡件1042移动。

57.参照图3和图4,滑动结构110包括开设于工作台101的t形槽1101及设置于t形槽1101内的连接件1102。t形槽1101用于供推动件103沿平行于第二侧挡件1042长度方向的方向移动。连接件1102由两个部分组成,其设置于t形槽1101内的部分呈t字形,其另一部分与推动件103转动连接。具体的,推动件103靠近工作台101的一面同轴开设有两个尺寸不同的圆柱形槽,径长较小的圆柱形槽更靠近于推动件103靠近工作台101的一面,相应的,连接件1102与推动件103转动连接的部分呈圆柱形,并设置于径长较大的圆柱形槽内。其中,连接件1102设置于t形槽1101的部分与t形槽1101间隙配合,设置于径长较大的圆柱形槽的部分与径长较大的圆柱形槽间隙配合,以便于在推动件103推动指板抵于第二侧挡件1042上时,推动件103能够配合指板107的形状及时作出调整。

58.当然,为了便于工作人员调节推动件103的位置,在推动件103上还设置有至少一个顶丝111。在本技术中顶丝111设置有两个。具体来说,推动件103上沿其高度方向开设有两个通孔,两个通孔为螺纹孔。两个顶丝111分别穿过两个通孔,当旋拧顶丝111至与工作台101抵接时,继续旋拧顶丝111,使得推动件103与连接件1102上升,以固定推动件103的位置;当将顶丝111旋拧至不再与工作台101抵接时,则推动件103与连接件1102下降,工作人员即可调整推动件103的位置。在本技术实施例中,推动件103优选为气缸。

59.参照图1、图2和图5,辅助固定结构105包括两个压板装置112,两个压板装置112之间存在有预设的加工空间113。其中,一个压板装置112包括压板件114、压实件115和驱动件116,驱动件116驱动压板件114,使得与压板件114连接的压实件115绕压板件114的转轴1141竖直转动,直至压实件115与指板107抵接,进而将指板107在竖直方向固定,以降低在

加工过程中指板107受铣刀振动的影响而导致制成的指板107发生不合格的情况。

60.参照图1和图2,两个压板装置112通过至少两个相同的条形连接板117连接。具体地,压板装置112还包括载板118,两个载板118水平放置,且两个载板118的边缘齐平。连接板117的两端分别连接两个载板118彼此靠近的一侧上相对应的一点。连接板117除了具有连接功能,还能够使两个载板118位于工作台101台面任意一位置上时,两个载板118之间存在的加工空间113始终不变。

61.由于两个压板装置112是相对设置的,故下面只对一个压板装置112进行详细介绍。

62.可以了解的是,载板118为矩形板,在其长度方向上的一侧开设有一个矩形豁口,压板件114设置于豁口处,与载板118转动连接。

63.参照图1和图5,压板件114包括转轴1141、压轴1142和驱动轴1143,且转轴1141、压轴1142和驱动轴1143的相对位置固定。为此,压板件114优选为三棱柱型,其底面为直角三角形。相应地,转轴1141设置于连接两直角的棱边处,压轴1142及驱动轴1143分别设置于其他两条棱边处。其中,压板件114通过转轴1141插设于豁口处,转轴1141呈水平姿态,转轴1141与豁口可以是过盈配合的。需要注意的是,在装配压板件114时,相较于驱动轴1143,压轴1142更靠近于工作台101,以便于驱动驱动轴1143绕定轴转动时,压轴1142能够抵住指板107,以实现在竖直方向上将指板107固定。

64.参照图2和图5,压实件115设置于压轴1142上。具体的,压实件115呈筒状,套设于压轴1142上。压实件115具有一定的厚度,其内径与压轴1142的径长相同。

65.驱动件116通过两固定件119设置于载板118上。可知的,两固定件119竖直设置于载板118上。两固定件119彼此靠近的一侧平行且相对设置。在本技术实施例中,两固定件119优选为尺寸相同的矩形板。驱动件116与两固定件119铰接,并且驱动件116的伸缩部朝向压板件114。在一些实施例中,驱动件116上开设有贯穿驱动件116的连接孔,连接孔内设置有转动轴120。相应地,在两固定件119彼此靠近的一侧上均开设有盲孔。驱动件116与两固定件119是间隙配合的,将带有转动轴120的驱动件116插设于两盲孔中,即可完成驱动件116的安装。

66.由于驱动件116与两固定件119是间隙配合的,故驱动件116容易在使用过程中发生松动。为此,在两固定件119上还设置有锁定机构121。锁定机构121包括锁定件1211、开设于一个固定件119的中间孔1212和开设于另一个固定件119的锁定孔1213。锁定件1211由中间孔1212远离锁定孔1213的一侧穿过,并穿设于锁定孔1213内,与锁定孔1213锁紧,以将驱动件116与两固定件119固定。可以理解的是,上述提及的中间孔1212和锁定孔1213所在的位置高于盲孔所在的位置,以获得较好的锁紧效果。

67.参照图5,在本技术实施例中,锁定件1211优选为螺栓,相应的,锁定孔1213为螺纹孔。工作人员通过旋拧使得螺栓与锁定孔1213锁紧。其中,锁紧程度取决于螺栓于锁定孔1213的连接强度。螺栓与锁定孔1213的连接面积越多,即螺栓于锁定孔1213的连接强度越高。当然,螺栓与锁定孔1213连接还便于拆卸。

68.参照图2,考虑到操作步骤的复杂程度,驱动件116可选择气缸。

69.可以理解的是,两个载板118上相对设置的压板件114、压实件115和驱动件116能够沿竖直方向对一块指板107固定,以便于铣刀对一块指板107进行加工。当两个载板118长

度方向较长时,每块载板118上都可沿其长度方向上的一侧设置有多个压板件114、压实件115和驱动件116,其中压板件114、压实件115和驱动件116一一对应,使得该装置能够供多块指板107同时进行加工,这样很大程度地提高了指板107制作的效率。

70.参照图1和图2,在载板118远离驱动件116的一面还设置有连接环122,多个连接环122套设于工作台101上设置的滑杆1012,这使得辅助固定装置能够与工作台101滑移连接。值得说明的是,当铣刀对指板107上另一位置进行加工时,首先要移动架体106的位置,使得铣刀位于指板107待加工的位置上方。为了防止铣刀加工时产生的振动影响最终指板107的质量,辅助固定结构105要将铣刀沿指板107长度方向的两侧固定住,故辅助固定结构105应该与架体106同步移动,以使辅助固定结构105与铣刀的相对位置固定。

71.参照图1和图2,为此,本技术实施例中将辅助固定结构105与架体106固定连接。具体来说,架体106靠近固定结构102的一侧采用诸如螺栓等固定方式连接有条形的中间板。靠近固定结构102的载板118靠近固定结构102的一侧设置有螺杆,螺杆的轴线位于辅助固定结构105的移动方向上。中间板的一端设置于架体106上,另一端开设有供螺杆穿过的通孔,该通孔贯穿中间板的两侧。螺杆穿过通孔并通过螺母锁紧,以实现辅助固定结构105与架体106的固定连接。

72.本技术实施例一种指板加工机床的实施原理为:设置于工作台101上的固定结构102通过第一侧挡件1041、第二侧挡件1042以及推动件103限定指板107的水平位置,设置于工作台101上的辅助固定结构105能够在铣刀沿指板107长度方向的两侧压实指板107,以减少铣刀加工时产生的振动对指板107质量的影响。辅助固定结构105与工作台101滑移连接,并与架体106同步移动,使得铣刀始终位于辅助固定结构105预留的加工空间113上方,进而便于对指板107进行加工。与人工制作指板107相比,制作指板107的效率获得提高。

73.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。