1.本发明涉及盒子生产领域,具体为一种盒子侧板快速拼装机。

背景技术:

2.传统木质、竹制盒子的安装拼接,大多采用钉子或胶水进行拼接,在使用钉子或胶水进行拼接时,需要人工对连接处进行定位安装,并且还需自行对连接处进行打胶或打钉处理,生产效率较低并且浪费了大量人工在组装工序中,同时,当采用胶水拼接时,打胶拼接的工序后,还需对其连接处进行长时间高强度的挤压处理,这使得整个生产过程的时间再次延长,进一步降低了生产效率。

技术实现要素:

3.本发明的目的在于提供一种盒子侧板快速拼装机,以解决上述背景技术中提出的传统盒子拼接生产的生产效率低,以及浪费了大量劳动力的问题。

4.为实现上述目的,本发明提供如下技术方案:一种盒子侧板快速拼装机,包括底架、位于底架上方与外界固定支撑件连接的滑动架以及设置在滑动架靠近底架一侧的转动连接底座,在底架和滑动架之间分别设有送料机构、翻转机构和拼接机构,在转动连接底座与滑动架之间设置有与拼接机构连接的转移机构;送料机构设有五个,分别用于盒子底板和四个侧板的送料,送料机构通过对称设置在送料机构两侧的连接板与外界固定件连接;翻转机构设有四个,两两一组,每组关于滑动架对称分布,两组沿着滑动架长度方向排布,翻转机构安装在送料机构靠近滑动架的一侧,用于对送料后的侧板进行位置调整;拼接机构设有两个,位于每组翻转机构之间,拼接机构安装于滑动架的正下方,拼接机构在滑动架上水平滑动,拼接机构用于对盒子的底板和侧板进行相互拼接;转移机构设置在拼接机构与滑动架之间,且与拼接机构转动连接,与滑动架滑动连接,转移机构用来将一次拼接完毕后的底板和两个侧板转移位置。四个送料结构分别关于两组翻转机构对称设置,剩余的一个送料结构位于两组翻转机构的连线上,且位于远离滑动架的一侧。

5.优选的,送料机构包括固定设置在底架上端面的安装底板、对称固定设置上端面的第一导轨、配合设置在第一导轨上方且在第一导轨上滑动的进给块、设置在进给块上方与连接板连接的存储组件和设置在进给块内的调节组件;存储组件用来对盒子底板以及侧板进行存储;调节组件用来自由调节控制存储组件存储底板以及侧板的长度。

6.优选的,存储组件包括固定安装在连接板中部的中间杆、对称设置在中间杆上下两侧的辅助滑动杆、滑动设置在辅助滑动杆上的两个连接筒、固定在连接筒一侧的存储限位板和固定在存储限位板底部的对接条;对接条与第一导轨的安装朝向相同,盒子底板或侧板竖直堆叠在两个存储限位板之间,辅助滑动杆的两端固定在连接板上。

7.优选的,调节组件包括固定安装在进给块内的滑动杆、滑动设置在滑动杆上的两个调节块和固定安装在调节块上端面的推动臂;滑动杆至少为两根,两个对接条的相对一侧端面与推动臂滑动连接,两个调节块同步反向运动,调节块依次通过推动臂和对接条带

动存储限位板调节相对距离,推动臂与存储在存储限位板之间的底板和侧板接触,并带动底板和侧板在对接条的上端面滑动。

8.优选的,翻转机构包括固定设置在底架上端面的固定底板、对称固定在固定底板上端面的第二导轨、滑动设置于第二导轨上端面的线性驱动元件、固定设置在线性驱动元件的上端的承接板、对称固定在承接板上端面一端的贴合板、设置在贴合板上方的翻转块和将翻转块贯穿并与外界动力件连接的驱动轴,驱动轴与翻转块为固定连接,翻转块内设置有可供侧板通过的滑槽;每组内的两个翻转机构中的贴合板为相对设置,每组内的两个翻转机构中的线性驱动元件同步反向运动,线性驱动元件同步反向运动用来调节两个承接板之间的间距,翻转块在驱动轴的作用下进行转动。

9.优选的,转移机构包括伸缩组件、转动组件、第三导轨、设置在滑动架下方的矩形板以及驱动板;第三导轨为一对设置,且固定安装在滑动架远离底架一侧端面,驱动板滑动设置于第三导轨上,驱动板内部设置有使驱动板直线移动的直线电机;伸缩组件安装在驱动板上,矩形板与伸缩组件固定连接,伸缩组件用来控制转动组件竖直方向的升降;转动组件安装在伸缩组件靠近底架的一侧,转动组件用来对底板与一对侧板拼接完毕的盒子进行转动。

10.优选的,伸缩组件包括固定设置在驱动板的上端壁的伸缩气缸、与伸缩气缸动力连接且与矩形板固定连接的气缸杆。

11.优选的,转动组件包括固定在转动连接底座上端面的旋转块、转动设置在旋转块上侧的电机安装底座、设置在电机安装底座上端面的转动电机;转动电机通过电机安装底座驱动旋转块转动,进而通过转动连接底座带动拼接机构转动;电机安装底座的上端面设置有与矩形板固定连接的第一支撑柱,第二支撑柱至少设置四个,且等角度圆周阵列设置在气缸安装底座的上端面,第一支撑柱的数量至少为四个,且关于转动电机对称设置为两组,每组内的第一支撑柱延电机安装底座的外侧边平行分布。

12.优选的,拼接机构包括固定设置在转动连接底座下端面的第二支撑柱、固定设置在第二支撑柱下端的气缸安装底座、固定设置在气缸安装底座上端面的组合气缸、设置在气缸安装底座两侧与组合气缸动力连接的辅助安装块、滑动设置在气缸安装底座下端面的两个压力块、对称设置在压力块两侧的限位块和设置在压力块下方且与压力块相互垂直的按压块;压力块上设置有关于压力块对称设置且下端与按压块固定连接的按压气缸,限位块和压力块之间滑动设置有配合杆,限位块带动压力块在配合杆上滑动,以调节两个压力块之间的距离。

13.与现有技术相比,本发明的有益效果是:通过对盒子生产流程中的拼接和板材运送进行自动化设置,提高了盒子在组装、拼接时的效率,同时降低了人力成本的投入,在板材拼接后仍可对板材连接部分进行压力作用,无需后续继续使用挤压机对连接处进行挤压,进一步提高了盒子的生产效率。

附图说明

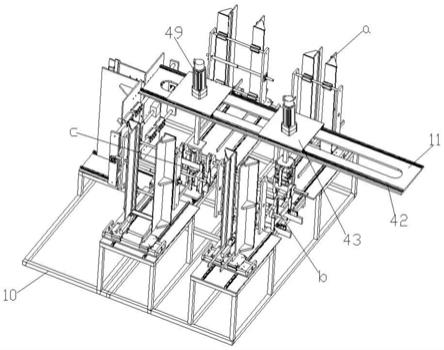

14.图1为本发明结构示意图;图2为本发明送料机构的结构示意图;图3为本发明翻转机构的结构示意图;

图4为本发明拼接机构的结构示意图。

15.图中:a、送料机构;b、翻转机构;c、拼接机构;d、转移机构;a1、存储组件;a2、调节组件;d1、伸缩组件;d2、转动组件;10、底架;11、滑动架;13、安装底板;14、第一导轨;15、进给块;16、调节块;18、连接板;19、连接筒;21、中间杆;22、存储限位板;23、对接条;24、承接板;25、线性驱动元件;26、固定底板;27、第二导轨;28、驱动轴;29、翻转块;30、矩形板;31、气缸杆;32、第一支撑柱;33、组合气缸;34、按压块;35、按压气缸;36、压力块;37、辅助安装块;38、第二支撑柱;39、转动电机;40、辅助滑动杆;41、贴合板;42、第三导轨;43、驱动板;44、电机安装底座;45、配合杆;46、气缸安装底座;47、限位块;48、转动连接底座;49、伸缩气缸;50、旋转块;51、滑动杆;52、推动臂。

具体实施方式

16.请参阅图1

‑

4,本发明提供一种技术方案:一种盒子侧板快速拼装机,包括底架10、位于底架10上方与外界固定支撑件连接的滑动架11以及设置在滑动架11靠近底架10一侧的转动连接底座48,在底架10和滑动架11之间分别设有送料机构a、翻转机构b和拼接机构c,在转动连接底座48与滑动架11之间设置有与拼接机构c连接的转移机构d;送料机构a设有五个,分别用于盒子底板和四个侧板的送料,送料机构a通过对称设置在送料机构a两侧的连接板18与外界固定件连接;翻转机构b设有四个,两两一组,每组关于滑动架11对称分布,两组沿着滑动架11长度方向排布,翻转机构b安装在送料机构a靠近滑动架11的一侧,用于对送料后的侧板进行位置调整;拼接机构c设有两个,位于每组翻转机构b之间,拼接机构c安装于滑动架11的正下方,拼接机构c在滑动架11上水平滑动,拼接机构c用于对盒子的底板和侧板进行相互拼接;转移机构d设置在拼接机构c与滑动架11之间,且与拼接机构c转动连接,与滑动架11滑动连接,转移机构d用来将一次拼接完毕后的底板和两个侧板转移位置。四个送料结构a分别关于两组翻转机构b对称设置,剩余的一个送料结构a位于两组翻转机构b的连线上,且位于远离滑动架11的一侧。

17.请参阅图1和2,送料机构a包括固定设置在底架10上端面的安装底板13、对称固定设置上端面的第一导轨14、配合设置在第一导轨14上方且在第一导轨14上滑动的进给块15、设置在进给块15上方与连接板18连接的存储组件a1和设置在进给块15内的调节组件a2;存储组件a1用来对盒子底板以及侧板进行存储;调节组件a2用来自由调节控制存储组件a1存储底板以及侧板的长度。

18.请参阅图2,存储组件a1包括固定安装在连接板18中部的中间杆21、对称设置在中间杆21上下两侧的辅助滑动杆40、滑动设置在辅助滑动杆40上的两个连接筒19、固定在连接筒19一侧的存储限位板22和固定在存储限位板22底部的对接条23;对接条23与第一导轨14的安装朝向相同,盒子底板或侧板竖直堆叠在两个存储限位板22之间,辅助滑动杆40的两端固定在连接板18上。

19.请参阅图2,调节组件a2包括固定安装在进给块15内的滑动杆51、滑动设置在滑动杆51上的两个调节块16和固定安装在调节块16上端面的推动臂52;滑动杆51至少为两根,两个对接条23的相对一侧端面与推动臂52滑动连接,两个调节块16同步反向运动,调节块16依次通过推动臂52和对接条23带动存储限位板22调节相对距离,推动臂52与存储在存储限位板22之间的底板和侧板接触,并带动底板和侧板在对接条23的上端面滑动。

20.请参阅图3,翻转机构b包括固定设置在底架10上端面的固定底板26、对称固定在固定底板26上端面的第二导轨27、滑动设置于第二导轨27上端面的线性驱动元件25、固定设置在线性驱动元件25的上端的承接板24、对称固定在承接板24上端面一端的贴合板41、设置在贴合板41上方的翻转块29和将翻转块29贯穿并与外界动力件连接的驱动轴28,驱动轴28与翻转块29为固定连接,翻转块29内设置有可供侧板通过的滑槽;每组内的两个翻转机构b中的贴合板41为相对设置,每组内的两个翻转机构b中的线性驱动元件25同步反向运动,线性驱动元件25同步反向运动用来调节两个承接板24之间的间距,翻转块29在驱动轴28的作用下进行转动。

21.请参阅图4,转移机构d包括伸缩组件d1、转动组件d2、第三导轨42、设置在滑动架11下方的矩形板30以及驱动板43;第三导轨42为一对设置,且固定安装在滑动架11远离底架10一侧端面,驱动板43滑动设置于第三导轨42上,驱动板43内部设置有使驱动板43直线移动的直线电机;伸缩组件d1安装在驱动板43上,矩形板30与伸缩组件d1固定连接,伸缩组件d1用来控制转动组件d2竖直方向的升降;转动组件d2安装在伸缩组件d1靠近底架10的一侧,转动组件d2用来对底板与一对侧板拼接完毕的盒子进行转动。

22.请参阅图4,伸缩组件d1包括固定设置在驱动板43的上端壁的伸缩气缸49、与伸缩气缸49动力连接且与矩形板30固定连接的气缸杆31。

23.请参阅图4,转动组件d2包括固定在转动连接底座48上端面的旋转块50、转动设置在旋转块50上侧的电机安装底座44、设置在电机安装底座44上端面的转动电机39;转动电机39通过电机安装底座44驱动旋转块50转动,进而通过转动连接底座48带动拼接机构c转动;电机安装底座44的上端面设置有与矩形板30固定连接的第一支撑柱32,第二支撑柱38至少设置四个,且等角度圆周阵列设置在气缸安装底座46的上端面,第一支撑柱32的数量至少为四个,且关于转动电机39对称设置为两组,每组内的第一支撑柱32延电机安装底座44的外侧边平行分布。

24.请参阅图4,拼接机构c包括固定设置在转动连接底座48下端面的第二支撑柱38、固定设置在第二支撑柱38下端的气缸安装底座46、固定设置在气缸安装底座46上端面的组合气缸33、设置在气缸安装底座46两侧与组合气缸33动力连接的辅助安装块37、滑动设置在气缸安装底座46下端面的两个压力块36、对称设置在压力块36两侧的限位块47和设置在压力块36下方且与压力块36相互垂直的按压块34;压力块36上设置有关于压力块36对称设置且下端与按压块34固定连接的按压气缸35,限位块47和压力块36之间滑动设置有配合杆45,限位块47带动压力块36在配合杆45上滑动,以调节两个压力块36之间的距离。

25.起始状态,用来拼接的板材在拼接处打胶后放入两个存储限位板22之间并使其竖直向上堆叠,此时最下侧的板材与推动臂52接触并被对接条23支撑,辅助安装块37与气缸安装底座46侧面贴合,气缸杆31完全位于伸缩气缸49内,此时相对设置的辅助安装块37之间的连线与长板送料机构形成的连线重叠,翻转块29内的滑槽与水平面平行,第二个拼接机构位于滑动架11远离短板送料机构的一端。

26.工作时,底板送料机构中的进给块15启动,从而依次通过滑动杆51和调节块16带动推动臂52移动,从而使推动臂52推动底板板材向位于长板送料机构中部的两个固定底板26之间所形成的空间移动,当底板板材移动至两个固定底板26之间的空间内时,进给块15反向复位,同时带动滑动杆51、调节块16和推动臂52复位移动,同时长板送料机构中的进给

块15启动,通过上述过程使长板板材向位于翻转块29内滑槽的方向推动,当长板板材推动至翻转块29内的滑槽内时,长板送料机构中的进给块15反向复位,同时带动长板送料机构中的滑动杆51、调节块16和推动臂52复位移动;复位完毕后,第一个拼接机构c中的伸缩气缸49启动,从而使气缸杆31从伸缩气缸49内伸出,并带动矩形板30以及矩形板30下方的零件向下移动,同时组合气缸33启动,从而带动辅助安装块37向远离气缸安装底座46的方向移动,同时按压气缸35启动,使按压块34向下伸出,在伸缩气缸49启动的同时,驱动轴28转动并带动翻转块29进行翻转,使翻转块29内部的滑槽由水平状态变为竖直状态,此时由于长板板材与翻转块29内滑槽存在一定摩擦力,长板板材并不会在重力作用下向下滑落;当矩形板30依次通过第一支撑柱32、电机安装底座44、旋转块50、转动连接底座48、第二支撑柱38、气缸安装底座46带动压力块36向下移动时,压力块36两侧较长边会在移动过程中与长板板材中部发生接触,并使长板板材在翻转块29内的滑槽中向下移动,最终使长板板材与承接板24上端面接触并保持直立状态,此时伸缩气缸49停止,并且按压块34与底板板材紧密接触,使底板板材无法移动,而后组合气缸33反向启动使辅助安装块37向靠近气缸安装底座46的方向复位,复位过程中辅助安装块37下端带动长板板材向靠近底板板材的方向移动,最终使长板板材安装在底板板材的长边上,此时辅助安装块37对长板板材仍保持夹紧状态,而后伸缩气缸49反向启动,从而通过气缸杆31带动矩形板30向上复位,同时经由上述连动关系带动辅助安装块37向上复位,此时已安装完毕的底板板材和长板板材跟随辅助安装块37向上移动;当矩形板30复位完毕后,伸缩气缸49停止,而后转动电机39启动,从而通过电机安装底座44带动旋转块50转动,进而带动转动连接底座48转动,当底板板材转动九十度时,转动电机39停止,而后第一个拼接机构c中的驱动板43在内部设置的常规直线电机的驱动下,开始在滑动架11上的第三导轨42上滑动,并向靠近短板送料机构的方向移动,从而使安装完毕的长板板材和底板板材向靠近短板送料机构的方向移动,当安装完毕的底板板材和长板板材移动至短板送料机构之间的翻转机构b正上方时停止运动,而后,第一个拼接机构c中的伸缩气缸49正向启动,经由上述过程使安装完毕的底板板材和长板板材放置在两个固定底板26之间的空间中,而后伸缩气缸49反向启动复位;复位完毕后,第一个拼接机构c移动至长板送料机构之间,而后第二个拼接机构c中的驱动板43移动至短板送料机构之间的翻转机构b正上方,同时短板送料机构中的进给块15启动,从而通过滑动杆51、调节块16带动推动臂52向靠近翻转机构b的方向移动,进而将短板板材向翻转机构b的方向推动,最终通过上述过程使短板板材机构进入翻转块29上的滑槽内,而后进给块15反向启动带动推动臂52、调节块16、推动臂52复位;复位完毕后进给块15关闭,而后第二个拼接机构c中的伸缩气缸49启动,翻转块29以驱动轴28为轴心翻转九十度,使滑槽处于竖直状态,而后经由上述过程使按压块34紧压底板板材,同时在压力块36的作用下将短板板材压在承接板24上表面,而后组合气缸33反向移动时辅助安装块37将短板板材安装在底板板材上,在安装的同时辅助安装块37还对长板板材进行挤压,以防止在短板板材安装时长板板材散落,当短板板材安装完毕后整个盒子拼装完成。