1.本发明涉及隧道管片运输技术领域,特别是指一种直达式管片吊运系统及控制方法。

背景技术:

2.随着我国城市地铁的大规模建设,盾构机以其自动化程度高、施工安全度高、污染小等优势,逐步得到广泛应用。目前盾构机内管片吊运拼装方式有两种:

①

管片吊机+管片输送装置+管片拼装机,

②

直达式管片吊机+管片拼装机,即直达式管片吊运系统(管片吊机抓取管片能够直接到达拼装机待抓取区域,无需管片输送装置),第二种方式因其成本低、运输效率高而被逐渐广泛应用。

3.然而直达式管片吊运系统目前同样存在一些缺陷:

①

管片吊机与管片拼装机的施工操作存在重叠区域,有可能造成因误操作产生碰撞的重大安全隐患和经济损失;

②

大吨位直达式管片吊运系统(载荷≮6t)在全行程(直线段+斜坡段)调平困难、防止异常摆动的能力有限,例如专利cn201910355965提出了一种管片吊机防摆控制系统,该方法是利用重力及防摆油缸的伸缩实现管片吊机摆动机构调平、防摆的目的,但是其关于防摆油缸的控制方法存在缺陷,管片吊机摆动机构在全行程中无法同时实现重载、空载均能利用自身重力调平的目的,最终导致无法顺利抓取释放管片;且控制精度低,影响施工效率。

技术实现要素:

4.针对上述背景技术中的不足,本发明提出一种直达式管片吊运系统及控制方法,解决了现有技术中管片吊运效率不高的问题。

5.本发明的技术方案是这样实现的:一种直达式管片吊运系统控制方法,包括联锁防撞系统的控制方法和全程防摆系统的控制方法;所述联锁防撞系统的控制方法以设置在管片拼装机与管片吊机之间的联锁机构为位点监控元件,通过联锁机构的开闭对管片吊机与管片拼装机之间相对位置关系进行控制调节;所述全程防摆系统的控制方法以设置在管片吊机上且并联设置的阀组为控制单元,通过至少两个阻尼油缸对管片吊机的吸盘夹爪进行控制调平。

6.所述阀组包括第一阀组和第二阀组,阻尼油缸包括第一阻尼油缸和第二阻尼油缸,第一阀组和第二阀组并联设置在第一阻尼油缸和第二阻尼油缸之间的管路上,管路上还连接有蓄能器;第一阻尼油缸和第二阻尼油缸设置在管片吊机的吸盘夹爪的两侧且提供吸盘夹爪摆动的动力。

7.作为优选方式,所述第一阀组包括电磁阀ⅰ和小流量节流阀,第二阀组包括电磁阀ⅱ和大流量节流阀;管片吊机重载时,后台控制器同步控制电磁阀ⅰ与管片吊机的驱动装置;管片吊机空载时,后台控制器同步控制电磁阀ⅱ与管片吊机的驱动装置。

8.通过阻尼油缸对管片吊机的吸盘夹爪进行控制调平包括如下两种情况:当管片吊机重载时:a1:管片吊机的吸盘夹爪将管片抓起;

a2:后台控制器控制驱动装置驱动管片吊机运动的同时电磁阀ⅰ和小流量节流阀打开,第一阻尼油缸和第二阻尼油缸同时连通,对载有管片的吸盘夹爪进行角度调节,吸盘夹爪在其自身重力和管片重力作用下,处于稳定状态;a3:在驱动装置作用下,管片吊机沿吊机滑轨运动,运动过程中,后台控制器根据第一阻尼油缸和第二阻尼油缸受力情况,对第一阻尼油缸和第二阻尼油缸伸缩距离进行调节,使载有管片的吸盘夹爪始终处于相对平稳状态;a4:当管片吊机将管片吊运至终点位置时,后台控制器控制驱动装置停止工作的同时电磁阀ⅰ和小流量节流阀关闭,第一阻尼油缸和第二阻尼油缸锁死,进行管片的安全释放;当管片吊机空载时:b1:管片吊机的吸盘夹爪空载;b2:后台控制器控制驱动装置驱动管片吊机运动的同时电磁阀ⅱ和大流量节流阀打开,第一阻尼油缸和第二阻尼油缸同时连通,对吸盘夹爪进行角度调节,吸盘夹爪在其自身重力作用下,处于稳定状态;b3:在驱动装置作用下,管片吊机沿吊机滑轨运动,运动过程中,后台控制器根据第一阻尼油缸和第二阻尼油缸受力情况,对第一阻尼油缸和第二阻尼油缸伸缩距离进行调节,使吸盘夹爪始终处于相对平稳状态;b4:当管片吊机运动至终点位置时,后台控制器控制驱动装置停止工作的同时电磁阀ⅱ和大流量节流阀关闭,第一阻尼油缸和第二阻尼油缸锁死,对管片进行安全起吊。

9.所述联锁机构包括设置在管片拼装机上的十字限位器和设置在管片吊机上的限位触发杆,十字限位器与限位触发杆相对应;管片拼装机包括推动移动架运动的推进油缸,推进油缸上设有零位传感器;十字限位器、零度传感器及推进油缸均与后台控制器相连接。

10.通过联锁机构的开闭对管片吊机与管片拼装机之间的相对位置关系进行控制调节包括如下两种情况:吊机动,拼装机不动时:a1:管片吊机向前运动至距离管片拼装机设定距离l处,管片吊机上的限位触发杆触发十字限位器,十字限位器向后台控制器发送信号,同时后台控制器判断推进油缸和管片吊机的吸盘夹爪是否处于零度位置;a2:当推进油缸和管片吊机的吸盘夹爪处于零度位置时,后台控制器控制管片吊机继续前行至设定终点位置;否则,管片吊机停止运动,并向后台控制器发送警报信号;a3:当管片吊机运动到设定终点位置时,吸盘夹爪对管片进行释放,完成管片运输;吊机不动,拼装机动时:b1:管片拼装机向后运动至距离管片吊机设定距离l处,限位触发杆触发十字限位器,十字限位器向后台控制器发送信号,后台控制器控制推进油缸停止伸出动作;b2:后台控制器控制管片吊机向后运动,使十字限位器复位,且十字限位器向后台控制器发送信号;b3:后台控制器控制推进油缸继续伸出运动,避免管片拼装机与管片吊机发生撞击。

11.推进油缸处于完全收合状态时,处于零位位置;管片吊机的吸盘夹爪处于竖直平稳状态时,处于零度位置。

12.一种直达式管片吊运系统控制,包括管片吊机和吊机滑轨,管片吊机包括行走架,行走架上设有行走轮组,行走轮组在驱动装置的作用下沿吊机滑轨运动,行走架上铰接有起升机构,行走架与起升机构之间设有至少两个调节起升机构角度的阻尼油缸;行走架上设有全程防摆系统,行走架与管片拼装机之间设有联锁机构。

13.所述起升机构包括旋转机构和吸盘夹爪,旋转机构与行走架转动连接,吸盘夹爪固定在旋转机构的下部。

14.所述全程防摆系统包括设置在管片吊机上且并联设置的阀组,所述阀组包括第一阀组和第二阀组,阻尼油缸包括第一阻尼油缸和第二阻尼油缸,第一阀组和第二阀组并联设置在第一阻尼油缸和第二阻尼油缸之间的管路上,管路上还连接有蓄能器;第一阻尼油缸和第二阻尼油缸设置在起升机构的两侧。

15.所述联锁机构包括设置在管片拼装机上的十字限位器和设置在管片吊机上的限位触发杆,十字限位器与限位触发杆相对应;管片拼装机包括推动移动架运动的推进油缸,推进油缸上设有零位传感器;十字限位器、零度传感器及推进油缸均与后台控制器相连接。

16.所述第一阀组包括电磁阀ⅰ和小流量节流阀,第二阀组包括电磁阀ⅱ和大流量节流阀;管片吊机重载时,后台控制器同步控制电磁阀ⅰ与管片吊机的驱动装置;管片吊机空载时,后台控制器同步控制电磁阀ⅱ与管片吊机的驱动装置。所述吊机滑轨为多段式拼接轨道,多段式拼接轨道包括后直线段轨道和前直线段轨道,后直线段轨道和前直线段轨道之间设有斜坡段轨道。

17.本发明在管片拼装机和管片吊机之间设置联锁机构,有效避免管片吊机与管片拼装机在操作中发生碰撞;全程防摆系统在管片吊机整个运动过程,进行摆动角度调节,保证大吨位直达式管片吊机(载荷≮6t)在全行程中无论空载还在重载的工况下均能灵活调平,防止异常摆动,管片在任何位置(直线段或者斜坡段)都能抓取和释放的目的,进一步提高施工效率。本发明中联锁机构与全程防摆系统配合使用,为直达式吊机工作提供一种高精度、平稳吊运的方法,可以广泛推广到其他起重机吊运领域。

附图说明

18.为了更清楚地说明本发明实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

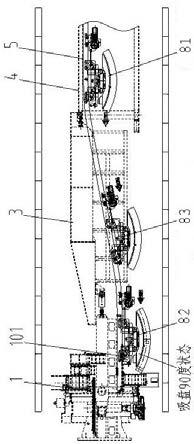

19.图1为管片吊运系统整体运输流程示意图;图2为管片吊机到达管片拼装机最前部状态示意图;图3为图2的a-a剖视图;图4为管片吊机整体结构示意图(直线段);图5为管片吊机整体结构示意图(斜坡段);图6为管片吊机的局部俯视图;图7为调平防摆控制系统液压原理图。

20.图8为管片吊机前进控制流程图。

21.图9为拼装机后退控制流程图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1:如图1所示,一种直达式管片吊运系统控制,包括管片吊机2和吊机滑轨,管片吊机2包括行走架203,行走架203上设有至少两组行走轮组202,行走轮组202在驱动装置204的作用下沿吊机滑轨运动。行走架203上铰接有起升机构209,行走架203与起升机构209之间设有至少两个调节起升机构209角度的阻尼油缸,本实施例中采用两个阻尼油缸,两个阻尼油缸中心对称设置。行走架203上设有全程防摆系统,全程防摆系统在管片吊机整个运动过程,进行摆动角度调节,始终使吊机处于平稳吊运状态。行走架203与管片拼装机1之间设有联锁机构,联锁机构的设置有效防止管片吊机在拼装机区域运动时施工人员出现误操作,导致吊机与拼装机发生碰撞的安全隐患。

24.本实施例中,如图4所示,所述起升机构209包括旋转机构209-1和吸盘夹爪209-2,旋转机构209-1与行走架203转动连接,阻尼油缸的一端与旋转机构铰接、另一端与行走架相连接,两个阻尼油缸配合伸缩,对旋转机构角度进行调节,进而实现对吸盘夹爪角度的调节。吸盘夹爪209-2固定在旋转机构209-1的下部,用于对管片进行真空吸盘抓取。

25.进一步,如图5、6所示,所述全程防摆系统207包括设置在管片吊机2上且并联设置的阀组,所述阀组包括第一阀组和第二阀组,阻尼油缸包括第一阻尼油缸207-1和第二阻尼油缸207-2,第一阀组和第二阀组并联设置在第一阻尼油缸207-1和第二阻尼油缸207-2之间的管路上,该管路上还连接有蓄能器207-2,蓄能器是给系统提供油源,同时用于保持第一阻尼油缸和第二阻尼油缸内油压的稳定,减少冲击。第一阻尼油缸207-1和第二阻尼油缸207-2设置在起升机构209的两侧。两个阻尼油缸一端与行走架连接,另一端与旋转机构连接,同时斜角布置在旋转机构两侧;两个阻尼油缸相互连通,两者配合伸缩,实现对旋转机构角度的调节。

26.实施例2:如图2、3所示,一种直达式管片吊运系统控制,在实施例1的基础上,作为优选方式:所述联锁机构包括设置在管片拼装机1上的十字限位器102和设置在管片吊机2上的限位触发杆201,十字限位器102与限位触发杆201相对应;管片吊机与管片拼装机相对运动时,限位触发杆触发十字限位器,将其位点信号传递给后台控制器,后台控制器根据其位点信号控制管片吊机或管片拼装机进行相应的动作。本实施例中,管片拼装机1包括推动移动架101运动的推进油缸103,推进油缸103上设有零位传感器104,零位传感器用于检测拼装机主梁伸缩油缸是否处于零位。十字限位器102、零度传感器104及推进油缸103均与后台控制器相连接。进一步,所述第一阀组包括电磁阀ⅰ207-3a和小流量节流阀207-4a,第二阀组包括电磁阀ⅱ207-3b和大流量节流阀207-4b。管片吊机2重载时,后台控制器同步控制电磁阀ⅰ207-3a与管片吊机2的驱动装置204;管片吊机2空载时,后台控制器同步控制电磁阀ⅱ207-3b与管片吊机2的驱动装置204。不同工况下,采用电磁阀+不同节流阀工作方式,实现管片吊机灵活调平,防止异常摆动,管片在任何位置(直线段或者斜坡段)都能抓取和释放的目的。

27.本实施例中,如图1所示,所述吊机滑轨为多段式拼接轨道,多段式拼接轨道包括

后直线段轨道81和前直线段轨道82,后直线段轨道81和前直线段轨道82之间设有斜坡段轨道83。后直线段轨道81设置在一号拖车4的吊机梁5上,前直线段轨道82设置在移动架101上,斜坡段轨道83设置在连接桥3上,实现管片7从拖车到拼装机的连续稳定吊运。

28.如图6、7所示,实施例3,一种基于实施例2的直达式管片吊运系统控制方法,包括联锁防撞系统的控制方法和全程防摆系统的控制方法,上述两种控制方法可同时使用,也可进行单独使用,本实施例中以同时采用上述方法为例进行说明。所述联锁防撞系统的控制方法以设置在管片拼装机1与管片吊机2之间的联锁机构为位点监控元件,通过联锁机构的开闭对管片吊机2与管片拼装机1之间相对位置关系进行控制调节,有效防止管片吊机与管片拼装机发生干涉或撞击。所述全程防摆系统的控制方法以设置在管片吊机2上且并联设置的阀组为控制单元,通过至少两个阻尼油缸对管片吊机2的吸盘夹爪进行控制调平,该控制方法应用于管片吊机的整个吊运过程,保证大吨位管片吊机(载荷≮6t)在全行程中无论空载还在重载的工况下均能灵活调平,防止异常摆动。本实施例中,管片吊机优选为直达式管片吊机。

29.上述通过阻尼油缸对管片吊机2的吸盘夹爪进行控制调平包括如下两种情况:电磁阀和节流阀为两组,并联布置在阻尼油缸的液压管路上,分别对应重载(节流阀小流量)和空载(节流阀大流量)两种工况。具体为:一、当管片吊机2重载时:a1:管片吊机2的吸盘夹爪将管片抓起;a2:后台控制器控制驱动装置204驱动管片吊机2运动的同时电磁阀ⅰ207-3a和小流量节流阀207-4a打开,第一阻尼油缸207-1和第二阻尼油缸207-2同时连通,对载有管片的吸盘夹爪进行角度调节,吸盘夹爪在其自身重力和管片重力作用下,处于稳定状态;a3:在驱动装置204作用下,管片吊机2沿吊机滑轨运动,运动过程中,后台控制器根据第一阻尼油缸207-1和第二阻尼油缸207-2受力情况,对第一阻尼油缸207-1和第二阻尼油缸207-2伸缩距离进行调节,使载有管片的吸盘夹爪始终处于相对平稳状态;a4:当管片吊机2将管片吊运至终点位置时,后台控制器控制驱动装置204停止工作的同时电磁阀ⅰ207-3a和小流量节流阀207-4a关闭,第一阻尼油缸207-1和第二阻尼油缸207-2锁死,进行管片的安全释放;二、当管片吊机2空载时:b1:管片吊机2的吸盘夹爪空载;b2:后台控制器控制驱动装置204驱动管片吊机2运动的同时电磁阀ⅱ207-3b和大流量节流阀207-4b打开,第一阻尼油缸207-1和第二阻尼油缸207-2同时连通,对吸盘夹爪进行角度调节,吸盘夹爪在其自身重力作用下,处于稳定状态;b3:在驱动装置204作用下,管片吊机2沿吊机滑轨运动,运动过程中,后台控制器根据第一阻尼油缸207-1和第二阻尼油缸207-2受力情况,对第一阻尼油缸207-1和第二阻尼油缸207-2伸缩距离进行调节,使吸盘夹爪始终处于相对平稳状态;b4:当管片吊机2运动至终点位置时,后台控制器控制驱动装置204停止工作的同时电磁阀ⅱ207-3b和大流量节流阀207-4b关闭,第一阻尼油缸207-1和第二阻尼油缸207-2锁死,对管片进行安全起吊。

30.也就是说:case1:当管片吊机吊运管片(重载)时:吊机重量传感器检测到信号b1,

同时输入至plc控制器中,plc控制器输出点位b1+,控制第一组电磁阀+节流阀开(节流阀小流量),第二组电磁阀+节流阀关(节流阀大流量);管片吊机利用自身重量及管片重量进行调平操作。

31.case2:当管片吊机未吊运管片(空载)时:吊机重量传感器检测到信号b2,同时输入至plc控制器中,plc控制器输出点位b2+,控制第一组电磁阀+节流阀关(节流阀小流量),第二组电磁阀+节流阀开(节流阀大流量);管片吊机利用自身重量进行调平操作综上,当管片吊机重载吊运管片时,第一组电磁阀+节流阀开(节流阀小流量),两油缸油管连通,管片吊机利用自身重量及管片重量进行调平操作;当管片吊机空载运行时,第二组电磁阀+节流阀开(节流阀大流量),两油缸油管连通,管片吊机利用自身重量进行调平操作。电磁阀开关的控制方式:采用吊机驱动进行控制电磁阀,驱动装置停止,电磁阀失电闭合,两油缸油管断开;驱动装置工作,电磁阀得点打开,两油缸油管连通。该控制方式能够保证管片吊机在运行过程中始终处于调平的状态,当驱动小车停止,油缸锁死时,能够安全起吊释放管片。

32.上述通过联锁机构的开闭对管片吊机2与管片拼装机1之间的相对位置关系进行控制调节包括如下两种情况:如图8所示,吊机动,拼装机不动时:a1:管片吊机2向前运动至距离管片拼装机1设定距离l处,管片吊机2上的限位触发杆201触发十字限位器102,十字限位器102向后台控制器发送信号,同时后台控制器判断推进油缸103和管片吊机2的吸盘夹爪是否处于零度位置;推进油缸103处于完全收合状态时,处于零位位置;管片吊机2的吸盘夹爪处于竖直平稳状态时,处于零度位置,这是管片吊机运动的必要条件。只有满足上述零度位置条件,才能保证管片吊机与管片片装机的无干涉、安全运动。

33.a2:当推进油缸103和管片吊机2的吸盘夹爪处于零度位置时,后台控制器控制管片吊机2继续前行至设定终点位置;否则,管片吊机2停止运动,并向后台控制器发送警报信号;a3:当管片吊机2运动到设定终点位置时,吸盘夹爪对管片进行释放,完成管片运输;如图9所示,吊机不动,拼装机动时:b1:管片拼装机1向后运动至距离管片吊机2设定距离l处,限位触发杆201触发十字限位器102,十字限位器102向后台控制器发送信号,后台控制器控制推进油缸103停止伸出动作;b2:后台控制器控制管片吊机2向后运动,使十字限位器102复位,且十字限位器102向后台控制器发送信号;b3:后台控制器控制推进油缸103继续伸出运动,避免管片拼装机1与管片吊机2发生撞击。

34.也就是说联锁机构有如下两种工作方式:case 1:吊机动,拼装机不动:十字限位102触发信号点位a1至plc控制器中,plc控制器判断拼装机伸缩油缸103和吊机吸盘208-2的零位传感器数值,当103=0 and 208-2=0 时,吊机前行至设定位置;否则,吊机停止;待人工操作令103=0 and 208-2=0 时,吊机前行至设定位置。

35.case 2:吊机不动,拼装机动:十字限位102触发信号点位a2至plc控制器中,plc控制器输出信号点位a2+,控制拼装机伸缩油缸103的电磁阀失电断开,即伸缩油缸停止伸出

运动;当吊机向后运动令十字限位复位,十字限位102触发信号a3至plc控制器中;plc控制器输出信号点位a3+,控制拼装机伸缩油缸103的电磁阀得电打开,即伸缩油缸可继续伸出运动。通过上述两种情况连锁操作,保证两个运动部件不发生相互碰撞的现象。

36.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。