1.本实用新型涉及人造板、家具、室内装饰装修材料领域,具体涉及的是弧形竹片的压制设备。

背景技术:

2.在竹片加工行业中,常见的用于弧形竹片进行压平的压制设备,通常包括机架、活动安装在机架上的动模,以及固定安装在机架上的模座。众所周知,工作时,为了方向收料与承接下一道工序,弧形竹片都是以长度方向送入现有压制设备进行挤压,所以现有压制设备的送料方向弧形竹片的长度方向是一致的。通过动模向模座移动将上工序输送至模座上弧形竹片通过挤压压平,在保温定型。然而,现有的压制设备在弧形竹片压制过程,由于没有对弧形竹片长度方向预紧用作或夹紧,经常出现弧形竹片压裂或弧形竹片过压,导致成型后平直竹片厚度难以控制且存在较多裂纹,使得获得竹片存在以下缺陷:

3.一是竹片内部,竹片纤维破坏大,韧性差、抗力能力低。

4.二是竹片外观上,竹片上出现较多裂纹,极其不美观,而且增加处理竹片上裂纹的胶水用量(即竹片上出现较多裂纹通过上胶水处理),进而增加成本。

5.三是成型后平直竹片合格率低,不能满足企业生产需求。

6.鉴于此,本案发明人对现有压制设备进行深入研究,遂有本案产生。

技术实现要素:

7.本实用新型的目的在于提供弧形竹片的压制设备。

8.为了实现上述目的,本实用新型采用如下技术方案:

9.弧形竹片的压制设备,包括动模、模座和机架,所述动模处于所述模座的正上方,所述模座安装在机架上,所述动模以能向模座移动地安装在机架上,还包括处于模座左侧的左定位块和处于模座右侧的右定位块,所述左定位块与所述右定位块以能相向移动地安装在机架上。

10.还包括第一驱动装置、第二驱动装置和第三驱动装置,第一驱动装置、第二驱动装置和第三驱动装置均具有动力输出端,所述第一驱动装置处于所述模座的上方,所述第一驱动装置的动力输出端朝向所述模座,所述动模与所述第一驱动装置的动力输出端固定连接,所述第一驱动装置以能带动所述动模竖向移动地安装在所述机架上;所述第二驱动装置处于所述模座的左侧,所述第二驱动装置的动力输出端朝向所述右定位块,所述第二驱动装置固定安装所述机架上,所述第二驱动装置带动所述左定位块在所述机架上横向移动;所述第三驱动装置处于所述模座的右侧,所述第三驱动装置的动力输出端朝向所述左定位块,所述第三驱动装置固定安装在所述机架上,所述第二驱动装置带动所述右定位块在所述机架上横向移动。

11.进一步,所述机架上设置有处于所述模座下方的第四驱动装置,所述第四驱动装置处于所述模座的下方,所述第四驱动装置具有用于驱动所述模座竖直移动的动力输出

端,所述模座与所述第四驱动装置具有动力输出端固定连接。

12.进一步,所述机架上设置有供所述左定位块移动起导向作用的第一滑动机构,所述第一滑动机构处于所述左定位块下方,所述机架上设置有供所述右定位块移动起导向作用的第二滑动机构,所述第一滑动机构处于所述右定位块下方。

13.进一步,所述第一滑动机构为第一滑轨和第一滑块,所述第一滑轨在所述机架上横卧设置,所述第一滑轨与所述机架固定,所述第一滑轨的右端部处于所述模座上方区域外,所述第一滑块固定安装在所述左定位块上,并且所述第一滑块与所述第一滑轨滑动配合;所述第二滑动机构为第二滑轨和第二滑块,所述第二滑轨在所述机架上横卧设置,所述第二滑轨与所述机架固定,所述第二滑轨的左端部处于所述模座上方区域外,所述第二滑块固定安装在所述右定位块上,并且所述第二滑块与所述第二滑轨滑动配合。

14.进一步,所述机架上设置有用于测量左定位块左侧边缘位置的第一刻度尺,所述第一刻度尺与所述第一滑轨并排布置,所述机架上设置有用于测量右定位块右侧边缘位置的第二刻度尺,所述第二刻度尺与所述第二滑轨并排布置;所述第一刻度尺和所述第二刻度尺处于同一直线上。

15.进一步,所述动模、模座、左定位块和右定位块内均设置有存放导热油的回流通道,所述动模、模座、左定位块和右定位块上均开设有若干与相应上述回流通道相通的安装孔,所述安装孔分别位于所述动模、模座、左定位块和右定位块的前/后侧壁上,各所述安装孔上装配有用于供导热油加热的电热棒。

16.进一步,所述左定位块上安装有第一橡胶垫,所述第一橡胶垫处于所述左定位块与所述右定位块相对的侧面上,所述右定位块上安装有第二橡胶垫,所述第二橡胶垫处于所述右定位块与所述左定位块相对的侧面上,所述第一橡胶垫上和第二橡胶垫上均设置有防滑结构。

17.本实用新型的有益效果是:

18.在机架上设置模座左侧的左定位块和处于模座右侧的右定位块,左定位块与右定位块以能相向移动,所以能够对压平过程中对弧形竹片长度方向两侧顶紧,对弧形竹片产生的夹紧力。在夹紧辅助作用下,有效控制弧形竹片压制成平直竹片过程中向其长度方向延展,保证压制后平直竹片符合所需要求。另外,左定位块与右定位块相向运动夹紧辅助作用下,极大降低了竹片纤维破坏,减少竹片的裂纹量,提高平直竹片韧性与抗力能力。压制成型平直竹片的外表美观,减少胶水用量,极大降低成本。

附图说明

19.为了易于说明,本实用新型由下述的具体实施方式及附图作以详细描述。

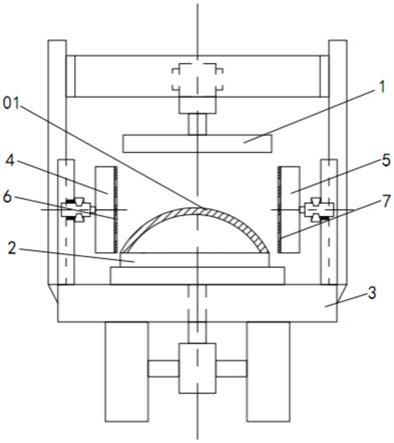

20.图1为本实用新型的结构示意图。

21.图中:

22.动模-1;模座-2;机架-3;左定位块-4;右定位块-5;第一橡胶垫-6;第二橡胶垫-7;弧形竹片-01。

具体实施方式

23.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进

行详细阐述。

24.如图1所示,本实用新型的弧形竹片的压制设备,包括动模1、模座2和机架3,所述动模1处于所述模座2的正上方,所述模座2安装在机架3上,所述动模1以能向模座2移动地安装在机架3上。该压制设备还包括处于模座2左侧的左定位块4和处于模座2右侧的右定位块5,所述左定位块4与所述右定位块5以能相向平移或相背平移地安装在机架3上。具体的,对于动模1、模座2的移动定位与限位都与现有的压制设备相同,左定位块4与右定位块5的移动定位与限位可以采用动模1、模座2相同方式,也可以直接采用本领域常规方式。采用上述结构设置,左定位块4与右定位块5能相向移动与相背离移动,当左定位块4与右定位块5相向移动时,左定位块4与所述右定位块5正受竖直挤压(即动模1与模座2对弧形竹片01竖直方向)的弧形竹片01,在水平方向上对弧形竹片01产生的夹紧力,(即对弧形竹片01沿压制设备的送料方向)两侧顶紧。在夹紧辅助作用下,有效控制弧形竹片01压制成平直竹片过程中向其宽度方向延展(即压制设备的送料方向相垂直方向延展),保证压制后平直竹片符合所需要求。另外,左定位块4与右定位块5相向运动夹紧辅助作用下,极大降低了竹片纤维破坏,减少竹片的裂纹量,提高平直竹片韧性与抗力能力。压制成型平直竹片的外表美观,减少胶水用量,极大降低成本。

25.本实用新型的弧形竹片的压制设备,还包括具有动力输出端的第一驱动装置、第二驱动装置和第三驱动装置,所述第一驱动装置处于所述模座2的上方,所述第一驱动装置的动力输出端朝向所述模座2,所述动模1与所述第一驱动装置的动力输出端固定连接,所述第一驱动装置以能带动所述动模1竖向移动地安装在所述机架3上;所述第二驱动装置处于所述模座2的左侧,所述第二驱动装置的动力输出端朝向所述右定位块5,所述第二驱动装置固定安装所述机架3上,所述第二驱动装置带动所述左定位块4在所述机架3上横向移动;所述第三驱动装置处于所述模座2的右侧,所述第三驱动装置的动力输出端朝向所述左定位块4,所述第三驱动装置固定安装在所述机架3上,所述第二驱动装置带动所述右定位块5在所述机架3上横向移动。

26.较佳的,所述机架3上设置有处于所述模座2下方的第四驱动装置,所述第四驱动装置处于所述模座2的下方,所述第四驱动装置具有用于驱动所述模座2竖直移动的动力输出端,所述模座2与所述第四驱动装置具有动力输出端固定连接。采用上述结构设置,便于扩大挤压行程,便于一次多片弧形竹片01堆叠同时挤压,也能适用竹方的加工运用,提升本实用新型的适用范围,一台机多用途,经济效益高,减少企业购置成本投入。

27.上述中,第一驱动装置、第二驱动装置、第三驱动装置和第四驱动装置均可以采用本领域常规驱动装置。例如采用常规步进电机、丝杆与丝杠螺母的组合,或者采用常规油缸与光电感应器的组合等等。

28.本实施例中,所述机架3上设置有供所述左定位块4移动起导向作用的第一滑动机构,所述第一滑动机构处于所述左定位块4下方,所述机架3上设置有供所述右定位块5移动起导向作用的第二滑动机构,所述第一滑动机构处于所述右定位块5下方。采用上述结构设置,设置的第一滑动机构,便于左定位块4移动导向,移动顺畅且省力,同时降低左定位块4移动与机架3之间的摩擦力,降低能源损耗,减少噪声污染,提供健康工作环境。设置的第二滑动机构,便于右定位块5移动导向,移动顺畅且省力,同时降低右定位块5移动与机架3之间的摩擦力,降低能源损耗,减少噪声污染,提供健康工作环境。

29.进一步的优选,所述第一滑动机构为第一滑轨(图中未给出)和第一滑块(图中未给出),所述第一滑轨在所述机架3上横卧设置,所述第一滑轨通过螺栓紧固或焊接在所述机架3上,所述第一滑轨的右端部处于所述模座2上方区域外,这样设置能够避免模座2上方空间的占用,达到挤压空间利用的最大化。这里需要阐明的是,虽然第二滑轨的左端部处于所述模座2上方区域外,但是右定位块5可以移动到模座2上方空间内,这样方便使用不同尺寸的弧形竹片01都能适用。所述第一滑块通过螺栓紧固或焊接在所述左定位块4上,所述第一滑块与所述第一滑轨滑动配合;所述第二滑动机构为第二滑轨(图中未给出)和第二滑块(图中未给出),所述第二滑轨在所述机架3上横卧设置,所述第二滑轨通过螺栓紧固或焊接在所述机架3上,所述第二滑轨的左端部处于所述模座2上方区域外,这样设置能够避免模座2上方空间的占用,达到挤压空间利用的最大化。这里需要阐明的是,虽然第二滑轨的左端部处于所述模座2上方区域外,但是右定位块5可以移动到模座2上方空间内,这样方便使用不同尺寸的弧形竹片01都能适用。所述第二滑块通过螺栓紧固或焊接在所述右定位块5上,所述第二滑块与所述第二滑轨滑动配合。

30.需要说明的是,第一滑轨与第二滑轨可以处于同一直线上。且第一滑轨和第二滑轨至少一根(即第一滑轨和第二滑轨均可以是两根),为根据实际需要,在第一滑轨安装相应的第一滑块,在第二滑轨安装相应的第二滑块。上述的第一滑轨和第一滑块的配合,并非对第一滑动机构作用进一步限定,只是作为一种优选。第一滑动机构还可以采用本领域其它常规结构。同理,上述的第二滑轨和第二滑块的配合,并非对第二滑动机构作用进一步限定,只是作为一种优选。第二滑动机构还可以采用本领域其它常规结构。

31.更进一步的优选,所述机架3上设置有第一刻度尺(图中未给出),通过第一刻度尺的直观测量出左定位块4左侧边缘位置,方便直接观察与测量,省时。同时便于统计左定位块4移动量,根据弧形竹片01宽度的不同,调机调试。所述第一刻度尺与所述第一滑轨并排布置,所述机架3上设置有第二刻度尺(图中未给出),通过第一刻度尺的直观测量出右定位块5右侧边缘位置,方便直接观察与测量,省时。同时便于统计右定位块5移动量,根据弧形竹片01宽度的不同,调机调试。所述第二刻度尺与所述第二滑轨并排布置;所述第一刻度尺和所述第二刻度尺处于同一直线上。这里的第一刻度尺和第二刻度尺也可以直接等效替换为现有中间刻度为零,沿两侧数值递增的刻度尺。

32.本实施例中,所述动模1、模座2、左定位块4和右定位块5内均设置有存放导热油的回流通道(图中未给出),这里回流通道是本领域常规方式在动模1、模座2、左定位块4和右定位块5布设。所述动模1、模座2、左定位块4和右定位块5上均开设有若干与相应上述回流通道相通的安装孔,这里回流通道是本领域常规方式开设,安装孔上具有内螺纹(即内螺纹孔)。所述安装孔分别位于所述动模1、模座2、左定位块4和右定位块5的前/后侧壁上,各所述安装孔上装配有电热棒,电热棒与安装孔接触的部分紧配合密封。通过电热棒对导热油进行加热。这里电热棒直接选用现有的。

33.本实施例中,所述左定位块4上安装有第一橡胶垫6,所述第一橡胶垫6处于所述左定位块4与所述右定位块5相对的侧面上,所述右定位块5上安装有第二橡胶垫7,所述第二橡胶垫7处于所述右定位块5与所述左定位块4相对的侧面上,具体的,第一橡胶垫6和第二橡胶垫均采用现有的硅胶垫或橡胶垫。第一橡胶垫6和第二橡胶垫厚度根据实际需要设置。优选的,第一橡胶垫6和的大小应于左定位块4的左侧面积相同,第二橡胶垫7和的大小应于

右定位块5的右侧面积相同。所述第一橡胶垫上和第二橡胶垫上均设置有防滑结构。该防滑结构可以是竖直并排的多个凹槽,此凹槽供弧形竹片01的弧形边缘嵌入进行定位。该防滑结构还可以是与橡胶垫一体成型的防滑纹。采用上述结构设置,设置第一橡胶垫6和第二橡胶垫7,避免与弧形竹片01接触顶靠过于刚性,结构简单、缓冲效果好且稳定。同时,有效避免噪声污染,对环保更加有利。

34.本实用新型的弧形竹片的压制设备工作过程如下:

35.工作时,动模1向模座2移动,对动模1与模座2之间的弧形竹片01上下方向进行挤压。与此同时,左定位块4向右定位块5相向移动对弧形竹片01左右方向进行顶靠。随着动模1对弧形竹片01挤压,弧形竹片01逐渐展平,此时由于左定位块4与右定位块5顶靠,控制弧形竹片01逐渐展平速度,形成极大缓冲与减少,使得弧形竹片01展平过程中弧形竹片01宽度方向受顶靠(即左定位块4与右定位块5相向运动夹紧辅助作用下),整体更加密实,得到比从现有压制设备获得更加密实平直竹片。所以极大降低了竹片纤维破坏,减少竹片的裂纹量,提高平直竹片韧性与抗力能力。压制成型平直竹片的外表美观,减少胶水用量,极大降低成本。所以通过本实用新型获得平直竹片更符合需求,经济效益更高。

36.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。