1.本技术涉及薄膜技术领域,具体涉及用于热贴合的阻隔膜及无机膜层的制备方法。

背景技术:

2.由于具有结构简单、自发光、响应速度快、超轻薄、低功耗等优点,有机发光二极管(organic light emitting diode,oled)显示器正被各大显示器厂商大力开发。目前从小尺寸的移动电话显示屏,到大尺寸高分辨率的平板电视,采用oled显示面板都成为一种高端的象征。由于水氧会导致oled失效,因此oled器件完成后需要进行封装,目前柔性oled主流的封装方式为tfe:即为无机膜+有机膜+无机膜结构。一般来说,三层tfe的封装能力在小尺寸oled panel上可以达到85℃/85%湿度存储400h左右的封装效果。但对于大尺寸oled panel来说,随着panel尺寸的增加,且产品寿命的要求更严苛(需要85℃/85%湿度600h的封装要求)。因此,要在三层tfe膜层之上继续增加阻隔层进行提升封装效果。其中一种可继续提升封装效果的为含干燥剂的阻隔膜,其其主要结构为:基材+阻挡层+含干燥剂压敏胶层。

3.现有技术中存在的工艺问题是:在去除压敏胶层中含有水分时候,一般使用的温度是80~110℃,在此温度烘烤下,阻隔膜四边会因应力翘曲,这样就会导致在热贴合过程中边缘膜材先与基板贴附,中间部位后与基板贴附,这样就会导致中间位置气体无法排除,最终导致贴合气泡的产生。

4.因此,亟待提供一种阻隔膜,可以在进行热贴合的时候防止膜材边缘翘曲而导致的气泡。

技术实现要素:

5.本技术的目的在于提供一种用于热贴合的阻隔膜,可以防止热贴合过程中因阻隔膜的膜材边缘翘曲而导致的气泡。

6.本技术提供一种用于热贴合的阻隔膜,包括:

7.包括主体结构,所述主体结构包括:层叠设置的基材、阻挡层和压敏胶层(psa层);所述阻挡层设置于所述基材与所述压敏胶层之间;

8.所述阻挡层具有拉应力区域和压应力区域,所述压应力区域围绕所述拉应力区域;其中,所述拉应力区域与所述压应力区域在受热后的应力弯曲方向相反。

9.可选的,在本技术的一些实施例中,所述压应力区域的阻挡层在受热后,向所述基材的方向翘曲。

10.可选的,在本技术的一些实施例中,所述阻挡层的材料包括sin

x

、sio

x

ny、sio

x

和alo

x

中的一种或多种。

11.可选的,在本技术的一些实施例中,所述阻挡层位于所述拉应力区域为拉应力膜层,所述阻挡层位于所述压应力区域为压应力膜层;

12.所述拉应力膜层的材料和所述压应力膜层的材料独立地选自sin

x

、sio

x

ny、sio

x

和alo

x

中的一种或多种。

13.可选的,在本技术的一些实施例中,所述压应力区域单边宽度小于或等于所在边的整个膜材长度的10%。

14.可选的,在本技术的一些实施例中,所述压敏胶层的材料为亚克力胶材。所述压敏胶层中包含干燥剂。

15.可选的,在本技术的一些实施例中,所述基材为cop基材或pet基材。

16.可选的,在本技术的一些实施例中,所述基材的厚度为25~50μm。

17.可选的,在本技术的一些实施例中,所述压敏胶层的厚度为25~50μm。

18.可选的,在本技术的一些实施例中,所述干燥剂可以为cao粒子。

19.可选的,在本技术的一些实施例中,所述阻隔膜还包括离型膜(release film),所述离型膜设置于所述主体结构的两侧,用以保护所述主体结构。

20.可选的,在本技术的一些实施例中,所述离型膜的厚度为50~60μm。

21.相应的,本技术还提供一种无机膜层的制备方法,包括如下步骤:

22.s1、提供一基材,通过高频率射频电源在所述基材上沉积整面的第一无机膜膜层(si

x

ny),形成具有拉应力的膜层;

23.s2、通过遮罩遮挡的方式,通过低频率射频电源在距离所述第一无机膜膜层的膜材边缘10%以内的外周区域沉积第二无机膜膜层,即在所述外周区域形成具有压应力的膜层。

24.可选的,在本技术的一些实施例中,所述低频率为小于或等于13.56mhz。

25.可选的,在本技术的一些实施例中,所述高频率为大于13.56mhz。

26.可选的,在本技术的一些实施例中,所述无机膜膜层采用化学气相沉积法形成的。所述第一无机膜膜层和/第二无机膜膜层采用化学气相沉积法形成的。

27.可选的,在本技术的一些实施例中,在所述无机膜层的制备方法中,反应条件为:功率为80~120w,气体压力为400~600mtorr,成膜温度为200~300℃。

28.可选的,在本技术的一些实施例中,在所述无机膜层的制备方法中,反应条件为:功率100w,气体压力500mtorr,成膜温度250℃。

29.例如,所述膜层材料为si

x

ny,沉积过程中通入sih4和nh3;进一步地,sih4/nh3流量比可以为0.6。

30.本技术的有益效果在于:

31.本技术的阻隔膜具有阻挡层,且该阻挡层的中间区域具有拉应力、外周区域具有压应力,拉应力区域的膜材在加热后会向基材所在一侧的翘曲,这样在贴合过程中,阻隔膜的中间部位先与产品表面贴附,边缘部位后与产品表面贴附,不易与产品表面产生气泡。本技术的阻隔膜可以有效防止现有技术中的膜材边缘翘曲,从而导致贴合气泡的产生,从而有效提高产品良率。

附图说明

32.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于

本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

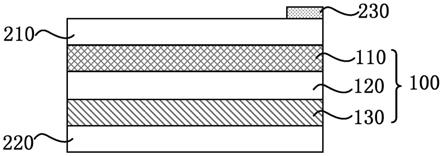

33.图1是本技术实施例提供的用于热贴合的阻隔膜的结构示意图;

34.图2是本技术实施例提供的阻隔膜的应用状态示意图;

35.图3是本技术实施例提供的阻挡层的结构示意图;

36.图4是本技术实施例提供的阻隔膜在应用过程中加热后的翘曲示意图;

37.图5是本技术现有技术中的阻隔膜在应用过程中加热后的翘曲示意图。

38.附图标记说明:100、主体结构;110、压敏胶层;120、阻挡层;130、基材;210、第一离型膜;220、第二离型膜;230、辅助膜;a、拉应力区域;b、压应力区域;310、显示面板。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

40.本技术实施例提供一种用于热贴合的阻隔膜及无机膜层的制备方法。以下分别进行详细说明。

41.请参阅图1和图2,本技术实施例提供了一种用于热贴合的阻隔膜,包括主体结构100,所述主体结构100包括:层叠设置的基材130、阻挡层120和压敏胶层110。所述阻挡层120设置于所述基材130与所述压敏胶层110之间。

42.进一步地,图3为图1和图2中的阻挡层120的结构示意图。请参阅图3,所述阻挡层具有拉应力区域a和压应力区域b,并且所述压应力区域b围绕所述拉应力区域a。并且,所述拉应力区域a与所述压应力区域b在受热后的应力弯曲方向是相反的。详细地,所述拉应力区域a的阻挡层120在受热后,向所述基材130的方向翘曲。可以想象,整个主体结构100的边缘区域都将呈现向所述基材130的方向翘曲,这样可以减少阻隔膜在贴合过程中产生气泡的不良现象,从而可以提高产品良率。

43.进一步地,所述压应力区域b单边宽度小于或等于所在边的整个膜材长度的10%。例如,所述压应力区域b单边宽度可以为所在边的整个膜材长度的1%、2%、3%、4%、5%、6%、7%、8%、9%或10%。更进一步地,请参阅图3,所述压应力区域b的一个单边的宽度为h2,且该单边的膜材长度为h1,则h2不超过h1的10%;同理,所述压应力区域b的另一个单边的宽度为d2,该单边的膜材长度为d1,则d2不超过d1的10%。

44.在一些实施例中,所述阻挡层为无机膜。所述阻挡层的材料选自但不限于硅的氮化物(sin

x

)、硅的氮氧化物(sio

x

ny)、硅的氧化物(sio

x

)和铝的氧化物(alo

x

)中的一种或多种。更进一步地,所述阻挡层位于所述拉应力区域a为拉应力膜层,所述阻挡层位于所述压应力区域b为压应力膜层;所述拉应力膜层的材料和所述压应力膜层的材料独立地选自sin

x

、sio

x

ny、sio

x

和alo

x

中的一种或多种。

45.在一些实施例中,所述阻隔膜还包括离型膜(release film),所述离型膜设置于所述主体结构的两侧,用以保护所述主体结构。具体地,请继续参阅图1,所述阻隔膜包括依次层叠设置的第一离型膜210、压敏胶层110、阻挡层120、基材130和第二离型膜220。此时,所述第一离型膜210和所述第二离型膜220均为离型膜,用语第一、第二等仅仅作为标示使用,并没有强加数字要求或建立顺序。进一步地,所述第一离型膜和所述第二离型膜的厚度可以分别为45μm、50μm、51μm、52μm、53μm、54μm、55μm、56μm、57μm、58μm、59μm、60μm或65μm。进一步地,所述离型膜的材料可以为pet和/或pe。

46.在一些实施例中,所述压敏胶层的材料为具有对压力有敏感性的胶粘剂,例如可以为亚克力胶材。所述压敏胶层中包含干燥剂。进一步地,所述干燥剂可以为cao粒子。所述压敏胶层的厚度可以为22μm、25μm、30μm、35μm、40μm、45μm、50μm或53μm。所述压敏胶层主要用来阻隔水氧,而将干燥剂粒子添加至压敏胶层中可吸收外界入侵的水汽,进一步提升封装效果。

47.在一些实施例中,所述基材为cop基材或pet基材。进一步地,所述基材的厚度可以为22μm、25μm、30μm、35μm、40μm、45μm、50μm或53μm。

48.在一些实施例中,本技术的阻隔膜可以贴合于产品(如显示面板)表面。具体地,可参阅图2,将所述阻隔膜阻隔膜两侧的离型膜撕除后,去除压敏胶层中的水分,再在面板的表面进行热贴合。例如,参考图2,阻隔膜去除离型膜后,剩余的主体结构100贴合于显示面板310上;具体地,主体结构100通过压敏胶层110贴合于显示面板310的表面,此时,阻挡层120位于所述压敏胶层110背离所述显示面板310的一侧;基材130位于最外侧,即位于所述阻挡层120背离所述压敏胶层110的一侧。

49.此外,所述离型膜上可以设置一辅助膜,用以撕除所述离型膜。所述辅助膜可以延伸出所述阻隔膜。例如,请参考图1,所述第一离型膜210上设有一辅助膜230,应用过程中可以通过所述辅助膜230来撕除所述第一离型膜210。

50.本技术的阻隔膜的贴合工艺流程可以包括:1.将压敏胶层侧的离型膜撕除;2.对阻隔膜进行预干将压敏胶层中含有的水分去除;3.进行热贴合。以上三个步骤都可以通过一载具夹进行辅助阻隔膜的传送。

51.本技术实施例还提供一种无机膜层的制备方法,本技术的阻挡层可以通过所述无机膜层的制备方法制备得到。进一步地,通过化学气相沉积法形成了中间区域具有拉应力、外周区域具有压应力的无机膜膜层。

52.具体地,所述无机膜层的制备方法,包括如下步骤:

53.s1、提供一基材,通过高频率射频电源在所述基材上沉积整面的第一无机膜膜层(si

x

ny),形成具有拉应力的膜层;

54.s2、通过遮罩遮挡的方式,通过低频率射频电源在距离所述第一无机膜膜层的膜材边缘10%以内的外周区域沉积第二无机膜膜层,即在所述外周区域形成具有压应力的膜层。

55.进一步地,所述低频率为小于或等于13.56mhz。所述高频率为大于13.56mhz。

56.在一些实施例中,所述无机膜膜层采用化学气相沉积法形成的。例如,所述第一无机膜膜层和/或所述第二无机膜膜层均采用化学气相沉积法形成的。

57.在一些实施例中,在所述无机膜层的制备方法中,反应条件为:功率为80~120w,

气体压力为400~600mtorr,成膜温度为200~300℃。进一步地,所述第一无机膜膜层和/或所述第二无机膜膜层均是在上述的功率、气体压力、成膜温度等反应条件下进行的。

58.例如,所述功率可以为80w、90w、100w、110w或120w。所述气体压力可以为400mtorr、450mtorr、500mtorr、550mtorr或600mtorr。所述成膜温度可以为200℃、220℃、250℃、280℃或300℃。

59.在一些实施例中,所述第一无机膜膜层和第二无机膜膜层的材料独立的选自但不限于sin

x

、sio

x

ny、sio

x

和alo

x

中的一种或多种。在沉积过程中会通入形成无机膜膜层的气体。例如,所述膜层材料为sin

x

,沉积过程中通入sih4和nh3;进一步地,sih4/nh3流量比可以为0.5、0.6或0.7。

60.在一实施例中,将pet或cop基材放置在化学气相沉积设备中,先通过高频率射频电源形成整面的无机膜膜层si

x

ny,其余工艺参数分别为:功率100w,气体压力500mtorr,sih4/nh3流量比0.6,成膜温度250℃,因此形成的此膜层让整个膜材具有了拉应力,而后通过遮罩遮挡的方式,在距离膜材边缘10%以内的范围,通过低频率射频电源形成具有压应力的膜层,从而达到预设目的。

61.本技术实施例中,无机膜膜层的应力可以通过调整化学气相沉积成膜的压力、射频电源功率、上下电极板间距、气体比例达成。

62.进一步地,所述无机膜膜层的拉应力和压应力可以通过调节镀膜时候的射频电源频率(rf power)来达成:低频薄膜表现为压应力,高频表现为张应力。并且,同样功率下,低频应力是高频应力的两倍。这是因为低频下等离子体中的电荷跟得上电场方向的变化,等离子获得电场能量的时间更长。而高频下,粒子对电场的变化来不及做出反应,在电场变化周期中有一段时间是不能从电场获得能量的,相对来说等离子体密度会更低。低频下,更高的离子能量轰击薄膜表面造成表面应力增加,再者反应粒子具有足够的能量迁移到各处形成致密的薄膜,薄膜中粒子之间距离很小就表现为压应力。反过来,高频下粒子获得能量不够迁移率较低,导致薄膜会比较疏松多孔,粒子间距离较大薄膜整体表现为张应力。

63.进一步地,所述低频率为小于或等于13.56mhz。例如,所述低频率可以为0.5mhz、1mhz、2mhz、4mhz、5mhz、6mhz、8mhz、10mhz、12mhz、13mhz或13.56mhz。

64.进一步地,所述高频率为大于13.56mhz。例如,所述高频率可以为15mhz、20mhz、22mhz、25mhz、27.12mhz、30mhz、35mhz、50mhz等。

65.本技术实施例还提供一种所述阻隔膜的制备方法,包括:形成基材,在所述基材上形成阻挡层,接着形成压敏胶层。所述阻挡层的制备可以利用上述的无机膜层的制备方法实现。

66.在本技术实施例的阻隔膜中,cop/pet基材可以通过高温拉伸成型得到;通过上述的无机膜层的制备方法制得阻挡层,压敏胶层为亚克力胶材,可以通过拉伸成型得到。这几种材料通过贴膜设备贴附,一层一层进行复合得到预设的阻隔膜。

67.现有技术中的阻隔膜膜材在应用过程中,膜材易发生四边翘曲的现象请参见图5所示;膜材翘曲的原因一般是由于拉应力的存在,因为基材本身是拉伸成膜,特别是当加热的时候,膜材会因为应力弯曲,进而形成四边翘曲的现象。此时贴合过程中,边缘部位先与产品表面贴附,中间部位后与产品表面贴附,易产生气泡。

68.请参见图4,图4为图1所示的阻隔膜在热贴合应用过程中的翘曲现象示意图,本申

请实施例的阻隔膜膜材在贴合应用中,由于本技术的阻挡层的存在,使其成为中间区域具有拉应力、外周区域具有压应力的膜层结构,在热贴合时会形成反向翘曲的效果。具体地,拉应力区域的膜材在加热后会向基材所在一侧的翘曲,这样在贴合过程中,中间部位先与产品表面贴附,边缘部位后与产品表面贴附,这样阻隔膜贴合时压敏胶层就不易与产品表面产生气泡。

69.综上,本技术的阻隔膜可以有效防止现有技术中的膜材边缘翘曲而导致贴合气泡的产生,从而有效提高产品良率。本技术的阻隔膜可以有效应用于电子产品上,用于封装以阻隔水氧。

70.以上对本技术实施例所提供的一种用于热贴合的阻隔膜及无机膜层的制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。