1.本发明涉及炭黑材料技术领域,尤其是涉及一种改性热解炭黑及其制备方法和应用。

背景技术:

2.随着现代汽车工业的迅猛发展,对橡胶制品特别是轮胎的消耗越来越大,每年废旧轮胎的产生量很高,对环境造成了一定程度的污染。

3.目前通过对废旧轮胎进行热解制备得到热解炭黑和热解油,实现废旧轮胎的资源化利用。而由于热解炭黑表面灰分和碳质沉积物的含量高,导致热解炭黑表面活性差、粒径大、结构度低等,导致得到的热解炭黑性能不能与普通商业炭黑相媲美,而只能用于低端的橡胶制品,附加值低。为了实现热解炭黑的高值化利用,需要对热解炭黑进行改性处理,以使其效果接近工业炭黑的水平。

4.无机填料与高分子材料在界面性质方面存在着较大的差异,通过偶联剂可以增加无机填料与聚合物的相容性,改善两者之间的亲和力。但是,一般的偶联剂多为液态形式,加入到炭黑粉末中很难均匀分散,这对于设备的混合能力要求较高。此外,偶联剂成本较高,很难实现工业化。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的第一目的在于提供改性热解炭黑,以解决现有技术中存在的热解炭黑表面活性或分散性等不佳的技术问题。

7.本发明的第二目的在于提供改性热解炭黑的制备方法。

8.本发明的第三目的在于提供改性热解炭黑在制备橡胶制品中的应用。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.改性热解炭黑,主要由按重量份数计的如下组分制得:

11.热解炭黑粉100份、多硫化钠水溶液0.3~1份、增塑剂0.5~2份、松香季戊四醇酯0.2~1.5份、古马隆树脂0.2~2份、多官能度丙烯酸酯0.1~0.8份和有机胺0.1~1.5份。

12.本发明通过对热解炭黑进行改性处理,可改善热解炭黑的分散性能以及与有机高分子材料的界面相容性等,多种材料协同改善热解炭黑的性能,显著提高改性热解炭黑的补强性能,可替代现有商业炭黑,具有广阔的应用前景。

13.在本发明的具体实施方式中,所述热解炭黑粉为废旧轮胎热解炭黑粉。进一步的,所述废旧轮胎包括但不局限于废旧全钢胎、废旧半钢胎和废旧斜交胎中的任一种或多种。

14.在本发明的具体实施方式中,所述热解炭黑粉的平均粒径为2~8μm。在实际操作中,可预先将热解炭黑通过粉碎处理,得到平均粒径为2~8μm的热解炭黑粉。进一步的,所述热解炭黑的平均粒径为50~500μm。

15.在本发明的具体实施方式中,所述多硫化钠水溶液的制备包括:硫磺于氢氧化钠

水溶液中,于50~95℃反应得到所述多硫化钠水溶液。进一步的,所述反应的时间为15~60min。

16.在本发明的具体实施方式中,所述硫磺与所述氢氧化钠的摩尔比为(0.5~1.5)﹕1。

17.在本发明的具体实施方式中,所述氢氧化钠水溶液的质量分数为10%~30%。

18.在本发明的具体实施方式中,所述增塑剂为多元醇苯甲酸酯类增塑剂。进一步的,所述增塑剂包括季戊四醇四苯甲酸酯、三乙二醇二苯甲酸酯和二甘醇二苯甲酸酯中的任一种或多种。

19.在本发明的具体实施方式中,所述松香季戊四醇酯的软化点为90~110℃。

20.在本发明的具体实施方式中,所述古马隆树脂的软化点为85~100℃。

21.在本发明的具体实施方式中,所述松香季戊四醇酯和所述古马隆树脂的粒径为325目筛网全通过。在实际操作中,可预先将所述松香季戊四醇酯和所述古马隆树脂粉碎至上述要求粒径。

22.在本发明的具体实施方式中,所述多官能度丙烯酸酯的官能度为2~4,优选为3~4。

23.在本发明的具体实施方式中,所述多官能度丙烯酸酯包括二(三羟甲基丙烷)四丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、三羟甲基丙烷三丙烯酸酯和三(2-羟乙基)异氰脲酸三丙烯酸酯中的任一种或多种。

24.在本发明的具体实施方式中,所述有机胺包括二甲基二硫代氨基甲酸锌、二乙基二硫代氨基甲酸锌、二丁基二硫代氨基甲酸锌、正丁醛苯胺缩合物和双(六亚甲基)三胺中的任一种或多种。

25.本发明还提供了上述任意一种所述改性热裂解炭黑的制备方法,包括如下步骤:

26.按比例混合各所述组分,加水造粒后干燥处理。

27.在本发明的具体实施方式中,所述混合包括:向所述热解炭黑粉中加入硫化钠水溶液、增塑剂、松香季戊四醇酯、古马隆树脂、多官能度丙烯酸酯和有机胺,混合均匀。进一步的,所述混合中,向所述热解炭黑粉中依次加入所述硫化钠水溶液、所述增塑剂、所述松香季戊四醇酯、所述古马隆树脂、所述多官能度丙烯酸酯和所述有机胺。

28.在本发明的具体实施方式中,所述混合中,每加入一种所述组分,混合处理3~15min,然后再加入下一种组分。

29.在本发明的具体实施方式中,所述混合处理的转速为300~500rpm。

30.在本发明的具体实施方式中,所述造粒直至颗粒尺寸大小为2~4mm。进一步的,采用倾斜式造粒机进行所述造粒,所述造粒的时间为5~15min。

31.在本发明的具体实施方式中,采用沸腾干燥机进行所述干燥处理,进风温度为90~180℃,干燥时间为15~40min。

32.本发明还提供了上述任意一种所述改性热解炭黑在制备橡胶制品中的应用。

33.在本发明的具体实施方式中,所述改性热解炭黑的用量为橡胶基体的20wt%~50wt%。

34.与现有技术相比,本发明的有益效果为:

35.(1)本发明以废旧轮胎的热解炭黑为原材料制备改性热解炭黑,原材料供应充足,

来源稳定,有利于资源化利用并提高废旧轮胎的附加值;

36.(2)本发明采用多种材料协同改性所述热解炭黑,得到的改性热解炭黑具有较好的补强作用,可替代现有商业炭黑,具有广阔的应用前景;

37.(3)本发明的改性热解炭黑的制备方法,通过造粒干燥后得到颗粒状改性热解炭黑,减少粉尘污染,是一类环境友好型炭黑产品。

具体实施方式

38.下面将结合具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

39.改性热解炭黑,主要由按重量份数计的如下组分制得:

40.热解炭黑粉100份、多硫化钠水溶液0.3~1份、增塑剂0.5~2份、松香季戊四醇酯0.2~1.5份、古马隆树脂0.2~2份、多官能度丙烯酸酯0.1~0.8份和有机胺0.1~1.5份。

41.本发明通过对热解炭黑进行改性处理,可改善热解炭黑的分散性能以及与有机高分子材料的界面相容性等,多种材料协同改善热解炭黑的性能,显著提高改性热解炭黑的补强性能,可替代现有商业炭黑,具有广阔的应用前景。

42.如在不同实施方式中,相较于100重量份的热解炭黑粉,各组分的用量可以分别如下:

43.多硫化钠水溶液的用量可以为0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1份等等;

44.增塑剂的用量可以为0.5份、0.8份、1份、1.2份、1.5份、1.8份、2份等等;

45.松香季戊四醇酯的用量可以为0.2份、0.5份、0.8份、1份、1.2份、1.5份等等;

46.古马隆树脂的用量可以为0.2份、0.5份、0.8份、1份、1.2份、1.5份、1.8份、2份等等;

47.多官能度丙烯酸酯的用量可以为0.1份、0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份等等;

48.有机胺的用量可以为0.1份、0.2份、0.5份、0.8份、1份、1.2份、1.5份等等。

49.在本发明的具体实施方式中,所述改性热解炭黑,主要由按重量份数计的如下组分制得:

50.热解炭黑粉100份、多硫化钠水溶液0.4~0.75份、增塑剂0.8~1.5份、松香季戊四醇酯0.5~1份、古马隆树脂0.5~1.5份、多官能度丙烯酸酯0.2~0.5份和有机胺0.5~1.2份。

51.在本发明的具体实施方式中,所述热解炭黑粉为废旧轮胎热解炭黑粉。进一步的,所述废旧轮胎包括但不局限于废旧全钢胎、废旧半钢胎和废旧斜交胎中的任一种或多种。在实际操作中,所述废旧轮胎热解炭黑粉通过现有常规手段制得。

52.在本发明的具体实施方式中,所述热解炭黑粉的平均粒径为2~8μm。

53.在本发明的具体实施方式中,所述热解碳黑粉由热解炭黑经粉碎处理后,去除铁渣制得。其中,热解炭黑为废旧轮胎热解炭黑。

54.在实际操作中,可预先将热解炭黑通过粉碎处理,除去铁渣,得到平均粒径为2~8μm的热解炭黑粉。进一步的,所述热解炭黑的平均粒径为50~500μm。

55.在实际操作中,所述粉碎在粉碎设备中进行,具体可以为环辊磨、冲击磨、雷蒙磨、气流粉碎机等粉碎设备,但不局限于此。

56.在橡胶中加入热解炭黑,通过sem分析,未分散部分的尺寸与热解炭黑尺寸有关,热解炭黑未分散部分的尺寸随着热解炭黑尺寸的增大而增大,即热解炭黑的尺寸决定了炭黑的分散尺寸,而填料的分散性对其补强作用至关重要。同时,随着热解炭黑粒径减少,活性提高,但炭黑之间更容易团聚,会导致分散性变差。因而,本发明通过预先将热解炭黑原料粉碎至一定粒径,再配合对热解炭黑的表面改性,兼顾保证热解炭黑的分散性和补强活性等。

57.在本发明的具体实施方式中,所述多硫化钠水溶液的制备包括:硫磺于氢氧化钠水溶液中,于50~95℃反应得到所述多硫化钠水溶液。进一步的,所述反应的时间为15~60min。

58.如在不同实施方式中,所述反应的温度可以为50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃等等;所述反应的时间可以为15min、20min、25min、30min、35min、40min、45min、50min、55min、60min等等。

59.采用多硫化钠水溶液对炭黑进行改性,一方面可以在炭黑粉体表面以物理吸附的形式负载多硫化合物,为橡胶硫化提供多硫交联键,以提高橡胶的力学性能。另一方面,进一步降低了原料成本。需要指出的是,采用溶液形式添加到炭黑中,是由于硫磺与氢氧化钠在溶液状态下反应充分,且最终产品为多硫化钠的水溶液,不需要二次蒸发结晶,可以降低生产成本,此外,以水溶液形式添加,多硫化钠在炭黑粉体表面更容易均匀分布。

60.采用本发明的硫磺与氢氧化钠的比例制备得到的多硫化钠水溶液,其组成有助于改善热解炭黑的性质以及对橡胶制品的性能的改进。

61.在本发明的具体实施方式中,所述硫磺与所述氢氧化钠的摩尔比为(0.5~1.5)﹕1。

62.如在不同实施方式中,所述硫磺与所述氢氧化钠的摩尔比可以为0.5﹕1、0.6﹕1、0.7﹕1、0.8﹕1、0.9﹕1、1﹕1、1.1﹕1、1.2﹕1、1.3﹕1、1.4﹕1、1.5﹕1等等。

63.在本发明的具体实施方式中,所述氢氧化钠水溶液的质量分数为10%~30%。在实际操作中,可将块状的氢氧化钠溶解于水中制备所述氢氧化钠水溶液,可适当降低成本。

64.如在不同实施方式中,所述氢氧化钠水溶液的质量分数可以为10%、15%、20%、25%、30%等等。

65.在本发明的具体实施方式中,所述增塑剂为多元醇苯甲酸酯类增塑剂。进一步的,所述增塑剂包括季戊四醇四苯甲酸酯、三乙二醇二苯甲酸酯和二甘醇二苯甲酸酯中的任一种或多种。

66.在本发明的具体实施方式中,所述松香季戊四醇酯的软化点为90~110℃。

67.如在不同实施方式中,所述松香季戊四醇酯的软化点可以为90℃、95℃、100℃、105℃、110℃等等,软化点满足上述范围的松香季戊四醇酯均可。

68.在本发明的具体实施方式中,所述古马隆树脂的软化点为85~100℃。

69.如在不同实施方式中,所述古马隆树脂的软化点可以为85℃、90℃、95℃、100℃等等,软化点满足上述范围的古马隆树脂均可。

70.在本发明的具体实施方式中,所述松香季戊四醇酯和所述古马隆树脂的粒径为325目筛网全通过。在实际操作中,可预先将所述松香季戊四醇酯和所述古马隆树脂粉碎至上述要求粒径。

71.在本发明的具体实施方式中,所述多官能度丙烯酸酯的官能度为2~4,优选为3~4。

72.在本发明的具体实施方式中,所述多官能度丙烯酸酯包括二(三羟甲基丙烷)四丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、三羟甲基丙烷三丙烯酸酯和三(2-羟乙基)异氰脲酸三丙烯酸酯中的任一种或多种。

73.在本发明的具体实施方式中,所述有机胺包括二甲基二硫代氨基甲酸锌、二乙基二硫代氨基甲酸锌、二丁基二硫代氨基甲酸锌、正丁醛苯胺缩合物和双(六亚甲基)三胺中的任一种或多种。

74.本发明还提供了上述任意一种所述改性热裂解炭黑的制备方法,包括如下步骤:

75.按比例混合各所述组分,加水造粒后干燥处理。

76.在本发明的具体实施方式中,所述混合包括:向所述热解炭黑粉中加入硫化钠水溶液、增塑剂、松香季戊四醇酯、古马隆树脂、多官能度丙烯酸酯和有机胺,混合均匀。进一步的,所述混合中,向所述热解炭黑粉中依次加入所述硫化钠水溶液、所述增塑剂、所述松香季戊四醇酯、所述古马隆树脂、所述多官能度丙烯酸酯和所述有机胺。

77.在本发明的具体实施方式中,所述混合中,每加入一种所述组分,混合处理3~15min,然后再加入下一种组分。

78.如在不同实施方式中,所述混合处理的时间可以为3min、5min、8min、10min、12min、15min等等,实际混合处理的时间可根据情况进行调整,以混合均匀为准。

79.在本发明的具体实施方式中,所述混合处理的转速为300~500rpm。

80.如在不同实施方式中,所述混合处理的转速可以为300rpm、350rpm、400rpm、450rpm、500rpm等等。

81.在实际操作中,上述混合处理可以通过高速混合机实现,如可以将热解炭黑粉加入高速混合机中,然后按序加入其它组分进行高速混合。

82.在本发明的具体实施方式中,采用倾斜式造粒机进行所述造粒,所述造粒的时间为5~15min,颗粒大小为2-4mm。

83.如在不同实施方式中,所述造粒的时间可以为5min、8min、10min、12min、15min等等。

84.在本发明的具体实施方式中,采用沸腾干燥机进行所述干燥处理,进风温度为90~180℃,干燥时间为15~40min。

85.如在不同实施方式中,所述进风温度可以为90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃等等;所述干燥时间可以为15min、20min、25min、30min、35min、40min等等。

86.本发明还提供了上述任意一种所述改性热解炭黑在制备橡胶制品中的应用。

87.在本发明的具体实施方式中,所述改性热解炭黑的用量为橡胶基体的20wt%~50wt%。

88.在本发明的具体实施方式中,所述橡胶制品还包括氧化锌、硬脂酸、促进剂和硫化剂。

89.在本发明的具体实施方式中,所述橡胶制品主要由按重量份数计的如下组分制得:

90.橡胶基体100份、所述改性热解炭黑20~50份、氧化锌4~6份、硬脂酸2~4份、促进剂0.2~1份和硫化剂2~3份。

91.在本发明的具体实施方式中,所述促进剂可以为促进剂dm,所述硫化剂可以为硫磺,不局限于此。

92.实施例1

93.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

94.(1)将废旧全钢胎热解炭黑气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

95.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为20%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1.33﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至65℃搅拌反应15min,得到多硫化钠水溶液,备用。

96.(3)将软化点为100℃松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

97.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.5重量份的步骤(2)制得的多硫化钠水溶液、1重量份的季戊四醇四苯甲酸酯、1重量份的粉碎过筛后的松香季戊四醇酯、0.5重量份的粉碎过筛后的古马隆树脂、0.3重量份的季戊四醇三丙烯酸酯和0.5重量份的二甲基二硫代氨基甲酸锌,每加入一种材料,设置混合机在400rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒5min,排料至沸腾干燥机中,设置进风温度95℃,干燥时间35min,干燥处理后得到改性热解炭黑颗粒1#。

98.实施例2

99.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

100.(1)将废旧全钢胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

101.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为25%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1.33﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至75℃搅拌反应15min,得到多硫化钠水溶液,备用。

102.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

103.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.75重量份的步骤(2)制得的多硫化钠水溶液、1.2重量份的季戊四醇四苯甲酸酯、0.5重量份的粉碎过筛后的松香季戊四醇酯、1重量份的粉碎过筛后的古马隆树脂、0.3重量份的二(三羟甲基丙烷)四丙烯酸酯和0.5重量份的二甲基二硫代氨基甲酸锌,每加入一种材料,设

置混合机在350rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒6min,排料至沸腾干燥机中,设置进风温度90℃,干燥时间38min,干燥处理后得到改性热解炭黑颗粒2#。

104.实施例3

105.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

106.(1)将废旧全钢胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

107.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为25%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1.5﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至70℃搅拌反应15min,得到多硫化钠水溶液,备用。

108.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

109.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.6重量份的步骤(2)制得的多硫化钠水溶液、1重量份的三乙二醇二苯甲酸酯、1重量份的粉碎过筛后的松香季戊四醇酯、1重量份的粉碎过筛后的古马隆树脂、0.2重量份的季戊四醇三丙烯酸酯和0.5重量份的正丁醛苯胺缩合物,每加入一种材料,设置混合机在420rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒5min,排料至沸腾干燥机中,设置进风温度100℃,干燥时间28min,干燥处理后得到改性热解炭黑颗粒3#。

110.实施例4

111.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

112.(1)将废旧半钢胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

113.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为20%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为0.95﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至65℃搅拌反应15min,得到多硫化钠水溶液,备用。

114.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

115.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.75重量份的步骤(2)制得的多硫化钠水溶液、0.8重量份的二甘醇二苯甲酸酯、1重量份的粉碎过筛后的松香季戊四醇酯、1.2重量份的粉碎过筛后的古马隆树脂、0.5重量份的三羟甲基丙烷三丙烯酸酯和1重量份的双(六亚甲基)三胺,每加入一种材料,设置混合机在400rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒7min,排料至沸腾干燥机中,设置进风温度105℃,干燥时间25min,干燥处理后得到改性热解炭黑颗粒4#。

116.实施例5

117.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

118.(1)将废旧半钢胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

119.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为25%的氢

氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1.2﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至80℃搅拌反应15min,得到多硫化钠水溶液,备用。

120.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

121.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.4重量份的步骤(2)制得的多硫化钠水溶液、1.5重量份的三乙二醇二苯甲酸酯、1重量份的粉碎过筛后的松香季戊四醇酯、1重量份的粉碎过筛后的古马隆树脂、0.3重量份的三(2-羟乙基)异氰脲酸三丙烯酸酯和1重量份的六亚甲基四胺,每加入一种材料,设置混合机在400rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒5min,排料至沸腾干燥机中,设置进风温度95℃,干燥时间37min,干燥处理后得到改性热解炭黑颗粒5#。

122.实施例6

123.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

124.(1)将废旧斜交胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

125.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为15%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至65℃搅拌反应15min,得到多硫化钠水溶液,备用。

126.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

127.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.7重量份的步骤(2)制得的多硫化钠水溶液、1.2重量份的季戊四醇四苯甲酸酯、0.5重量份的粉碎过筛后的松香季戊四醇酯、1.5重量份的粉碎过筛后的古马隆树脂、0.2重量份的二(三羟甲基丙烷)四丙烯酸酯和0.5重量份的二甲基二硫代氨基甲酸锌,每加入一种材料,设置混合机在350rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒6min,排料至沸腾干燥机中,设置进风温度95℃,干燥时间38min,干燥处理后得到改性热解炭黑颗粒6#。

128.实施例7

129.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

130.(1)将废旧斜交胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

131.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为30%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1.33﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至75℃搅拌反应15min,得到多硫化钠水溶液,备用。

132.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

133.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.5重量份的步骤(2)制得的多硫化钠水溶液、1.5重量份的季戊四醇四苯甲酸酯、0.5重量份的粉碎过筛后的松香季戊四醇酯、1重量份的粉碎过筛后的古马隆树脂、0.3重量份的二(三羟

甲基丙烷)四丙烯酸酯和0.5重量份的二甲基二硫代氨基甲酸锌,每加入一种材料,设置混合机在350rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒6min,排料至沸腾干燥机中,设置进风温度100℃,干燥时间35min,干燥处理后得到改性热解炭黑颗粒7#。

134.实施例8

135.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

136.(1)将废旧斜交胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

137.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为25%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1.5﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至70℃搅拌反应15min,得到多硫化钠水溶液,备用。

138.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

139.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.6重量份的步骤(2)制得的多硫化钠水溶液、1重量份的三乙二醇二苯甲酸酯、1重量份的粉碎过筛后的松香季戊四醇酯、1重量份的粉碎过筛后的古马隆树脂、0.2重量份的季戊四醇三丙烯酸酯和0.7重量份的正丁醛苯胺缩合物,每加入一种材料,设置混合机在420rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒5min,排料至沸腾干燥机中,设置进风温度100℃,干燥时间28min,干燥处理后得到改性热解炭黑颗粒8#。

140.实施例9

141.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

142.(1)将废旧斜交胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

143.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为25%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为0.75﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至65℃搅拌反应15min,得到多硫化钠水溶液,备用。

144.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

145.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.55重量份的步骤(2)制得的多硫化钠水溶液、0.8重量份的二甘醇二苯甲酸酯、1重量份的粉碎过筛后的松香季戊四醇酯、1.2重量份的粉碎过筛后的古马隆树脂、0.5重量份的三羟甲基丙烷三丙烯酸酯和1.2重量份的双(六亚甲基)三胺,每加入一种材料,设置混合机在400rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒7min,排料至沸腾干燥机中,设置进风温度105℃,干燥时间30min,干燥处理后得到改性热解炭黑颗粒9#。

146.实施例10

147.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

148.(1)将废旧半钢胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

149.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为22%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1.35﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至80℃搅拌反应15min,得到多硫化钠水溶液,备用。

150.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

151.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.5重量份的步骤(2)制得的多硫化钠水溶液、1.5重量份的三乙二醇二苯甲酸酯、1重量份的粉碎过筛后的松香季戊四醇酯、1重量份的粉碎过筛后的古马隆树脂、0.3重量份的三(2-羟乙基)异氰脲酸三丙烯酸酯和1重量份的六亚甲基四胺,每加入一种材料,设置混合机在400rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒5min,排料至沸腾干燥机中,设置进风温度90℃,干燥时间40min,干燥处理后得到改性热解炭黑颗粒10#。

152.实施例11

153.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

154.(1)将废旧斜交胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

155.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为25%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1.33﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至65℃搅拌反应15min,得到多硫化钠水溶液,备用。

156.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

157.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.7重量份的步骤(2)制得的多硫化钠水溶液、1.2重量份的季戊四醇四苯甲酸酯、0.5重量份的粉碎过筛后的松香季戊四醇酯、1.5重量份的粉碎过筛后的古马隆树脂、0.2重量份的二(三羟甲基丙烷)四丙烯酸酯和0.75重量份的二甲基二硫代氨基甲酸锌,每加入一种材料,设置混合机在350rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒6min,排料至沸腾干燥机中,设置进风温度95℃,干燥时间38min,干燥处理后得到改性热解炭黑颗粒11#。

158.实施例12

159.本实施例提供了改性热解炭黑的制备方法,包括如下步骤:

160.(1)将废旧半钢胎热解炭黑经气流粉碎机粉碎至平均粒径2~8μm,经除铁器除铁得到热解炭黑粉,备用。

161.(2)制备多硫化钠水溶液:将块状氢氧化钠溶解于水中,制成质量分数为20%的氢氧化钠水溶液;按照硫磺与氢氧化钠摩尔比为1.25﹕1的比例,将硫磺粉末加入到所述氢氧化钠水溶液中,加热至65℃搅拌反应15min,得到多硫化钠水溶液,备用。

162.(3)将软化点为100℃的松香季戊四醇酯和软化点为95℃的古马隆树脂分别用万能粉碎机粉碎处理,全部过325目筛网,备用。

163.(4)称取100重量份的步骤(1)得到的热解炭黑粉置于高速混合机中,依次加入0.7重量份的步骤(2)制得的多硫化钠水溶液、1.2重量份的季戊四醇四苯甲酸酯、0.5重量份的

粉碎过筛后的松香季戊四醇酯、1.5重量份的粉碎过筛后的古马隆树脂、0.2重量份的二(三羟甲基丙烷)四丙烯酸酯和0.7重量份的二甲基二硫代氨基甲酸锌,每加入一种材料,设置混合机在350rpm转速混合3min。混合完毕后,将混合物料排料至倾斜式造粒机中,加水造粒6min,排料至沸腾干燥机中,设置进风温度95℃,干燥时间35min,干燥处理后得到改性热解炭黑颗粒12#。

164.比较例1

165.比较例1参考实施例1的制备方法,区别在于:未添加季戊四醇三丙烯酸酯。

166.比较例2

167.比较例2参考实施例1的制备方法,区别在于:未添加松香季戊四醇酯。

168.比较例3

169.比较例3参考实施例1的制备方法,区别在于:未添加古马隆树脂。

170.比较例4

171.实施例1中步骤(1)得到的热解炭黑粉。

172.比较例5

173.参比炭黑粉体(中昊黑元化工研究设计院有限公司生产,irc 4#)。

174.实验例1

175.为了对比说明不同实施例和比较例得到的改性热解炭黑的性能差别,对各实施例和比较例的改性热解炭黑的性质进行检测,测试结果见表1。

176.表1不同改性热解炭黑的性质测试结果

177.编号平均粒径(μm)比表面积(m2/g)吸油值(10-5

m3/kg)改性热解炭黑颗粒1#3.85976.5改性热解炭黑颗粒2#2.66278.3改性热解炭黑颗粒3#3.56075.2改性热解炭黑颗粒4#3.66174.2改性热解炭黑颗粒5#2.86375.0改性热解炭黑颗粒6#2.46876.4改性热解炭黑颗粒7#3.86569.4改性热解炭黑颗粒8#4.06674.9改性热解炭黑颗粒9#4.26372.6改性热解炭黑颗粒10#3.56675.1改性热解炭黑颗粒11#4.36878.5改性热解炭黑颗粒12#4.06675.8比较例14.26561.8比较例24.06860.9比较例34.56559.7比较例43.96750.5比较例55.07595.6

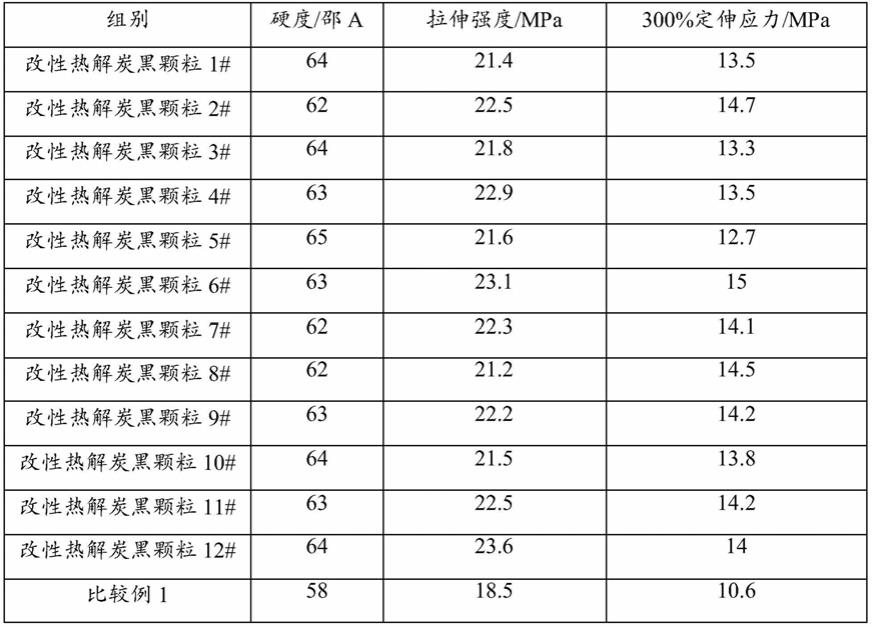

178.实验例2

179.为了对比说明不同实施例和比较例的炭黑的性能,按照表2中的配方进行配料(其

中不同组的炭黑分别对应实施例1~12和比较例1~5的炭黑),然后按照gb/t 3780.18中的方法进行混炼和样品制备,按照gb/t 528中的方法测试制得的橡胶制品的性能,测试结果见表3。

180.表2橡胶混炼配方

181.基本配方重量份天然橡胶100炭黑50氧化锌5硬脂酸3促进剂dm0.6普通硫磺2.5总计161.1

182.表3不同橡胶制品性能测试结果

[0183][0184][0185]

由上述测试结果可知,本发明制备得到的改性裂解炭黑颗粒的补强性能大幅度提高,已接近于参比炭黑。采用本发明方法制备改性裂解炭黑颗粒,将其作为补强材料应用于橡胶领域具有十分广阔的前景。

[0186]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。