1.本发明属于木材阻燃改性技术领域,具体涉及一种基于二维材料增强的木材表面层层自组装阻燃涂层的制备方法。

背景技术:

2.木材作为一种天然可再生生物质高分子材料,具有轻质高强、纹理美观、易加工、可调湿、良好的环境学特性等众多优点,被广泛应用于家具、室内及建筑装饰材料等领域。但木材也存在耐火性较差、易燃烧等缺点,易引发火灾,造成财产损失甚至人员伤亡。因而,对木材进行阻燃处理,赋予木材良好的阻燃特性,有效避免火灾的发生具有重要的现实意义。

3.目前,木材阻燃处理最常用的方法是浸渍处理,主要是将阻燃剂浸渍到木材内部,使木材在整体上具备阻燃性能,但此种工艺存在着阻燃剂用量大、成本高,对木材物理力学性能产生不良影响等不足。此外,所用的阻燃剂主要包括卤系阻燃剂、金属化合物类阻燃剂、磷-氮系阻燃剂及硼系阻燃剂等。含卤阻燃剂由于其燃烧时会产生大量的烟雾和有害气体,严重污染环境,已逐渐被淘汰;金属化合物类阻燃剂具有阻燃、抑烟、环保等优点,但不足之处在于其较差的水溶性和分散性,且添加量高,同时还会影响木材的物理机械性能和加工性能;尽管硼系阻燃剂能明显提高木材耐火性能,且具有毒性低、对木材物理力学性能影响小等优点,但仍存在抗流失性差,在潮湿条件下易析出等不足。因此,开发简单、绿色环保、高效的阻燃技术显得尤为重要。

4.层层自组装(layer-by-layer self-assembly,lbl)是上世纪90年代快速发展起来的一种简易、多功能的表面修饰方法,主要是利用逐层交替沉积的原理,通过聚电解质溶液中目标化合物与基体表面功能基团的强相互作用(如化学键等)或弱相互作用(如静电引力、氢键、配位键等)自发地在基体上不断缔合形成多层膜结构的一种技术,它能够实现在分子水平上控制涂层的组成、结构和厚度,其具有操作简单、性能稳定、高效、易于功能化等特点。将该技术应用在在木材表面阻燃涂层的构建能克服传统木材浸渍阻燃处理存在阻燃剂用量大,降低木材自身力学性能的不足。天然生物质材料例如壳聚糖、海藻酸钠、植酸、阳离子型淀粉、卡拉胶等,不仅绿色环保,同时还是良好的碳(氮)源和成碳剂,且其水溶液均带有电荷,是良好的聚电解质溶液。此外,聚磷酸铵(app)和聚乙烯亚胺(pei)不仅是良好的聚电解质,同时还能提供丰富的氮源。因此,利用上述聚电解质通过层层自组装技术在木材表面构建阻燃涂层,有望实现木材的阻燃。但尽管如此,有报道指出,仅使用上述聚电解质构建的阻燃涂层仍存在阻燃效率不高的不足。

5.无机二维材料(氮化硼、膨胀石墨、氧化石墨烯、磷酸锆、蒙脱土等),均具有较大的比表面积,耐热耐高温等特点,能够在基体表面形成物理屏障或阻隔层,阻碍热量的进入,并抑制挥发物的形成,降低热释放量,显示出良好的阻燃效果,且上述二维材料在水溶液中也带电荷,为其层层组装奠定了理论基础。因此,综上利用无机二维材料作为阻燃增效剂,

协同上述聚电解质在木材表面构建阻燃涂层,是一种简单、绿色环保、高效的阻燃技术,可实现木材的高效阻燃。

技术实现要素:

6.本发明的目的是提供一种基于二维材料增强的木材表面层层自组装阻燃涂层的制备方法。该方法首先利用碱性溶液对木材表面进行活化,然后利用超声作用将带不同电荷的二维片材分别分散于相对应的聚阴阳电解质溶液中,最后将带不同电荷的聚阳离子电解质溶液/悬浮液+聚阴离子-二维材料复合电解质悬浮液,或者聚阳离子-二维材料复合电解质悬浮液+聚阴离子电解质溶液/悬浮液通过静电层层自组装,交替沉积于木材表面,构筑出阻燃涂层,实现木材的阻燃处理,具有良好的应用前景。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种基于二维材料增强的木材表面层层自组装阻燃涂层的制备方法,其特征在于,包括以下步骤:

9.(1)木材表面预处理,得到表面活化后的木材;

10.(2)配置聚阳离子电解质溶液或悬浮液,以及聚阴离子-二维材料复合电解质悬浮液,分别得到带正电荷的a液和带负电荷的d液;

11.或者,配置聚阴离子电解质溶液或悬浮液,以及聚阳离子-二维材料复合电解质悬浮液,分别得到带负电荷的b液和带正电荷的c液;

12.(3)利用a液和d液在活化后的木材表面进行交替层层组装,循环组装1-20次;

13.或者,利用b液和c液在活化后的木材表面进行交替层层组装,循环组装1-20次;

14.(4)将层层组装后的木材烘干。

15.优选的,步骤(1)中,采用碱性溶液对木材表面进行浸渍活化预处理,浸渍温度为70℃,浸渍时间为5-90min,该方式相对等离子处理更简单、方便,成本低;浸渍处理后采用去离子水洗净表面的碱液,烘干,优选70℃下烘干。进一步优选的,碱性溶液采用0.1mol/l-1mol/l的氢氧化钠溶液。

16.优选的,步骤(2)中,将阴离子二维材料加入到聚阳离子电解质溶液或悬浮液中,超声分散30-120min,得到阴离子二维材料质量分数为0.01%-1%的聚阳离子-二维材料复合电解质悬浮液;

17.或者,将阳离子二维材料加入到聚阴离子电解质溶液或悬浮液中,超声分散30-120min,得到阳离子二维材料质量分数为0.01%-1%的聚阴离子-二维材料复合电解质悬浮液。

18.优选的,所述的阴离子二维材料选自氧化石墨烯、蒙脱土、磷酸锆中的一种或多种。

19.优选的,所述的阳离子二维材料选自氮化硼、膨胀石墨中的一种或多种。

20.优选的,步骤(3)采用在溶液或悬浮液中浸渍的方式进行层层组装,优选先组装带正电荷的层。第一次循环组装时,浸渍时间为5-30min,第二次及以后,浸渍时间为5-10min,每一次浸渍后需洗净、烘干。中间步骤优选70℃下烘干,最后一次优选103℃下烘至绝干。优选的,层层组装的循环组装次数为5-15次。进一步优选的,组装层数为15层。

21.优选的,所述的聚阳离子电解质溶液或悬浮液ph为4.5-10.0,聚阳离子电解质的

质量分数为0.1%-1%;所述的聚阴离子电解质溶液或悬浮液ph为4.5-10.0,聚阴离子电解质的质量分数为0.1%-1%。

22.优选的,所述的聚阳离子电解质选自壳聚糖或阳离子型淀粉、聚乙烯亚胺中的一种或多种;所述的聚乙烯亚胺分子量为1800-70000,优选为1800、10000、70000,更优选为10000和70000。所述壳聚糖包括低粘度壳聚糖(小于200mpa.s)、中粘度壳聚糖(200-400mpa.s)、高粘度壳聚糖(大于400mpa.s),优选低粘度壳聚糖(小于200mpa.s)。

23.优选的,所述的聚阴离子电解质选自海藻酸钠、植酸、卡拉胶、聚磷酸铵中的一种或多种;所述的聚磷酸铵的聚合度大于1000。

24.优选的,步骤(4)交替层层组装方式有两种:一种是聚阳离子电解质溶液或悬浮液(a液)+聚阴离子-二维材料复合电解质悬浮液(d液)交替层层组装;另一种是聚阳离子-二维材料复合电解质悬浮液(c液)+聚阴离子电解质溶液或悬浮液交替层层组装(b液)。

25.第一种构建方式具体如下:

①

首先将碱处理干燥后的木材在带正电荷的a液中浸渍5-30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材1;

②

将木材1浸渍到带负电荷的d液中,浸渍时间为5-30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材2;

③

以步骤

①②

为一个循环周期,循环1-20次,优选5-15次,最后烘至绝干,得到多层二维材料增强的聚电解质-二维材料复合阻燃涂层,表现形式为adadad

……

adad,其中,在第二循环开始后,每层只浸渍5-10min,优选5min。

26.第二种构建方式类似于第一种,最终得到的多层阻燃涂层表现形式为:cbcbcb

……

cbcb。

27.与现有技术相比,本发明的有益效果是:

28.本发明采用静电层层自组装技术成功将具有阻燃性的阴阳聚电解质及良好热屏蔽或者热传导性能的二维材料沉积于木材表面,制备出了高效木材阻燃涂层。本发明所用原料无毒、环保、易得,且制备方法简单易行,阻燃效果优良,可适用于大幅面木质材料成品的阻燃处理,具有良好的应用前景。更具体的:

29.(1)本发明采用可降解的纯天然生物质及聚磷酸铵、聚乙烯亚胺等无毒化学试剂作为电解质,环保、取材来源广泛、成本低廉、无毒安全,此外在相对应的聚阴阳电解质溶液/悬浮液中分散的二维材料亦均为无毒化学试剂,为木材表面构建环保型阻燃涂层奠定了基础;

30.(2)本发明所采用的层层自组装技术操作过程简单、安全,可实现涂层厚度的定量控制,且试剂用量少,涂层达15层时氧指数高达43,大大节约了成本,不会对木材的力学性能造成损伤,该组装技术可借助机械手臂操作,可适于大规模工业化运用,实用性强;

31.(3)本发明利用两种生物高分子聚电解质作为涂层构建主体,涂层更牢靠耐久,利用具有热屏障作用的不同种类二维材料作为阻燃增效体,由于引进的二维材料具有良好的隔热隔氧作用,能够在基体表面形成物理屏障或阻隔层,可阻碍热量的传递和氧气的转移,且研究发现其与海藻酸钠、植酸、卡拉胶、聚磷酸铵、壳聚糖、阳离子型淀粉、聚乙烯亚胺等聚电解质有优异的协同作用,即协同聚电解质自身良好的成碳或膨胀阻燃作用,所构建的阻燃涂层具有高效阻燃效率。以壳聚糖-氧化石墨烯-聚磷酸铵体系为例,当所构建的阻燃涂层为15层时,氧指数高达43,相对于未改性木材的22,提高了95%。

附图说明

32.图1是未改性的木材表面与经实施例1中不同层数的壳聚糖-氧化石墨烯-聚磷酸铵阻燃涂层改性后的氧指数对比图;其中,cs表示壳聚糖,go表示氧化石墨烯,app表示聚磷酸铵。

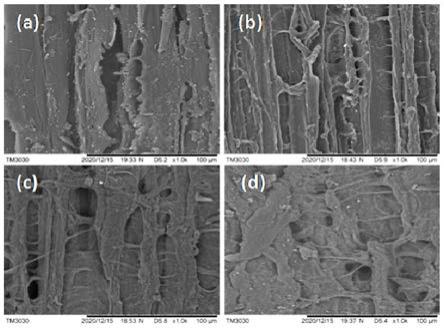

33.图2是未改性的木材表面与经实施例1中不同层数的壳聚糖-氧化石墨烯-聚磷酸铵阻燃涂层改性后的木材表面aem图;其中,(a)未改性木材表面;(b)5层;(c)10层;(d)15层。

具体实施方式

34.下面结合实施例对本发明的具体实施方式作进一步描述,以下实施例仅用于更加清楚地说明本发明的技术方案,但不用来限制本发明的保护范围。

35.实施例1

36.一种基于二维材料增强的木材表面层层自组装阻燃涂层(壳聚糖-氧化石墨烯-聚磷酸铵)的制备方法,包括以下步骤:

37.(1)木材预处理:将木材浸渍在1mol/l的氢氧化钠溶液中进行表面活化处理,浸渍温度为70℃,时间为60min,然后用去离子水将浸渍的木材表面的碱液冲洗干净,于70℃下烘干,得到表面活化的木材;

38.(2)配置壳聚糖电解质溶液:将低粘度(小于200mpa.s)壳聚糖加入去离子水中,调节ph为4.5,搅拌超声分散均匀,得到质量分数为1%的壳聚糖电解质溶液,带正电荷;

39.(3)配置聚磷酸铵电解质溶液:将聚合度大于1000的聚磷酸铵加入到去离子水中,搅拌,超声30min,调节ph为10,得到质量分数为1%的聚磷酸铵电解质溶液,带负电荷;

40.(4)配置壳聚糖-氧化石墨烯复合电解质悬浮液:将适量氧化石墨烯加入到步骤(2)中所配置的浓度为1%的壳聚糖电解质溶液中,搅拌,超声分散60min,得到氧化石墨烯质量分数为0.025%的复合电解质悬浮液,带正电荷;

41.(5)木材阻燃涂层的构建:

①

首先将碱处理干燥后的木材在壳聚糖-氧化石墨烯复合电解质悬浮液中浸渍30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材1;

②

将木材1浸渍到聚磷酸铵电解质溶液中,浸渍时间为30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材2;

③

以步骤

①②

为一个循环周期,但后续浸渍时间均为5min,分别进行循环5次、10次和15次实验,最后于103℃烘箱中烘至绝干,得到5层、10层和15层的壳聚糖-氧化石墨烯-聚磷酸铵复合阻燃涂层改性木材。

42.此外,制备未添加氧化石墨烯的改性木材,与上述步骤(5)的不同之处在于,首先在壳聚糖电解质溶液中浸渍,再在聚磷酸铵电解质溶液中浸渍,如此循环5次,得到5层的壳聚糖-聚磷酸铵复合阻燃涂层改性木材。

43.将不同层数的改性木材与未改性木材、未添加氧化石墨烯的改性木材进行对比,得到如图1和图2所示的结果图。其中,如图1所示,参照gb/t 2406-2008《塑料用氧指数法测定燃烧行为》标准,对所制备的改性木材进行氧指数测定,改性后的木材相比未改性的木材,氧指数有了提高,但cs-app-5层的改性效果不太明显,阻燃效率不高。而添加氧化石墨烯之后,二维氧化石墨烯材料的隔热隔氧作用协同聚电解质自身良好的成碳或膨胀阻燃作

用,所构建的阻燃涂层的阻燃效率有了显著提升,且cs-go-app-5层相比cs-app-5层的提升效果要高于cs-app-5层相比于未改性的效果;当所构建的阻燃涂层为15层时,氧指数loi高达43,相对于未改性木材提高了95%,效果显著。从图2中的sem形貌图也可以看出,如图2(d)所示,在木材表面形成了致密的阻燃层,可适用于大幅面木质材料成品的阻燃处理,具有良好的应用前景。

44.实施例2

45.一种基于二维材料增强的木材表面层层自组装阻燃涂层(壳聚糖-蒙脱土-海藻酸钠)的制备方法,包括以下步骤:

46.(1)木材预处理:将木材浸渍在0.5mol/l的氢氧化钠溶液中进行表面活化处理,浸渍温度为70℃,时间为30min,然后用去离子水将浸渍的木材表面的碱液冲洗干净,于70℃下烘干,得到表面活化的木材;

47.(2)配置壳聚糖电解质溶液:将低粘度(小于200mpa.s)壳聚糖加入去离子水中,调节ph为4.5,搅拌超声分散均匀,得到质量分数为0.5%的壳聚糖电解质溶液;

48.(3)配置海藻酸钠电解质溶液:将海藻酸钠加入到去离子水中,搅拌,超声分散均匀,调节ph为10,得到质量分数为0.5%的海藻酸钠电解质溶液;

49.(4)配置壳聚糖-蒙脱土复合电解质悬浮液:将适量蒙脱土加入到步骤(2)中所配置的壳聚糖电解质溶液中,搅拌,超声分散30min,得到蒙脱土质量分数为1%的壳聚糖-蒙脱土复合电解质悬浮液;

50.(5)木材阻燃涂层的构建:

①

首先将碱处理干燥后的木材在壳聚糖-蒙脱土复合电解质悬浮液中浸渍10min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材1;

②

将木材1浸渍到海藻酸钠电解质溶液中,浸渍时间为10min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材2;

③

以步骤

①②

为一个循环周期,后续浸渍时间均为5min,循环5次,最后于103℃烘箱中烘至绝干,得到5层壳聚糖-蒙脱土-海藻酸钠复合阻燃涂层改性木材。参照gb/t 2406-2008《塑料用氧指数法测定燃烧行为》标准,对所制备的改性木材进行氧指数测定,loi为26。

51.实施例3

52.一种基于二维材料增强的木材表面层层自组装阻燃涂层(聚乙烯亚胺-磷酸锆-海藻酸钠)的制备方法,包括以下步骤:

53.(1)木材预处理:将木材浸渍在0.25mol/l的氢氧化钠溶液中进行表面活化处理,浸渍温度为70℃,时间为90min,然后用去离子水将浸渍的木材表面的碱液冲洗干净,于70℃下烘干,得到表面活化的木材;

54.(2)配置聚乙烯亚胺电解质溶液:将适量分子量为70000的聚乙烯亚胺加入去离子水中,搅拌30min,配置质量分数为1%的聚乙烯亚胺电解质溶液;

55.(3)配置海藻酸钠电解质溶液:将海藻酸钠加入到去离子水中,搅拌,超声分散均匀,调节ph为10,得到质量分数为1%的海藻酸钠电解质溶液;

56.(4)配置聚乙烯亚胺-磷酸锆复合电解质悬浮液:将适量磷酸锆加入到步骤(2)中所配置的聚乙烯亚胺电解质溶液中,搅拌,超声分散120min,得到磷酸锆质量分数为0.5%的聚乙烯亚胺-磷酸锆复合电解质悬浮液;

57.(5)木材阻燃涂层的构建:

①

首先将碱处理干燥后的聚乙烯亚胺-磷酸锆复合电解

质悬浮液中浸渍30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材1;

②

将木材1浸渍到海藻酸钠电解质溶液中,浸渍时间为30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5mi,得到木材2;

③

以步骤

①②

为一个循环周期,后续浸渍时间均为10min,循环15次,最后于103℃烘箱中烘至绝干,得到15层聚乙烯亚胺-磷酸锆-海藻酸钠复合阻燃涂层改性木材。参照gb/t 2406-2008《塑料用氧指数法测定燃烧行为》标准,对所制备的改性木材进行氧指数测定,loi达到35。

58.实施例4

59.一种基于二维材料增强的木材表面层层自组装阻燃涂层(聚乙烯亚胺-氮化硼-植酸)的制备方法,包括以下步骤:

60.(1)木材预处理:将木材浸渍在0.5mol/l的氢氧化钠溶液中进行表面活化处理,浸渍温度为70℃,时间为90min,然后用去离子水将浸渍的木材表面的碱液冲洗干净,于70℃下烘干,得到表面活化的木材;

61.(2)配置聚乙烯亚胺电解质溶液:将适量分子量为10000的聚乙烯亚胺加入去离子水中,搅拌30min,配置质量分数为1%的聚乙烯亚胺电解质溶液;

62.(3)配置植酸电解质溶液:将植酸加入到去离子水中,搅拌10min,调节ph为6,得到质量分数为1%的植酸电解质溶液;

63.(4)配置植酸-氮化硼复合电解质悬浮液:将适量氮化硼加入到步骤(3)中所配置的植酸电解质溶液中,搅拌,超声分散60min,得到氮化硼质量分数为0.5%的植酸-氮化硼复合电解质悬浮液;

64.(5)木材阻燃涂层的构建:

①

首先将碱处理干燥后的木材在聚乙烯亚胺电解质溶液中浸渍30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材1;

②

将木材1浸渍到植酸-氮化硼复合电解质悬浮液中,浸渍时间为30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材2;

③

以步骤

①②

为一个循环周期,后续浸渍时间均为10min,循环5次,最后于103℃烘箱中烘至绝干,得到10层聚乙烯亚胺-氮化硼-植酸复合阻燃涂层改性木材。参照gb/t 2406-2008《塑料用氧指数法测定燃烧行为》标准,对所制备的改性木材进行氧指数测定,loi达到39。

65.实施例5

66.一种基于二维材料增强的木材表面层层自组装阻燃涂层(离子淀粉-膨胀石墨-卡拉胶)的制备方法,包括以下步骤:

67.(1)木材预处理:将木材浸渍在1mol/l的氢氧化钠溶液中进行表面活化处理,浸渍温度为70℃,时间为60min,然后用去离子水将浸渍的木材表面的碱液冲洗干净,于70℃下烘干,得到表面活化的木材;

68.(2)配置阳离子淀粉悬浮液:将适量阳离子淀粉入去离子水中,搅拌超声60min,配置质量分数为0.5%的阳离子淀粉悬浮液;

69.(3)配置卡拉胶电解质溶液:将卡拉胶加入到去离子水中,搅拌30min,得到质量分数为0.5%的卡拉胶电解质溶液;

70.(4)配置卡拉胶-膨胀石墨复合电解质悬浮液:将适量膨胀石墨加入到步骤(3)中所配置的卡拉胶电解质溶液中,搅拌,超声分散30min,得到膨胀石墨质量分数为0.5%的膨胀石墨-卡拉胶复合电解质悬浮液;

71.(5)木材阻燃涂层的构建:

①

首先将碱处理干燥后的木材在阳离子淀粉悬浮液中浸渍30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材1;

②

将木材1浸渍到卡拉胶-膨胀石墨复合电解质悬浮液中,浸渍时间为30min,然后用蒸馏水将表面多余液体冲洗干净,于70℃烘箱中干燥5min,得到木材2;

③

以步骤

①②

为一个循环周期,后续浸渍时间均为10min,循环15次,最后于103℃烘箱中烘至绝干,得到15层阳离子淀粉-膨胀石墨-卡拉胶复合阻燃涂层改性木材。参照gb/t 2406-2008《塑料用氧指数法测定燃烧行为》标准,对所制备的改性木材进行氧指数测定,loi达到31。

72.上述实施例的实验结果表明,利用本发明在木材表面构建的基于二维材料增强阴阳离子聚电解质复合涂层能赋予木材良好的阻燃效果,且方法简单,制备的产品无毒环保。

73.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。