1.本发明涉及近红外发光材料技术领域,具体地说是涉及一种近红外荧光粉及其制备方法和应用。

背景技术:

2.近红外光区域是人们较早发现的非可见光区域,由于早期技术水平不高,受到倍频以及合频的影响致使光谱重叠、解析复杂,导致近红外光的研究和应用受到一定的限制。直到20世纪60年代,商品化仪器的出现及norris等人所做的大量工作,提出物质的含量与近红外区内多个不同的波长点吸收峰呈线性关系的理论,并利用nir漫反射技术测定了农产品中的水分、蛋白、脂肪等成分,才使得近红外光谱技术曾经在农副产品分析中得到广泛应用。到60年代中后期,随着各种新的分析技术的出现,加之经典近红外光谱分析技术暴露出的灵敏度低、抗干扰性差的弱点,使人们淡漠了该技术在分析测试中的应用,此后,近红外光谱进入了一段沉默的时期。

3.70年代产生的化学计量学(chemometrics)学科的重要组成部分——多元校正技术在光谱分析中的成功应用,促进了近红外光谱技术的推广。到80年代后期,随着计算机技术的迅速发展,带动了分析仪器的数字化和化学计量学的发展,通过化学计量学方法在解决光谱信息提取和背景干扰方面取得的良好效果,加之近红外光谱在测样技术上所独有的特点,使人们重新认识了近红外光谱的价值,近红外光谱在各领域中的应用研究陆续展开。

4.随着近红外技术的进一步发展,近红外被延伸到很多医学领域,如药理学、分子细胞生物学和诊断学等。美国的医院正在尝试使用一种新型仪器来帮助护士寻找患者手臂上的血管,原理是借助对人体无害的近红外线,检测出血管的位置,并将血管的分布图像实时投射到手臂上,以便让医护人员知道应该在哪里下针,这或许能免于遭受“冤枉针”的痛苦。近红外荧光标记发光位于近红外区,生物分子在该区没有发光,没有光谱重叠干扰,近红外荧光标记可使用较短波长的可见光激发,从而避免了激发光散性而获得了较高的灵敏度,而且近红外光在生物活体组织中穿透深度大,能在深层组织产生光信号,且对组织本身几乎没有任何影响,所以有利于获得更多生物体信息,为进一步促进了医学成像、肿瘤治疗等技术的发展起到了积极的作用。除此之外,近红外光还可以应用于生物识别,如指纹识别、虹膜识别、脸部识别等,将其应用于led。欧司朗光电半导体推出的新款宽带红外led,首次荧光粉技术应用到红外发射器上,结果成功打造出一款可发射650nm至1050nm波长范围宽带红外光的led,开创了适用于消费品市场的红外光谱技术,并应用于食品行业、农业以及其他行业中测量食品中的水分、脂肪、碳水化合物、糖分或蛋白质含量等。因此,目前近红外荧光粉的研发成为当前行业内研发人员积极研究的课题,以为近红外材料市场的需求提供更多选择。

技术实现要素:

5.本发明的目的是提供一种近红外荧光粉及其制备方法和应用,以为近红外材料市

场需求提供更多选择。

6.本发明技术方案为:一种近红外荧光粉,其化学通式为:sr3ga2ge

4-x

cr

xo14

,其中0≤x≤0.20。

7.进一步地,化学通式中0.01≤x≤0.20。

8.更进一步地,化学通式中0.02≤x≤0.05或者0.10≤x≤0.15。

9.一种近红外荧光粉的制备方法,包括以下步骤:

10.(a)按照荧光粉的化学通式sr3ga2ge

4-x

cr

xo14

中各元素的摩尔比称取含有sr、ga、cr、ge元素的氧化物或碳酸盐,混合,研磨,得混合物,所述化学通式中0≤x≤0.20;

11.(b)将所述混合物加热升温至850-950℃焙烧4-8h,得一次烧结体;

12.(c)将所得一次烧结体冷却至室温后充分研磨,得研磨后的混合物;

13.(d)将所述研磨后的混合物加热升温至1100-1300℃焙烧4-8h,得到近红外荧光粉。

14.步骤(a)称取含有sr、ga、cr、ge元素的氧化物或碳酸盐为srco3、ga2o3、cr2o3和geo2。

15.步骤(a)所述研磨时间为15-30min。

16.步骤(b)所述的升温速率为5-10℃/min,加热升温至900℃焙烧6h。

17.步骤(c)所述研磨时间为15-30min。

18.步骤(d)所述的升温速率为5-10℃/min,加热升温至1200℃焙烧6h。

19.上述的近红外荧光粉在农业、食品、医学领域近红外光谱检测中的应用。

20.本发明所采用的是由cr

3+

离子掺杂合成的一种可被蓝光激发的新型近红外荧光材料,其采用的高温固相制备法,制备工艺简单,易于操作控制,安全性高,制备时间短,生产效率高,生产成本较现技术大幅度降低,适于工业化大规模生产及推广应用。其具体优点如下:

21.(1)本发明是以cr

3+

掺杂合成的荧光材料,材料结构晶格间距较大,cr

3+

的掺杂浓度较高(达到20%),因此本材料的吸收较强,是实现材料高量子效率发射的基础,有利于后期对材料的其他调控与改进。

22.(2)本发明在不同掺杂浓度的情况下,发光现象不同,因此可以通过控制cr

3+

的掺杂浓度,实现材料在不同波段的发光,实现本材料在多领域的应用。

23.(3)与mg

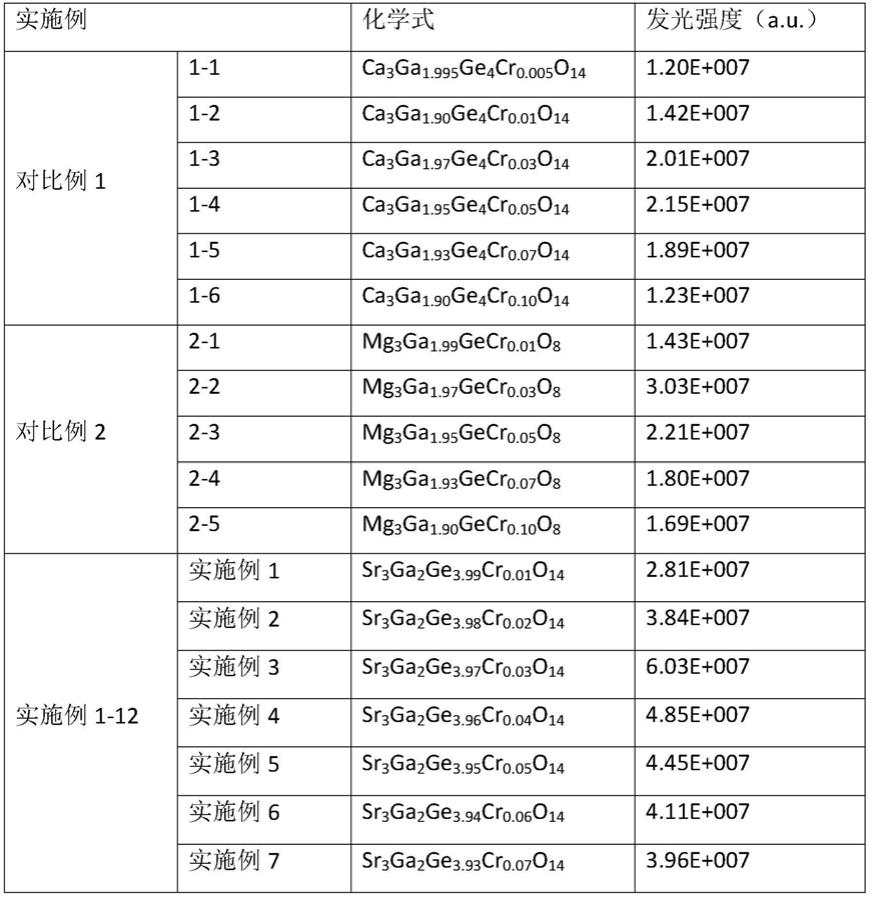

2.97

ga2cr

0.03

geo8和ca3ga

0.55

in

1.4

cr

0.05

ge4o

14

相比,本发明制备的近红外荧光粉发光强度相对较高,半峰宽与激发波长范围相对更宽,在150℃高温时的温度稳定性也有明显提升。

附图说明

24.图1为实施例1、5、10、11、12以及标准样的x射线衍射图谱。

25.图2为实施例1、3、5、8、9、11、12的发射光谱。

26.图3为实施例3的激发光谱和发射光谱(其中激发波长λex=431nm,发射波长λem=800nm)。

27.图4为实施例11的激发光谱和发射光谱(其中激发波长λex=431nm,发射波长λem=750nm)。

具体实施方式

28.下面结合实施例对本发明做进一步的阐述,在下述实施例中未详细描述的过程和方法是本领域公知的常规方法,实施例中所用原料或试剂除另有说明外均为市售品,可通过商业渠道购得。

29.对比例1:

30.制备化学式为ca3ga

2-x

ge4o

14

:xcr

3+

(x=0.005、0.01、0.03、0.05、0.07、0.1)的化合物,依次为对比例1-1、1-2、1-3、1-4、1-5、1-6,依据要合成样品的化学式中的化学计量比,选取相应的原材料caco3、ga2o3、cr2o3和geo2并计算所需要的量,在电子天平上进行称量。将所称量好的原材料置于玛瑙研钵当中,使用玛瑙杵进行原材料的混合研磨,经过20分钟的搅拌研磨使原材料充分混合。再将混合均匀的材料置于刚与坩埚中,并放入箱式炉中。将箱式炉的升温速率设置为4℃/min,在升温过程中,到达500℃时保温30分钟,然后继续升温,当温度到达1350℃时保温360分钟,然后以4℃/min的速率进行降温,当温度降到500℃时开始自然降温,直到温度恢复到室温。然后将合成的样品取出,再次置于玛瑙研钵中,进行充分研磨。最后获得样品粉末。

31.对比例2:

32.制备化学式为mg3ga2geo8:xcr

3+

(x=0.005、0.01、0.03、0.05、0.07、0.1)的化合物,依次为对比例2-1、2-2、2-3、2-4、2-5,依据要合成样品的化学式中的化学计量比,选取相应的原材料mgo、ga2o3、cr2o3和geo2并计算所需要的量,在电子天平上进行称量。将所称量好的原材料置于玛瑙研钵当中,使用玛瑙杵进行原材料的混合研磨,经过20分钟的搅拌研磨使原材料充分混合。再将混合均匀的材料置于刚与坩埚中,并放入箱式炉中。将箱式炉的升温速率设置为4℃/min,在升温过程中,到达500℃时保温30分钟,然后继续升温,当温度到达1350℃时保温360分钟,然后以4℃/min的速率进行降温,当温度降到500℃时开始自然降温,直到温度恢复到室温。然后将合成的样品取出,再次置于玛瑙研钵中,进行充分研磨。最后获得样品粉末。

33.对比例3:

34.制备化学式为ca3ga

0.55

in

1.4

cr

0.05

ge4o

14

的化合物,分别称取碳酸钙(caco3)1.0009g、氧化镓(ga2o3)0.1718g、氧化铟(in2o3)0.6478g、三氧化二铬(cr2o3)0.0127g和氧化锗(ge2o3)1.3952g,混合均匀,置于玛瑙研钵中充分研磨30min,得混合物;将研磨后的混合物粉末置于小坩埚中,以加热速率为5℃/min升温至1200℃,在该温度下烧结4h,自然冷却到室温,得烧结体;将所得烧结体冷却至室温后充分研磨,即得近红外荧光粉。

35.实施例1:

36.(1)按以下重量称取各原料:分别称取碳酸锶(srco3)1.4763g、氧化镓(ga2o3)0.6310g、氧化锗(geo2)1.4613g和三氧化二铬(cr2o3)0.0025g,混合均匀,置于玛瑙研钵中充分研磨30min,得混合物;

37.(2)将研磨后的混合物粉末置于小坩埚中,以加热速率为5℃/min升温至900℃,在该温度下烧结6h,自然冷却到室温,得一次烧结体;

38.(3)将所得一次烧结体冷却至室温后充分研磨30min,得到一次研磨后的混合物;

39.(4)将一次研磨后的混合物粉末置于小坩埚中,以加热速率为5℃/min升温至1200℃,在该温度下再次烧结6h,自然冷却到室温,得二次烧结体;

40.(5)将所得二次烧结体冷却至室温后充分研磨,得到化学式为sr3ga2ge

3.99

cr

0.01o14

的近红外荧光粉。

41.实施例2-12

42.改变制备过程中原料的配比参数,其他操作均按实施例1的方法进行,实施例具体化学式可见表1。检测对比例1、2及实施例1-12制备的荧光粉的发光强度,对所得荧光粉进行表征,结果如表1所示。

43.实施例13检测实施例所制备的荧光粉的性能。

44.实验方法:

45.检测实施例1、5、10、11、12制备的荧光粉sr3ga2ge

3.99

cr

0.01o14

(x=0.1)、sr3ga2ge

3.97

cr

0.03o14

(x=0.3)、sr3ga2ge

3.95

cr

0.05o14

(x=0.5)和sr3ga2ge

3.92

cr

0.08o14

(x=0.8)以及标准样品的x射线衍射图谱,如图1所示。可以看出实施例与标椎样相比,其主峰位置一致,说明生成了目标产物。

46.检测实施例1、3、5、8、9、11、12制备的荧光粉样品的发射光谱,如图2所示。可以看出本材料由小浓度到大浓度掺杂的过程中,材料产生了两个过程的发光。

47.检测实施例3制备的sr3ga2ge

3.97

cr

0.03o14

的激发和发射光谱,如图3所示,图中激发波长λex=431nm,发射波长λem=800nm。

48.检测实施例11制备的sr3ga2ge

3.85

cr

0.15o14

的激发和发射光谱,如图4所示,图中激发波长λex=431nm,发射波长λem=750nm。

49.表1:

[0050][0051][0052]

从表1中可以看出:本材料实施例在cr

3+

掺杂浓度达到20%时的发光强度仍保持在4.97e+007,而对比例1、2均在5%的cr

3+

掺杂时就开始出现浓度猝灭,发光强度降低的现象。因此不难看出,本材料是可以高浓度掺杂发光离子的发光材料,吸收较强,这有利于实现材料高量子效率发射。

[0053]

检测对比例3及实施例1-13制备的荧光粉的发光强度及半高峰宽,对所得荧光粉进行表征,结果如表2所示。

[0054]

表2:

[0055]

实施例化学式发光强度(a.u.)半高峰宽(nm)对比例3ca3ga

0.55

in

1.4

cr

0.05

ge4o

14

1.80e+007189实施例1sr3ga2ge

3.99

cr

0.01o14

2.81e+007270实施例2sr3ga2ge

3.98

cr

0.02o14

3.84e+007282实施例3sr3ga2ge

3.97

cr

0.03o14

6.03e+007282实施例4sr3ga2ge

3.96

cr

0.04o14

4.85e+007288实施例5sr3ga2ge

3.95

cr

0.05o14

4.45e+007299实施例6sr3ga2ge

3.94

cr

0.06o14

4.11e+007313实施例7sr3ga2ge

3.93

cr

0.07o14

3.96e+007305实施例8sr3ga2ge

3.92

cr

0.08o14

2.38e+007336实施例9sr3ga2ge

3.91

cr

0.09o14

3.81e+007334实施例10sr3ga2ge

3.90

cr

0.10o14

4.55e+007323实施例11sr3ga2ge

3.85

cr

0.15o14

7.37e+007245实施例12sr3ga2ge

3.80

cr

0.20o14

4.97e+007269

[0056]

从表2中可以看出:本材料全部实施例的发光强度与对比例3发光强度相比,均有明显提升;且相对于对比例3,本材料发明范围内,实施例的半高峰宽也明显宽于对比例3,其中实施例8制备的荧光粉半高峰宽最宽,较对比例3的半高峰宽提高约77.8%。

[0057]

检测对比例3及实施例3制备的荧光粉的高温变温下的发光强度,对所得荧光粉进行表征,结果如表3所示。

[0058]

表3:

[0059][0060]

从表3中可以看出:实施例3与对比例3相比,在高温环境下,实施例3的发光强度衰减明显低于对比例3,在150℃的环境下,对比例3的发光强度已经衰减至常温下发光强度的11.2%,而本材料实施例3的发光强度在150℃时仍保持在常温下发光强度的29.1%,实施例3的温度稳定性对比例3而言提高了160%。因此,不难看出,本材料实施例较对比例而言,温度稳定性更加优异,在耐高温方面相对对比例具有一定优势。