一种用于白光led封装的无荧光粉可回收环氧胶黏剂的制备方法

技术领域:

1.本发明属于聚合物材料制备技术领域,具体涉及一种用于白光led封装的无荧光粉可回收环氧胶黏剂的制备方法。

背景技术:

2.可回收环氧动态网络是一种含有动态可逆共价键的三维网络自修复材料。动态可逆共价键兼具共价键的高强度和非共价键的可逆性质,在一定的外界条件(热、ph值、光或催化剂等的一种或多种条件并行)引发作用下,发生可逆断裂与结合,因而可以在分子间进行热力学平衡反应,实现分子的动态交换与重组,而在外场撤去后该共价键与传统的不可逆共价键一样保持稳定。含动态可逆共价键的交联高分子聚合物材料,可进行热塑性加工成型和固态循环利用。然而为了在动态网络中实现快速的交换,加入的高活性催化剂随着时间或催化剂次数的增加,易出现老化、失效和有毒害等缺陷;引入的反应性基团通常对水解、氧化或其他降解反应非常敏感,致使交联网络结构性能不稳定。另外,目前对可回收环氧动态网络的大量研究局限于环氧/酸酐(或羧酸)体系,限制了其合成范围与应用。

3.热固性环氧树脂作为基体树脂合成的胶黏剂可用于发光二极管(led)的封装。由于led具有低功耗、寿命长和持久耐用性等特点,在显示器和照明领域得到广泛的应用。在现有技术中,白光led(wled)所发出的白光是先使led产生几种不同波长的光,再利用透镜的原理将几种波长不同的光按一定的强度比例混合而成,例如用蓝光与黄光混成白光,或用红、绿、蓝三色光混成白光。目前商用wled主要是由蓝光芯片和分散于硅树脂或聚合物介质中的yag:ce黄色荧光粉作为颜色转换层(ccl)构成。一方面,由于荧光粉存在一系列致命缺陷,如光阻、漏光、颜色质量差以及与分散介质相容性差等,另一方面,目前市场上的荧光粉价格高昂,复杂的生产过程也会消耗大量能量,例如,以氮化物或氧化亚氮为原料合成荧光粉则需要高温高压的条件。这些荧光粉中的稀土离子对环境危害性很大。故寻求一种光学性能好、价格低廉以及环境友好型的新型荧光材料尤为重要。

4.常见的理想荧光材料是含有芳香环的有机染料,具有高发射效率、低质量和高灵活性等优点,通过调整共轭π电子系统的大小,改变空间共轭强弱,可以获得从紫外到近红外波长的发射光波,但此类材料大多会由聚集引起荧光猝灭。聚集诱导发射(aie)这一概念是2001年由唐教授提出的,开辟了荧光材料研究的一个新的领域。这种发射来自分子聚集,它表现出与聚集引起的猝灭(acq)相反的特征。大量研究一致认为,分子内运动(rim)的限制是导致非辐射通道被阻断,同时开启辐射跃迁通道从而产生发光的关键原因。与具有acq效应的传统平面荧光团相比,aie发光体的共轭基团一般是非共平面的,并具有旋转基团。因此,它们在聚集态下表现出荧光发射,这是由于没有π

‑

π堆积和分子内旋转或振动的限制。基于rim机理,许多aie发光体被研究并演化为聚合物体系。aie发光体的聚合以及将其作为端基或侧基引入普通聚合物,可以赋予它们aie特征。

技术实现要素:

5.本发明针对可回收环氧动态网络合成范围局限于环氧/酸酐(或羧酸)体系,且需外加活性催化剂,白光led封装涂层需添加荧光粉等技术问题,提供一种用于白光led封装的无荧光粉可回收环氧胶黏剂的制备方法。

6.本发明提供一种用于白光led封装的无荧光粉可回收环氧胶黏剂的制备方法,所述环氧胶黏剂的制备是由以下重量百分比的各组分制备而成:环氧树脂60%~90%,胺类固化剂10%~40%,酸酐/羧酸0.01%~0.6%,所述制备方法具体步骤如下:

7.一种用于白光led封装的无荧光粉可回收环氧胶黏剂的制备方法,其特征在于所述环氧胶黏剂的制备是由以下重量百分比的各组分制备而成:环氧树脂60%~90%,胺类固化剂10%~40%,酸酐/羧酸0.01%~0.6%,所述制备方法包括如下具体步骤:

8.(1)黄光元素的合成:将一定比例的酸酐/羧酸与环氧树脂混合后在三辊研磨机上室温下进行研磨3~30min,成为细腻均匀的混合物,将细腻均匀的混合物置于三口烧瓶中,于150~200℃恒温油浴锅中搅拌冷凝回流1~3h,制得波长为530~550nm的黄光混合物;

9.(2)蓝光元素的合成:将步骤(1)制得的黄光混合物冷却至20~60℃,加入一定比例的胺类固化剂,然后在20~40℃下真空搅拌脱除气泡,制得均匀无气泡的预聚物;

10.(3)固化处理:将步骤(2)制得的所述预聚物滴加在led芯片上,在25~60℃烘箱中固化3~16h后制得用于白光led封装的无荧光粉可回收环氧胶黏剂。

11.所述酸酐/羧酸为苝

‑

3,4,9,10

‑

四羧酸二酐、均苯四甲酸酐、1,4,5,8

‑

萘四甲酸酐、联苯酸酐、丁烯二酸酐、四氢苯二甲酸酐及2

‑

蒽羧酸和1,2,3,4

‑

四氢

‑1‑

萘甲酸中的任一种或两种以上的混合物。

12.所述环氧树脂选自脂环族环氧树脂、双酚a型环氧树脂、双酚f型环氧树脂、缩水甘油酯环氧树脂、脂肪族环氧树脂、丙烯酸改性环氧树脂及有机硅改性环氧树脂中的任一种或两种以上的混合物。

13.所述胺类固化剂为脂肪族胺类固化剂、脂环族胺类固化剂、芳香族胺类固化剂及杂环胺类固化剂中的任一种或两种以上的混合物。

14.所述led芯片的型号为λex=365~395nm的紫外led芯片。

15.本发明通过在环氧树脂中引入高共轭强度的酸酐/羧酸,运用共轭效应,首先产生黄光元素,再加入一定量的胺类固化剂,使得网络内部形成团簇,产生蓝光元素,同时生成动态可逆共价键β

‑

羟基酯,通过调节黄光与蓝光元素比例,制备出无外加催化剂的化学交联且可回收的无荧光粉白光led封装材料。与现有技术相比,本发明具有以下技术特点:

16.1、由于可回收环氧胶黏剂动态网络的性质与动态共价键的交换速率和重排机理密切相关,为了在动态网络中实现快速的交换,通常加入高活性的催化剂到动态网络中,本发明制备的用于白光led封装的无荧光粉可回收环氧胶黏剂,通过胺类固化剂的加入,形成β

‑

羟基酯动态共价键的同时,胺上n对动态酯交换也起到促进作用,形成内催化,无需外加催化剂,即可实现动态共价键的快速交换反应,克服了外加催化剂的老化、失效及毒害性等缺陷,绿色环保。

17.2、本发明制备的用于白光led封装的无荧光粉可回收环氧胶黏剂,采用胺类固化剂固化环氧树脂,拓宽了动态共价适应性网络的合成范围,相对于酸酐/羧酸类固化剂,反应条件更加温和,产物性能优异。保证本发明的制备方法简单、高效。

18.3、本发明制备的用于白光led封装的无荧光粉可回收环氧胶黏剂,通过交联网络中的含n链段簇集,可被uv 365nm激发产生蓝色荧光。

19.4、本发明制备的用于白光led封装的无荧光粉可回收环氧胶黏剂,通过少量酸酐/羧酸与环氧树脂反应,由共轭效应产生黄色荧光,避免了荧光粉的使用,降低成本且毒害低,特别适用于白光led封装等技术领域。

具体实施方式:

20.以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

21.对比例1:在常温下,按照表1中对比例1制定各组分,将环己烷

‑

1,2

‑

二羧酸二缩水甘油酯与均苯四甲酸酐(pmda)混合,再经过三辊机研磨之后成为细腻均匀的混合物,将得到的细腻均匀的混合物转移至三口烧瓶中,在150℃油浴下搅拌冷凝回流3h。取出回流后液体冷却至40℃,加入二氨基二苯基甲烷(ddm)和催化剂1,5,7

‑

三氮杂二环[4.4.0]癸

‑5‑

烯,经过三辊机研磨之后成为细腻均匀的混合物并在25℃下真空搅拌脱除气泡,即制备得到本发明对比例无荧光粉可回收环氧胶黏剂。

[0022]

对比例2:在常温下,按照表1中对比例2制定各组分,将双酚f型环氧树脂与1,4,5,8

‑

萘四甲酸酐(ntcda)混合,再经过三辊机研磨之后成为细腻均匀的混合物,将得到的细腻均匀的混合物转移至三口烧瓶中,在160℃油浴下搅拌冷凝回流2h。取出回流后液体冷却至30℃,加入四乙烯五胺和催化剂2

‑

乙基

‑4‑

甲基咪唑,并在25℃下真空搅拌脱除气泡,即制备得到本发明对比例无荧光粉可回收环氧胶黏剂。

[0023]

实施例1:在常温下,按照表1中实施例1制定各组分,将双酚a型环氧树脂与联苯酸酐和2

‑

蒽羧酸混合,再经过三辊机研磨之后成为细腻均匀的混合物,将得到的细腻均匀的混合物转移至三口烧瓶中,在170℃油浴下搅拌冷凝回流2h。取出回流后液体冷却至25℃,加入聚醚胺d230,并在25℃下真空搅拌脱除气泡,即制备得到本发明实施例无荧光粉可回收环氧胶黏剂。

[0024]

实施例2:在常温下,按照表1中实施例2制定各组分,将双酚a型环氧树脂与丁烯二酸酐和2

‑

蒽羧酸混合,再经过三辊机研磨之后成为细腻均匀的混合物,将得到的细腻均匀的混合物转移至三口烧瓶中,在200℃油浴下搅拌冷凝回流1h。取出回流后液体冷却至40℃,加入1,6

‑

己二胺,并在40℃下真空搅拌脱除气泡,即制备得到本发明实施例无荧光粉可回收环氧胶黏剂。

[0025]

实施例3:在常温下,按照表1中实施例3制定各组分,将双酚f型环氧树脂与四氢苯二甲酸酐和1,2,3,4

‑

四氢

‑1‑

萘甲酸混合,再经过三辊机研磨之后成为细腻均匀的混合物,将得到的细腻均匀的混合物转移至三口烧瓶中,在160℃油浴下搅拌冷凝回流3h。取出回流后液体冷却至30℃,加入聚醚胺d230,并在25℃下真空搅拌脱除气泡,即制备得到本发明实施例无荧光粉可回收环氧胶黏剂。

[0026]

实施例4:在常温下,按照表1中实施例4制定各组分,将双酚f型环氧树脂与苝

‑

3,4,9,10

‑

四羧酸二酐(ptcda)混合,再经过三辊机研磨之后成为细腻均匀的混合物,将得到的细腻均匀的混合物转移至三口烧瓶中,在190℃油浴下搅拌冷凝回流1h。取出回流后液体冷却至25℃,加入四乙烯五胺,并在25℃下真空搅拌脱除气泡,即制备得到本发明实施例无

荧光粉可回收环氧胶黏剂。

[0027]

实施例5:在常温下,按照表1中实施例5制定各组分,将环己烷

‑

1,2

‑

二羧酸二缩水甘油酯与苝

‑

3,4,9,10

‑

四羧酸二酐(ptcda)混合,再经过三辊机研磨之后成为细腻均匀的混合物,将得到的细腻均匀的混合物转移至三口烧瓶中,在150℃油浴下搅拌冷凝回流3h。取出回流后液体冷却至45℃,加入1,6

‑

己二胺,在35℃下真空搅拌脱除气泡,即制备得到本发明实施例无荧光粉可回收环氧胶黏剂。

[0028]

实施例6:在常温下,按照表1中实施例6制定各组分,将环己烷

‑

1,2

‑

二羧酸二缩水甘油酯与苝

‑

3,4,9,10

‑

四羧酸二酐(ptcda)混合,再经过三辊机研磨之后成为细腻均匀的混合物,将得到的细腻均匀的混合物转移至三口烧瓶中,在180℃油浴下搅拌冷凝回流1.4h。取出回流后液体冷却至30℃,加入四乙烯五胺,并在25℃下真空搅拌脱除气泡,即制备得到本发明实施例无荧光粉可回收环氧胶黏剂。

[0029]

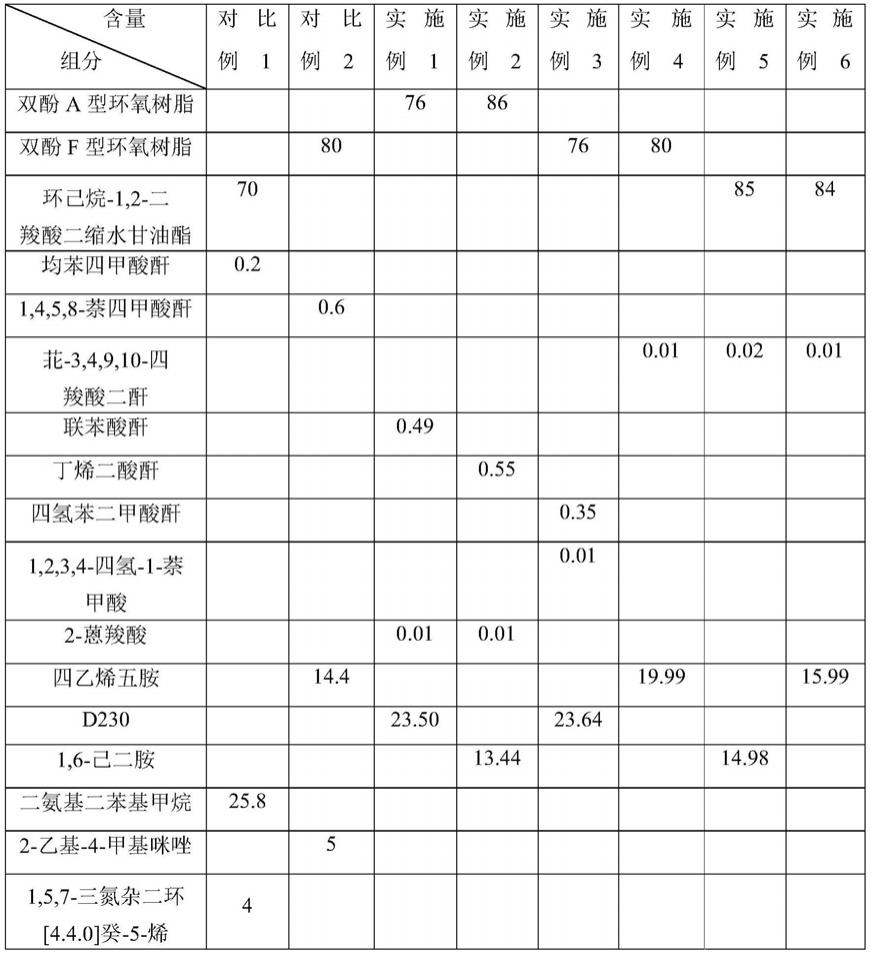

表1:本发明各对比例和实施例组分的重量百分含量

[0030][0031]

表2:本发明各对比例和实施例得到的led性能测试结果

[0032][0033]

将以上各实施例得到的本发明的无荧光粉led封装胶黏剂滴加在led芯片上,在25~60℃烘箱中固化3~16h。固化完成后测试led的色坐标、色温及显色指数,标准白光色坐标(0.33,0.33)。各个实施例的测试结果如表2所示。

[0034]

将以上各实施例得到的本发明的无荧光粉led封装胶黏剂倒入聚四氟乙烯板中,在25~60℃烘箱中固化3~16h。固化完成后打碎成1mm的颗粒,在180℃、1000psi下热压1h,测试材料再加工性能。将材料表面用洁净的刀片划出十字架划痕,在180℃常压下热处理1h,显微镜观察并记录划痕修复状态,计算材料自修复效率(自修复效率=(修复后划痕宽度/初始划痕宽度)

×

100%)。各个实施例的测试结果如表3所示。

[0035]

表3:本发明各对比例和实施例再加工及自修复性能测试结果

[0036][0037]

从表2和表3可以看出,本发明通过在环氧树脂中引入不同共轭强度的酸酐/羧酸,能够有效地产生黄色荧光元素,再与胺类固化剂固化环氧产生的蓝光元素调节,制备出可直接应用于白光led封装的环氧胶黏剂,并且具有良好的显色性。另外,所合成的环氧封装胶在无催化剂存在下便可进行再加工,拥有良好的自修复性能,可以有效地延长材料的使用寿命,节能环保。