:

1.本发明属于染料合成领域,具体涉及一种黑色直接染料及其组合物,以及该黑色直接染料的制备方法与用途,属于染料及其合成领域。

技术背景:

2.我国是直接染料生产大国,直接染料可应用于各种材质(包括纤维素纤维、蛋白质纤维、棉、毛、麻等)织物染色,应用范围较广。黑色直接染料除可应用于织物染色外还可用作墨水,在市场占比大。

3.目前市场上已公开的黑色直接染料种类较少,因此,为弥补市场空缺,研究一种日晒牢度高、耐色光性能好的黑色直接染料成为亟待解决的技术问题。

技术实现要素:

4.本发明旨在提供一种耐水洗、耐汗渍、耐摩擦和耐日晒以及耐色光牢度等综合优异效果的黑色直接染料。

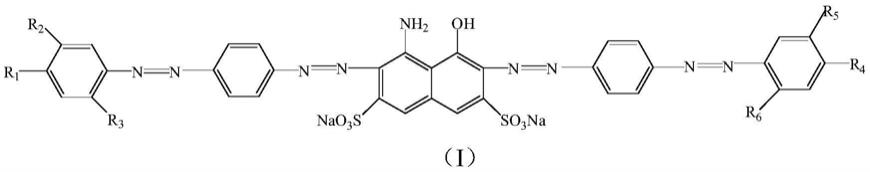

5.鉴于此,本发明第一方面,提供一种黑色直接染料,其具有式(i)所示结构,

[0006][0007]

式(i)中,r1、r3、r4和r6各自独立地为-nh2或-oh;r2与r5各自独立地为-h或-so3na;

[0008]

且式(i)所示化合物不包括下式(ia)化合物,

[0009][0010]

可选地,本发明的黑色直接染料,选自下列式(i-1)-(i-22)化合物:

[0011]

[0012]

[0013][0014]

本发明第二方面,提供一种黑色直接染料组合物,所述黑色直接染料组合物包括上述黑色直接染料中任一种化合物和式(ia)化合物;

[0015]

或者,所述黑色直接染料组合物包括上述的黑色直接染料中的两种或两种以上的

化合物和任选的式(ia)化合物。

[0016]

本发明第三方面,提供上述黑色直接染料或黑色直接染料组合物的制备方法,其包括以下步骤:

[0017]

步骤1):使对硝基苯胺溶液与亚硝酸盐溶液进行重氮化反应,得到重氮化产物a;其反应方程式如下:

[0018][0019]

步骤2):将步骤1)所得的重氮化产物a与h酸溶液偶合反应,得到偶合产物b;其反应方程式如下所示:

[0020][0021]

步骤3):使步骤2)所得的偶合产物b还原后得到黑色基溶液c;其反应方程式如下所示:

[0022][0023]

步骤4):使黑色基溶液c与亚硝酸盐溶液进行重氮化反应,得到重氮化产物d;其反应方程式如下所示:

[0024][0025]

步骤5):使步骤4)的重氮化产物d与下式(i')和/或(i")的偶合组分溶液f进行偶合反应,得到式(i)所示的液体黑色直接染料:

[0026][0027]

其中,式(i')和(i")中,r1、r2、r3、r4、r5和r6如权利要求1或2所定义;

[0028]

反应得到如下化合物:

[0029][0030]

步骤1):

[0031]

可选地,步骤1)是将亚硝酸盐溶液加入对硝基苯胺溶液中,且在酸性条件下进行反应;

[0032]

可选地,加入时对硝基苯胺溶液温度保持在-5~5℃,加入的时间为5-10分钟。

[0033]

可选地,所述步骤1)中反应温度为-5~5℃,反应时间为1.5-3小时,优选为2小时;

[0034]

对于步骤1)中的亚硝酸盐溶液,可以将亚硝酸盐溶于溶剂中从而获得亚硝酸盐溶液。对于溶剂,本发明不作特别限定,可以是本领域常用的极性溶剂,例如水等。具体地,为了获得浓度合适的亚硝酸盐溶液,可以是将5-10重量份亚硝酸盐溶于15-80重量份水中,搅拌,得到亚硝酸盐水溶液。

[0035]

在本发明中,对亚硝酸盐不作特别限定,可以是本领域常用的一些亚硝酸盐,举例而言,所述亚硝酸盐可以是亚硝酸钠、亚硝酸钾、亚硝酸锂等一些常用的亚硝酸盐。

[0036]

本发明的对硝基苯胺溶液,可以是将对硝基苯胺溶于溶剂中从而获得对硝基苯胺溶液。对于溶剂,本发明不作特别限定,可以是本领域常用的极性溶剂,例如水等。

[0037]

在一些具体的实施方案中,在获得对硝基苯胺溶液的同时,可以将部分酸液添加至对硝基苯胺溶液中后进行打浆,然后对浆液进行降温,以使得是在酸性条案下进行步骤1)的重氮化反应。

[0038]

具体地,为了获得浓度合适的对硝基苯胺溶液,可以将1-10重量份的对硝基苯胺溶解于10-85重量份的水中从而得到对硝基苯胺溶液。然后在该对硝基苯胺溶液中加入5-15重量份的酸液后打浆,然后对浆液进行降温,以使得是在酸液的存在下进行步骤1)的重氮化反应。

[0039]

可选地,加入酸液后打浆的时间为1.5~2小时,降温后的温度为-3~3℃。对于降温,可以采用本领域中任何可行的降温方式。为了更快速的降温作为优选,本发明可以使用冰块进行降温,具体地,冰块的加入量可以是50-90重量份。

[0040]

进一步,对于酸液,本发明对其不作特别限定,可以是本领域常用一些酸液,例如:硫酸、盐酸等。在本发明中,考虑到产物的纯度等,优选使用盐酸作为酸液使用。

[0041]

另外,在将亚硝酸盐溶液添加至对硝基苯胺溶液中时,刚果红试纸保持鲜蓝,同时需要控制添加速度使淀粉碘化钾试纸微蓝,若淀粉碘化钾不变蓝则添加酸液和亚硝酸盐溶液。

[0042]

在一些更为具体的实施方案中,一般在进行反应时,亚硝酸盐溶液可能会过量,此时,应当除去过量的亚硝酸,以防止有过多的杂质产生。具体地,可以利用对硝基苯胺溶液去过量的亚硝酸。进一步,对于对硝基苯胺溶液的加入量,本发明不作特别限定,可以依据亚硝酸的量进行添加。作为优选,在本发明中,可以加入少量对硝基苯胺溶液除去过量的亚硝酸,加毕后得到重氮产物a。

[0043]

步骤2):

[0044]

可选地,所述步骤2)是将h酸溶液加入所述重氮产物a中进行反应,

[0045]

对于h酸,其中文名又为1-氨基-8-萘酚-3,6-二磺酸,分子式为c

10

h9no7s2,分子量为319.31。本发明的h酸溶液,可以是将h酸溶于溶剂中从而获得h酸溶液。对于溶剂,本发明不作特别限定,可以是本领域常用的极性溶剂,例如水等。另外,为了获得ph值合适的h酸溶液,可以使用碱性物质调节ph值。作为优选,所述碱性物质可以是液碱(即氢氧化钠)、氢氧化锂、氢氧化钾、小苏打、纯碱等。

[0046]

在一些具体的实施方案中,为了获得浓度合适的h酸溶液,可以将1-15重量份的h酸溶液溶解于50-195重量份的水中打浆搅拌后用碱性物质调节ph,可以先用部分碱性物质调节ph值为5.5~7,然后再加入2-50重量份的碱性物质,从而得到h酸溶液。在本发明中,对所述的碱性物质不作要求,只要使ph值为5.5~7即可,优选为小苏打。

[0047]

对于h酸溶液,仍然需要对其进行降温处理。优选地,所述h酸溶液的温度为5~10℃。

[0048]

进一步,为了使反应能够有效进行且反应完全,所述步骤2)中,将所述h酸滴加至重氮产物溶液中,滴加的温度为5~8℃,滴加后混合液的ph为1.5~6。

[0049]

另外,对于步骤2)中的反应条件,本发明不作特别限定,只要能够制备得到偶合产物即可。在一些更为具体的实施方案中,所述步骤2)的反应温度为5~8℃,反应时间为8-10小时。

[0050]

步骤3):

[0051]

对于步骤3)中的还原剂溶液,可以将还原剂溶于溶剂中从而获得还原剂溶液。对于溶剂,本发明不作特别限定,可以是本领域常用的极性溶剂,例如水等。具体地,为了获得浓度合适的还原剂溶液,可以是将5-10重量份还原剂溶于15-80重量份水中,搅拌,得到还原剂水溶液。

[0052]

在本发明中,对还原剂不作特别限定,可以是本领域中还原性处于硝基与亚硝基中常用的一些还原剂,举例而言,所述还原剂可以是硫化碱、多硫化钠、亚铁盐、低价氧化物与非金属氢化物等,优选为硫化钠、多硫化钠或亚铁盐;

[0053]

在本发明中,步骤3)的还原反应是将还原剂溶液添加到偶合产物中进行反应得到;加入后,反应条件不作特别限定,只要能够进行还原反应得到黑色基即可。在一些具体的实施例方案中,为了使反应能够有效且反应完全,所述反应温度为35~40℃,反应时间为2-5小时。

[0054]

步骤4):

[0055]

步骤4)中,本发明是通过在所述黑色基中继续滴加亚硝酸盐溶液再次进行重氮化反应,得到重氮化产物d。

[0056]

对于步骤4)中的亚硝酸盐溶液,可以将亚硝酸盐溶于溶剂中从而获得亚硝酸盐溶液。对于溶剂,本发明不作特别限定,可以是本领域常用的极性溶剂,例如水等。具体地,为了获得浓度合适的亚硝酸盐溶液,可以是将10-20重量份亚硝酸盐溶于20-40重量份水中,搅拌,得到亚硝酸盐水溶液。具体地,亚硝酸盐溶液的滴加温度为5~10℃。

[0057]

进一步,将亚硝酸盐溶液滴加至黑色基中。当将亚硝酸盐溶液滴加至黑色基中后,可以根据需要适当调整溶液ph值以保持ph值10~11,再加入酸液后搅拌并进行保温反应直至达到反应终点得到重氮化产物d。

[0058]

进一步,将亚硝酸钠溶液加入至黑色基中后,若体系ph值<7.0,则用碱性物质调节ph值。作为优选,所述碱性物质可以是液碱(即氢氧化钠)、氢氧化锂、氢氧化钾、小苏打、纯碱等;若体系ph值>13.0,则用酸性物质调节ph值。作为优选,所述酸性物质可以是盐酸、硫酸等。

[0059]

进一步,可以将酸液添加至黑色基亚硝酸盐溶液中,并进行降温处理。具体地,对于酸液,本发明对其不作特别限定,可以是本领域常用一些酸液,例如:硫酸、盐酸等。在本发明中,优选使用盐酸作为酸液使用。对于降温,可以采用本领域中任何可行的降温方式。为了更快速的降温,作为优选,本发明可以使用冰块进行降温。

[0060]

进一步,将5-100份酸液溶于步骤4)的黑色基亚硝酸钠混合溶液中,搅拌均匀后加入冰块降温;反应完毕后利用氨基磺酸消除过量亚硝酸后得到重氮产物d。

[0061]

另外,对于步骤4)中的反应条件,本发明不作特别限定,只要能够制备得到重氮产物即可。在一些具体的实施方案中,所述步骤4)的反应温度为3~5℃,反应时间为5-7小时。

[0062]

步骤5):

[0063]

可选地,步骤5)中,将含有式(i')和/或(i")偶合组分溶液f加入重氮化产物d中进行反应;

[0064]

可以将式(i')和/或(i")偶合组分溶于溶剂中从而获得含有式(i')和/或(i")偶合组分溶液f。对于溶剂,本发明不作特别限定,可以是本领域常用的极性溶剂,例如水等。

[0065]

另外,为了获得ph值合适的式(i')和/或(i")偶合组分溶液f,可以使用碱性物质调节ph值。作为优选,所述碱性物质可以是液碱(即氢氧化钠)、氢氧化锂、氢氧化钾、小苏打、纯碱等。

[0066]

在一些具体的实施方案中,所述步骤5)所述偶合组分溶液f的ph为6-10,优选ph值为6。

[0067]

另外,对于步骤5)中的反应条件,本发明不作特别限定,只要能够制备得到偶合产物即可。在一些具体的实施方案中,所述步骤5)中,所述反应液的ph值为6.0~12.5,反应时间为6小时。

[0068]

进一步,将所述液体黑色直接染料经喷雾干燥后即为本发明所得黑色直接染料干粉产品。

[0069]

本发明的第三方面,提供了一种根据本发明第一方面所述的黑色直接染料或本发明第二方面所述的黑色直接染料组合物用于纤维或其织物的染色和/或印花的用途。

[0070]

具体地,所述纤维可以是各种纤维素纤维、蚕丝纤维、蛋白质纤维、涤纶、棉、腈纶等纤维材料。

[0071]

另外,本发明的黑色直接染料还可以用作墨水。

[0072]

发明的效果

[0073]

本发明的黑色直接染料不仅具有优良的综合染色性能,而且合成方法简单易行,条件易控制,弥补了黑色直接染料的市场空缺。

具体实施方式

[0074]

以下,针对本发明的内容进行详细说明。以下所记载的技术特征的说明基于本发明的代表性的实施方案、具体例子而进行,但本发明不限定于这些实施方案、具体例子。

[0075]

另外,为了更好地说明本发明,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本发明同样可以实施。在另外一些实例中,对于本领域技术人员熟知的方法、手段、器材和步骤未作详细描述,以便于凸显本发明的主旨。

[0076]

实施例

[0077]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。

[0078]

所用试剂或仪器未注明生产厂商者,均为可以通过市购获得或者常规制备得到的常规产品。

[0079]

实施例1:

[0080]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0081]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0082]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0083]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶

液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0084]

(5)烧杯中加入水100g后再加入间氨基苯酚47g,搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间氨基苯酚溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品。记为s1,为具有如下(i-1)和(i-3)所示组分的黑色直接染料组合物。

[0085][0086]

实施例2:

[0087]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0088]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0089]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0090]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0091]

(5)烧杯中加入水100g后再加入间双47g,搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间双溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品。记为s2,为如下(i-2)所示组分的黑色直接染料。

[0092][0093]

实施例3:

[0094]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0095]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0096]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0097]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0098]

(5)烧杯中加入水100g后再加入间苯二酚47g,搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间苯二酚溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品。记为s3,为含有如下(i-4)所示组分的的黑色直接染料。

[0099][0100]

实施例4:

[0101]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0102]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为

5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0103]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0104]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0105]

(5)烧杯中加入水100g后再加入间苯二胺与间苯二酚混合物47g(摩尔比为1:1),搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间苯二胺与间苯二酚的混合溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品,记为s4,为含有(ia)、(i-4)、(i-5)和(i-6)组分的黑色直接染料组合物。

[0106]

实施例5:

[0107]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0108]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0109]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0110]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0111]

(5)烧杯中加入水100g后再加入间苯二胺与间氨基苯酚混合物47g(摩尔比为1:1),搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间苯二胺与间氨基苯酚的混合溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品,记为s5,其为含有(ia)、(i-1)、(i-7)、(i-8)、(i-9)、(i-10)组分的黑色直接染料组合物。

[0112]

实施例6:

[0113]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温

至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0114]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0115]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0116]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0117]

(5)烧杯中加入水100g后再加入间双与间苯二胺混合物47g(摩尔比为1:1),搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间双与间苯二胺混合溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品,记为s6,其为含有(ia)、(i-2)、(i-11)和(i-12)组分的黑色直接染料组合物。

[0118]

实施例7:

[0119]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0120]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0121]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0122]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0123]

(5)烧杯中加入水100g后再加入间氨基苯酚与间双混合物47g(摩尔比为1:1),搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间氨基苯酚与间双混合溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干

燥即得黑色直接染料干粉产品,记为s7,其为含有(i-1)、(i-2)、(i-3)、(i-13)、(i-14)、(i-15)和(i-16)组分的黑色直接染料组合物。

[0124]

实施例8:

[0125]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0126]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0127]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0128]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0129]

(5)烧杯中加入水100g后再加入间氨基苯酚与间苯二酚混合物47g(摩尔比为1:1),搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间氨基苯酚与间苯二酚混合溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品,记为s8,其为含有(i-1)、(i-3)、(i-4)、(i-17)、(i-18)、(i-19)、(i-20)组分的黑色直接染料。

[0130]

实施例9:

[0131]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0132]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0133]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0134]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶

液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0135]

(5)烧杯中加入水100g后再加入间苯二酚与间双混合物47g(摩尔比为1:1),搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间苯二酚与间双混合溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品,记为s9,其为含有(i-2)、(i-4)、(i-21)、(i-22)组分的黑色直接染料。

[0136]

实施例10:

[0137]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0138]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0139]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0140]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0141]

(5)烧杯中加入水100g后再加入间苯二酚、间双与间苯二胺混合物47g(摩尔比为1:1:2),搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间苯二酚、间双与间苯二胺混合溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品,记为s10,其为含有(ia)、(i-2)、(i-4)、(i-5)、(i-6)、(i-11)、(i-12)(i-21)、(i-22)组分的黑色直接染料组合物。

[0142]

实施例11:

[0143]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0144]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0145]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0146]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0147]

(5)烧杯中加入水100g后再加入间苯二酚、间双、间氨基苯酚与间苯二胺混合物47g(摩尔比为1:1:1:1),搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间苯二酚、间双、间氨基苯酚与间苯二胺的混合溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品,记为s11,其为含有式(ia)和(i-1)-(i-22)组分的黑色直接染料组合物。

[0148]

对比例1:

[0149]

(1)在烧杯中加入水100g后再加入亚硝酸钠44g,搅拌直至其完全溶解后静置备用。三口瓶中加入底水600g后投入对硝基苯胺84g,打浆搅拌2小时后加入浓盐酸170g,降温至0℃,加入碎冰100g后待重氮。将溶解好的亚硝酸钠溶液以先快后慢的速度加入三口瓶中,保持淀粉碘化钾试纸呈蓝色、刚果红试纸呈蓝色,温度为-4~5℃,加入时间为5分钟。加入完毕后保持温度-5~5℃搅拌反应2小时,同时投入少量对硝基苯胺消除过量亚硝酸,反应完后温度保持在3℃左右备用。

[0150]

(2)烧杯中加入水1000g后再加入h酸115g,搅拌半小时后用液碱调节体系ph值为5.5,溶清后降温至5~10℃。将h酸溶液快速加入(1)中所得重氮产物中,加完后保持体系温度为5~8℃,同时用小苏打调节体系ph值为4,搅拌反应8小时后得到偶合产物,静置备用。

[0151]

(3)烧杯中加入水300g,升温至35℃,加入硫化碱115g后搅拌直至溶解至无块状,静置备用。将(2)中所得产物温度调整为15℃后加入硫化碱溶液,控制加入期间体系温度为20~40℃,加入完毕后保持体系温度为35~40℃反应2小时,2小时后达到反应终点得到黑色基溶液。

[0152]

(4)烧杯中加入水100g后再加入亚硝酸钠40g,搅拌直至完全溶解。将亚硝酸钠溶液加入黑色基溶液中后搅拌,调节体系ph值为11后加入盐酸165g,搅拌同时维持体系温度为3~5℃,保温反应6小时后达到反应终点。

[0153]

(5)烧杯中加入水100g后再加入间苯二胺47g,搅拌直至完全溶解。将(4)中所得反应产物体系ph调节至6.0后快速加入间苯二胺溶液,同时维持体系ph值为6.0~12.5,搅拌反应6小时后达到终点,将所得产物经喷雾干燥即得黑色直接染料干粉产品,记为d1,其为(ia)的黑色直接染料。

[0154]

染色方法

[0155]

取实施例1-11与对比例1中得到的黑色直接染料各1g,棉织物100g与元明粉2~4g放置于40℃热水中,搅拌均匀后以1-1.5℃/min的速度升温至98-100℃后加入再加入8~16g元明粉,搅拌均匀后保温30-50min,后逐步降温至70℃,充分水洗后直接烘干,即可得到染色后织物。

[0156]

性能测试

[0157]

取烘干后的染色织物测定其耐摩擦、耐水洗、耐汗渍色、耐日晒牢度、耐色光牢度与溶解度并计算其染色深度,所用方法分别参照gb/t 3920-2008、gb/t 3921-2008、gb/t 3922-2013、gb/t8426-1998、gb/t8427-1998与gb/t3671.1-1996,实施例与对比例中所制得的黑色直接染料性能如下表1所示:

[0158]

表1

[0159][0160]

由表1可以看出,与对比例相比,本发明的黑色直接染料的溶解度与染色深度以及染色性能(特别是耐水洗、耐汗渍、耐摩擦、耐日晒以及耐色光牢度)均较对比例1优异。

[0161]

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。