形成准晶涂层的方法和系统以及锅具

1.本技术是申请号为201811299238.3、申请日为2018年11月02日、发明名称为“形成准晶涂层的方法和系统以及锅具”的专利申请的分案申请。

技术领域

2.本发明涉及材料科学领域,具体而言,本发明涉及形成准晶涂层的方法和系统以及锅具。

背景技术:

3.常见的不粘涂层包括聚ptfe涂层、pfa涂层、peek涂层、陶瓷涂层等,peek、ptfe和pfa涂层等有机涂层因具有优异的化学热稳定性、自润滑(不粘)性能,而在炊具、饭煲内胆表面以及各种易清洁场合得到了广泛的应用。

4.然而,现有的不粘涂层仍有待改进。

技术实现要素:

5.本发明是基于发明对以下事实和问题的发现而提出的:

6.发明人在对不粘涂层的研究中发现,现有的ptfe、pfa等有机涂层存在硬度不高、附着力低等缺陷,非常容易被硬物刮擦而导致涂层划伤,从而裸露出涂层原本覆盖的基材,在使用中易导致基材中的有害金属(例如铝等)逸出,妨害用户的身体健康。而陶瓷涂层容易水解,涂层不粘性能往往随着使用次数的增多而降低。

7.准晶材料是一种具有低表面能特性的材料,同时还具有硬度大、摩擦系数低、耐磨损和耐腐蚀等特性,这使得准晶材料具有替代现有不粘涂层的潜力。尤其是al-cu-fe系准晶合金,其表面能介于不锈钢和聚四氟乙烯之间,比聚四氟乙烯略大25%左右;并且在准晶合金中加入cr及ti等元素后,可进一步降低准晶合金的晶间腐蚀倾向,从而使其耐腐蚀性能进一步提高。但准晶块制备成本高,将准晶粉末喷涂在基材表面,形成准晶涂层的手段具有重要的经济效益及成本优势。

8.鉴于此,本发明提出形成准晶涂层的方法和系统以及锅具。该形成准晶涂层的方法通过利用经过退火处理的准晶粉体形成准晶涂层,可有效提高准晶涂层的表面性能。

9.在本发明的一个方面,本发明了提出了一种形成准晶涂层的方法。根据本发明的实施例,该方法包括:(1)将准晶合金锭进行制粉处理,以便得到准晶粉体;(2)对所述准晶粉体进行退火处理,以便得到退火后粉体;(3)基于所述退火后粉体,在基体上形成准晶涂层,所述准晶涂层中的氧含量不高于10at%。

10.根据本发明实施例的形成准晶涂层的方法,首先利用准晶合金锭制备得到准晶粉体,并对准晶粉体进行退火处理,从而可以提高准晶粉体中的准晶含量,进而利用退火后粉体在基体上形成准晶涂层。通过采用退火后粉体形成的准晶涂层具有硬度高、摩擦系数低、耐磨损、耐腐蚀等优秀的表面性能,同时具有制备成本低的优点;另外,通过采用退火后的粉体形成准晶涂层,可以保证准晶涂层中的准晶含量较高,因此准晶涂层的形成工艺的可

选性增加,可以采用热喷涂、冷喷涂或物理气相沉积的方式将退火后的粉体形成在所述基体上,而不会因制备工艺的不同影响最终形成的准晶涂层中的准晶含量,得到准晶含量高的准晶涂层,进一步增加准晶涂层的不粘性能、耐腐蚀性以及硬度。另外,所形成的准晶涂层中氧的含量为不超过10at%。此时由于涂层中的氧含量较低,则增加了涂层中金属元素的含量,此时涂层与基体之间为冶金结合,能够增加涂层与基体之间的结合力。

11.另外,根据本发明上述实施例的形成准晶涂层的方法还可以具有如下附加的技术特征:

12.在本发明的一些实施例中,步骤(2)中,通过对所述准晶粉体进行退火处理,使所述退火后粉体中的粉体完全形成准晶。

13.在本发明的一些实施例中,在步骤(3)之前进一步包括:从所述退火后粉体中选择第一粉体和第二粉体,所述第一粉体颗粒的粒径小于第二粉体颗粒的粒径,并将所述第一粉体用于步骤(3)。

14.在本发明的一些实施例中,所述第一粉体中至少90%颗粒的粒径不大于80μm,所述第二粉体中至少90%颗粒的粒径大于80μm。

15.在本发明的一些实施例中,所述准晶合金锭通过对含有铝材、铜材、铁材、铬材至少之一的混合物进行熔炼处理形成。

16.在本发明的一些实施例中,所述混合物中铝、铜、铁和铬的原子百分比为:60~70%的铝,10~25%的铜,5~15%的铁,5~15%的铬。

17.在本发明的一些实施例中,所述铝材为纯铝,所述铜材为纯铜,所述铁材为纯铁,所述铬材为纯铬或者铬钛合金。

18.在本发明的一些实施例中,所述形成准晶涂层的方法进一步包括将所述第二粉体用于制备所述准晶合金锭。

19.在本发明的一些实施例中,所述制粉处理是通过雾化制粉法进行的。

20.在本发明的一些实施例中,步骤(2)中,所述退火处理在惰性气体氛围或真空下进行,所述退火处理的温度为700~900℃。

21.在本发明的一些实施例中,所述准晶涂层中的氧含量为4~7at%。

22.在本发明的一些实施例中,所述退火处理的条件为:升温速率为5~100℃/min,保温时间为0.5~6h,降温速率为5~100℃/min,降温至200~300℃,随炉冷却到室温。

23.在本发明的一些实施例中,所述第一粉体中至少90%颗粒的粒径不小于20μm,所述第二粉体中至少90%颗粒的粒径不大于150μm。

24.在本发明的一些实施例中,步骤(3)中进一步包括:(3-1)基于所述第二粉体,在所述基体上形成第一子涂层;以及(3-2)基于所述第一粉体,在所述第一子涂层远离所述基体的表面形成所述第二子涂层,从而得到包括所述第一子涂层和所述第二子涂层的准晶涂层。

25.在本发明的一些实施例中,所述第一子涂层和所述第二子涂层是通过喷涂法形成的。

26.在本发明的一些实施例中,所述第一子涂层和所述第二子涂层是通过等离子喷涂法形成的。

27.在本发明的一些实施例中,所述等离子喷涂法的条件包括:电弧功率为25~50kw,

电弧电压为40~50v。

28.在本发明的一些实施例中,在步骤(3)之后进一步包括对所述准晶涂层进行抛光处理。

29.在本发明的再一方面,本发明提出了一种实施上述实施例的形成准晶涂层的方法的系统。根据本发明的实施例,该系统包括:制粉装置,所述制粉装置适于将准晶合金锭进行制粉处理,以便得到准晶粉体;退火装置,所述退火装置与所述制粉装置相连,且适于对所述准晶粉体进行退火处理,以便得到退火后粉体;喷涂装置,所述喷涂装置与所述退火装置相连,且适于基于所述退火后粉体,在基体上形成准晶涂层。

30.根据本发明实施例的形成准晶涂层的系统,首先利用制粉装置将准晶合金锭制备得到准晶粉体,并利用退火装置对准晶粉体进行退火处理,从而可以提高准晶粉体中的准晶含量,进而通过喷涂装置利用退火后粉体在基体上喷涂形成准晶涂层。通过采用退火后粉体形成的准晶涂层具有硬度高、摩擦系数低、耐磨损、耐腐蚀等优秀的表面性能。由此,本发明的形成准晶涂层的系统可有效地形成得到具有上述优点的准晶涂层,同时具有制备成本低的优点;另外,通过采用退火后的粉体形成准晶涂层,可以保证准晶涂层中的准晶含量较高,因此准晶涂层的形成工艺的可选性增加,可以采用热喷涂、冷喷涂或物理气相沉积的方式将退火后的粉体形成在所述基体上,而不会因制备工艺的不同影响最终形成的准晶涂层中的准晶含量,得到准晶含量高的准晶涂层,进一步增加准晶涂层的不粘性能、耐腐蚀性以及硬度。

31.另外,根据本发明上述实施例的形成准晶涂层的系统还可以具有如下附加的技术特征:

32.在本发明的一些实施例中,所述形成准晶涂层的系统进一步包括:筛分装置,所述筛分装置与所述退火装置和所述喷涂装置相连,且适于将所述退火后粉体进行筛分处理,以便得到第一粉体和第二粉体,所述第一粉体中至少90%颗粒的粒径不大于80μm,所述第二粉体中至少90%颗粒的粒径大于80μm。

33.在本发明的一些实施例中,所述喷涂装置适于基于所述第一粉体在所述基体上形成所述准晶涂层。

34.在本发明的一些实施例中,所述形成准晶涂层的系统进一步包括:熔炼装置,所述熔炼装置与所述制粉装置相连,且适于将含有铝材、铜材、铁材、铬材至少之一的混合物进行熔炼处理,以便得到准晶合金锭。

35.在本发明的一些实施例中,所述筛分装置包括第一筛分单元、第二筛分单元和第三筛分单元,所述第一筛分单元中设置有700目筛网,所述第二筛分单元中设置有180目筛网,所述第三筛分单元中设置有100目筛网。

36.在本发明的一些实施例中,所述喷涂装置包括第一子涂层喷涂单元和第二子涂层喷涂单元,所述第一子涂层喷涂单元适于利用所述第二粉体在基体上形成第一子涂层;所述第二子涂层喷涂单元适于利用所述第一粉体在所述第一子涂层远离所述基体的表面形成第二子涂层。

37.在本发明的一些实施例中,所述筛分装置与所述熔炼装置相连。

38.在本发明的一些实施例中,所述形成准晶涂层的系统进一步包括:抛光装置,所述抛光装置与所述喷涂装置相连,且适于对所述准晶涂层进行抛光处理。

39.在本发明的又一方面,本发明提出一种采用上述实施例的方法或者上述实施例的系统制备得到的锅具。该锅具的锅体为上述基体。由此,该锅具锅体的内表面具有上述实施例的方法或者上述实施例的系统所形成的准晶涂层。需要说明的是,前文所描述的形成准晶涂层的方法、形成准晶涂层的系统的全部特征和优点同样适用于该锅具,在此不再一一赘述。总得来说,该锅具内表面具有优秀的表面性能。

40.在本发明的一些实施例中,所述锅具的锅体的内表面预先进行预处理,所述预处理包括:冲压、打砂、烘干和除砂。

41.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

42.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

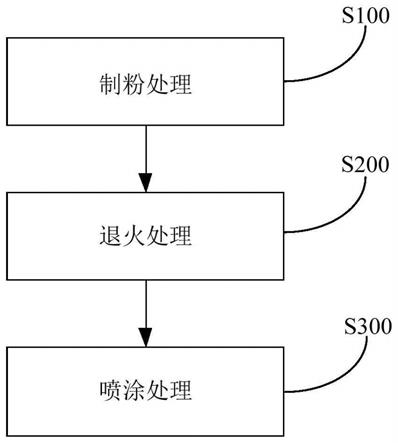

43.图1是根据本发明一个实施例的形成准晶涂层的方法流程示意图;

44.图2是根据本发明再一个实施例的形成准晶涂层的方法流程示意图;

45.图3是根据本发明又一个实施例的形成准晶涂层的方法流程示意图;

46.图4是根据本发明又一个实施例的形成准晶涂层的方法流程示意图;

47.图5是根据本发明一个实施例的形成准晶涂层的系统结构示意图;

48.图6是根据本发明再一个实施例的形成准晶涂层的系统结构示意图;

49.图7是根据本发明又一个实施例的形成准晶涂层的系统结构示意图;

50.图8是根据本发明又一个实施例的形成准晶涂层的系统结构示意图;

51.图9是根据本发明又一个实施例的形成准晶涂层的系统结构示意图;

52.图10是根据本发明又一个实施例的形成准晶涂层的系统结构示意图;

53.图11是根据本发明一个实施例的第一子涂层表面形貌图。

具体实施方式

54.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

55.此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

56.在本发明中,除非另有明确的规定和限定,“相连”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

57.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以

是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

58.发明人在对不粘涂层的研究中发现,常见的不粘涂层包括聚ptfe涂层、pfa涂层、peek涂层、陶瓷涂层等,peek、ptfe和pfa涂层等有机涂层因具有优异的化学热稳定性、自润滑(不粘)性能,而在炊具、饭煲内胆表面以及各种易清洁场合得到了广泛的应用。

59.然而,现有的ptfe、pfa等有机涂层存在硬度不高、附着力低等缺陷,非常容易被硬物刮擦而导致涂层划伤,从而裸露出涂层原本覆盖的基材,在使用中易导致基材中的有害金属(例如铝等)逸出,妨害用户的身体健康。而陶瓷涂层容易水解,涂层不粘性能往往随着使用次数的增多而降低。

60.准晶材料是一种具有低表面能特性的材料,同时还具有硬度大、摩擦系数低、耐磨损和耐腐蚀等特性,这使得准晶材料具有替代现有不粘涂层的潜力。尤其是al-cu-fe系准晶合金,其表面能介于不锈钢和聚四氟乙烯之间,比聚四氟乙烯略大25%左右;并且在准晶合金中加入cr及ti等元素后,可进一步降低准晶合金的晶间腐蚀倾向,从而使其耐腐蚀性能进一步提高。但准晶块制备成本高,将准晶粉末喷涂在基材表面,形成准晶涂层的手段具有重要的经济效益及成本优势。

61.鉴于此,在本发明的一个方面。本发明提出一种形成准晶涂层的方法。根据本发明的实施例,参考图1,该方法包括:(1)将准晶合金锭进行制粉处理,以便得到准晶粉体;(2)对所述准晶粉体进行退火处理,以便得到退火后粉体;(3)基于所述退火后粉体,在基体上形成准晶涂层,所述准晶涂层中的氧含量不高于10at%。

62.根据本发明实施例的形成准晶涂层的方法,首先利用准晶合金锭制备得到准晶粉体,并对准晶粉体进行退火处理,从而可以提高准晶粉体中的准晶含量,进而利用退火后粉体在基体上形成准晶涂层。通过采用退火后粉体形成的准晶涂层具有硬度高、摩擦系数低、耐磨损、耐腐蚀等优秀的表面性能,同时具有制备成本低的优点;另外,通过采用退火后的粉体形成准晶涂层,可以保证准晶涂层中的准晶含量较高,因此准晶涂层的形成工艺的可选性增加,可以采用热喷涂、冷喷涂或物理气相沉积的方式将退火后的粉体形成在所述基体上,而不会因制备工艺的不同影响最终形成的准晶涂层中的准晶含量,得到准晶含量高的准晶涂层,进一步增加准晶涂层的不粘性能、耐腐蚀性以及硬度。另外,所形成的准晶涂层中氧的含量为不超过10at%。此时由于涂层中的氧含量较低,则增加了涂层中金属元素的含量,此时涂层与基体之间为冶金结合,能够增加涂层与基体之间的结合力。

63.下面参考图1~4对根据本发明实施例的形成准晶涂层的方法进行详细描述。根据本发明的实施例,该方法包括:

64.s100:制粉处理

65.该步骤中,准晶合金锭进行制粉处理,以便得到准晶粉体。

66.根据本发明的实施例,上述准晶合金锭通过对含有铝材、铜材、铁材、铬材至少之一的混合物进行熔炼处理形成。由此,得到的准晶合金锭更适于后续形成准晶涂层。

67.根据本发明的实施例,上述混合物中铝、铜、铁和铬的原子百分比为:60~70%的铝,10~25%的铜,5~15%的铁,5~15%的铬。由此,可以使得获得的准晶涂层中准晶含量

较高。

68.根据本发明的实施例,上述铝材为纯铝,铜材为纯铜,铁材为纯铁,铬材为纯铬或者铬钛合金。当采用铬钛合金用于形成准晶合金锭时,准晶合金锭中相应地也包括了钛元素。发明人发现,通过采用铬钛合金作为铬材用于制备准晶合金锭,也即是说,在准晶中加入适量的钛元素,可以进一步降低准晶合金的晶间腐蚀倾向,从而使其耐腐蚀性能进一步提高。根据本发明的实施例,上述铝材、铜材、铁材和铬材均可采用通过市购获得的常规产品。

69.根据本发明的实施例,用于将准晶合金锭制备为准晶粉体的处理方法并不受特别限制,本领域技术人员可以根据实际需要灵活选择。根据本发明的优选实施例,可以通过雾化制粉法将准晶合金锭制备为准晶粉体,由此制备得到的准晶粉体更适于后续用于形成准晶涂层。

70.s200:退火处理

71.该步骤中,对准晶粉体进行退火处理。发明人发现,通过制粉处理将准晶合金锭制备为准晶粉体,会使准晶粉体中的至少一部分准晶转化为非晶相。进而通过对准晶粉体进行退火处理,可以使准晶粉体的准晶晶种重新转化为准晶,从而提高退火后粉体中的准晶含量。除此之外,通过对准晶粉体进行退火处理,而非将准晶粉体喷涂在基体后再进行退火,可以进一步提高退火处理的效率,降低退火处理所需的时间,从而降低退火成本。这可能是因为对粉体进行退火的工艺相对于对涂层进行退火更为简单易行,且不必考虑退火温度过高对涂层强度产生的影响,使退火处理得以在更高的温度下进行,从而提高退火处理的效率;且采用退火后的粉体喷涂在基体上,相比于将粉体喷涂到基体上之后再退火的工艺,避免退火工艺对基体造成的影响,从而防止基体发生变形以及基体内部结构发生改变的情况发生,由此增加基体材料的可选择性,而不必考虑退火温度对基体材料带来的影响。

72.根据本发明的实施例,在制备过程或者使用过程中,涂层中不可避免的会掺入氧,基于涂层中元素的总数量,涂层中氧的含量为不超过10at%,优选地,所述涂层中的含氧量为4~7at%。此时由于涂层中的氧含量较低,则增加了涂层中金属元素的含量,此时涂层与基体之间为冶金结合,能够增加涂层与基体之间的结合力;此外,若氧含量过高,则会增加氧与其他金属元素的结合,改变涂层中的结晶相种类,使涂层中不能形成准晶相,从而使涂层的不粘性能、耐腐蚀性以及硬度大幅度下降。。

73.根据本发明的实施例,退火处理在惰性气体氛围或真空下进行,退火处理的温度为700~900℃。比如700℃、750℃、800℃、850℃或900℃。如此,在该温度范围内退火,不仅可以将准晶粉体中由于制粉处理转化的非晶相在高温下重新转化为准晶,而且使得准晶粉体中的准晶晶种长大成为准晶晶粒;若温度低于700℃,非晶相不能转变成准晶相;若温度高于900℃,会使晶粒长大较快,形成较大粒径的晶粒,从而导致涂层表面不平整,表面粗糙度过大,由于孔隙的毛细作用会使水滴平铺在涂层表面,降低疏水角,导致不粘涂层的不粘性降低;同时会增加刮擦,降低不粘涂层的耐久性。通过在700-900摄氏度下进行退火处理,既能形成粒径、尺寸符合要求的准晶晶粒,同样增加准晶晶粒的均匀性,得到符合要求的准晶含量。

74.根据本发明的实施例,由于准晶粉体中含有易氧化的金属元素(比如铝),所以退火处理是在真空或保护气氛(比如氮气或氩气)下进行的。由此,在退火过程中可以保护铝

等易氧化的金属元素不被氧化,进一步提高退火后粉体中准晶的含量。

75.根据本发明的一些实施例,退火处理后,准晶涂层中的含氧量不超过10at%,由此,可以保证准晶涂层含有高含量的准晶,使其具有良好的不粘性;根据本发明的一些实施例,准晶涂层中的含氧量为4~7at%。由此,可以更进一步的防止准晶涂层中的金属元素被氧化,提高准晶涂层中的准晶含量,若含氧量小于4at%,则准晶含量提高不明显,且加大制备工艺的难度,进而提高生产成本。需要说明的是,“at%”指原子百分比。

76.根据本发明的实施例,为了得到使用性能最佳、准晶含量较高的退火后粉体,退火处理的条件为:升温速率为5~100℃/min,比如5℃/min、10℃/min、20℃/min、30℃/min、40℃/min、50℃/min、60℃/min、70℃/min、80℃/min、90℃/min或100℃/min,保温时间为0.5~6h,比如0.5h、1h、3h、5h或6h,降温速率为5~100℃/min,比如5℃/min、10℃/min、20℃/min、30℃/min、40℃/min、50℃/min、60℃/min、70℃/min、80℃/min、90℃/min或100℃/min,降温至200~300℃,比如,200℃、230℃、250℃、270℃或300℃,之后随炉冷却到室温。由此,可以最大程度地提高退火后粉体中准晶的含量,进而最大程度地提高采用该退火后粉体形成的准晶涂层的不粘性等其他性能,此外,若升温速率或降温速率过低,会延长工艺时长;若升温速率或降温速率过快,会使非准晶相以及晶种来不及转化或长大;若保温时间太短,不能使得非晶相充分转化为准晶或不能使得晶种完全长成晶粒,当然相比于未经退火处理的准晶粉体,经过退火处理的退火后粉体的准晶含量还是有所提高的。

77.根据本发明的实施例,通过对准晶粉体进行退火处理,使退火后粉体中的粉体完全形成准晶。通过对准晶粉体进行退火处理,可以使准晶粉体中的各元素形成准晶,由此,使退火后粉体中的粉体完全形成准晶后,再利用退火后粉体在基体上形成准晶涂层,所得准晶涂层中的准晶含量更高,表面性能更佳。

78.s300:喷涂处理

79.该步骤中,基于退火后粉体,在基体上形成准晶涂层。根据本发明的实施例,可以通过本领域技术人员熟知的任何方法基于退火后粉体在基体上形成准晶涂层。

80.根据本发明的实施例,参考图2,在s300之前进一步包括:

81.s400:筛分处理

82.该步骤中,从退火后粉体中选择第一粉体和第二粉体,第一粉体中至少90%颗粒的粒径不大于80μm,第二粉体中至少90%颗粒的粒径大于80μm。

83.根据本发明的实施例,可以将从退火后粉体中选择得到的第二粉体用于制备准晶合金锭。发明人发现,第二粉体相对于第一粉体的粒度较大,如果直接将第二粉体用于形成准晶涂层,会对准晶涂层的耐腐蚀性能产生较大影响。而通过将第二粉体回收用于制备准晶合金锭,可以显著提高资源的利用率。

84.进一步地,根据本发明的实施例,可以对上述第一粉体和第二粉体进行进一步的筛分,从而使上述第一粉体中至少90%颗粒的粒径不小于20μm,第二粉体中至少90%颗粒的粒径不大于150μm。也即是说,通过对第一粉体和第二粉体的进一步筛分,所得第一粉体中至少90%颗粒的粒径为不小于20μm且不大于80μm,所述第二粉体中至少90%颗粒的粒径为大于80μm且不大于150μm。由此,可进一步有利于对第一粉体和第二粉体进行分级利用。

85.根据本发明的实施例,参考图3,s300中进一步包括:

86.s310:形成第一子涂层

87.该步骤中,基于上述至少90%颗粒的粒径为大于80μm且不大于150μm的第二粉体,在基体上形成第一子涂层。

88.s320:形成第二子涂层

89.该步骤中,基于上述至少90%颗粒的粒径为不小于20μm且不大于80μm的第一粉体,在第一子涂层远离基体的表面形成第二子涂层,从而得到包括所述第一子涂层和所述第二子涂层的所述准晶涂层。

90.发明人发现,对于粒度较大的退火后粉体(即第二粉体),虽然将其直接用于形成准晶涂层会对涂层性能产生一些不利影响,但通过利用第二粉体先在基体上形成第一子涂层,再利用粒度较小的退或后粉体(即第一粉体)在该第一子涂层上形成外层,即第二子涂层,可以在不影响外层准晶涂层性能的前提下,有效地对第二粉体加以利用,提高资源的利用率。除此之外,基于第二粉体形成的第一子涂层具有一定的孔隙率,可以进一步降低涂层的导热率,使得形成有准晶涂层的基体表面温度更为均匀,从而对准晶涂层的不粘性能起到一定帮助。而通过利用较小粒度的第一粉体在第一子涂层外形成的第二子涂层致密度更高,由此可以有效消除第一子涂层孔隙率较大对涂层产生的不利影响。对于粒径小于20μm或大于150μm的退火后粉体,可以回收用于制备准晶合金锭。

91.根据本发明的实施例,上述第一子涂层和第二子涂层是通过喷涂法形成的。在另一些实施例中,第一子涂层和第二子涂层也可通过熔融喷涂、物理气相沉积等方法形成。优选的,上述第一子涂层和第二子涂层是通过等离子喷涂法形成的。由此,可有效地在基体上形成第一子涂层和第二子涂层,工艺成熟,易操作,易于工业化生产。

92.根据本发明的实施例,等离子喷涂法的条件包括:电弧功率为25~50kw,电弧电压为40~50v。由此,可形成性能更佳的第一子涂层和第二子涂层。

93.根据本发明的实施例,参考图4,本发明的形成准晶涂层的方法在步骤(3)之后进一步包括:

94.s500:抛光处理

95.该步骤中,对准晶涂层进行抛光处理。根据本发明的实施例,可以采用手动或者机械对准晶涂层进行抛光,所得涂层的光洁度在ra=0.08~1.25μm,由此,可进一步提高准晶涂层的外观。

96.在本发明的再一方面,本发明提出了一种实施上述实施例的形成准晶涂层的方法的系统。根据本发明的实施例,参考图5,该系统包括:制粉装置100、退火装置200和喷涂装置300。其中,制粉装置100适于将准晶合金锭进行制粉处理,以便得到准晶粉体;退火装置200与制粉装置100相连,且适于对准晶粉体进行退火处理,以便得到退火后粉体;喷涂装置300与退火装置200相连,且适于基于退火后粉体,在基体上形成准晶涂层。

97.根据本发明实施例的形成准晶涂层的系统,首先利用制粉装置将准晶合金锭制备得到准晶粉体,并利用退火装置对准晶粉体进行退火处理,从而可以提高准晶粉体中的准晶含量,进而通过喷涂装置利用退火后粉体在基体上喷涂形成准晶涂层。通过采用退火后粉体形成的准晶涂层具有硬度高、摩擦系数低、耐磨损、耐腐蚀等优秀的表面性能。由此,本发明的形成准晶涂层的系统可有效地形成得到具有上述优点的准晶涂层,同时具有制备成本低的优点。

98.下面参考图5~10对根据本发明实施例的形成准晶涂层的系统进行详细描述:

99.根据本发明的实施例,制粉装置100适于将准晶合金锭进行制粉处理,以便得到准晶粉体。

100.根据本发明的实施例,制粉装置100的种类并不受特别限制,本领域技术人员可以根据实际需要灵活选择。根据本发明的优选实施例,制粉装置100可以为雾化制粉装置,由此制备得到的准晶粉体更适于后续用于形成准晶涂层。

101.根据本发明的实施例,参考图6,本发明的形成准晶涂层的系统进一步包括:熔炼装置500。熔炼装置500与制粉装置100相连,且适于将含有铝材、铜材、铁材、铬材至少之一的混合物进行熔炼处理,以便得到准晶合金锭。

102.根据本发明的实施例,熔炼装置500可以为中频感应炉。

103.根据本发明的实施例,上述准晶合金锭通过对含有铝材、铜材、铁材、铬材至少之一的混合物进行熔炼处理形成。由此,得到的准晶合金锭更适于后续形成准晶涂层。

104.根据本发明的实施例,上述混合物中铝、铜、铁和铬的原子百分比为:60~70%的铝,10~25%的铜,5~15%的铁,5~15%的铬。由此,可以使得获得的准晶涂层中准晶含量较高。

105.根据本发明的实施例,上述铝材为纯铝,铜材为纯铜,铁材为纯铁,铬材为纯铬或者铬钛合金。当采用铬钛合金用于形成准晶合金锭时,准晶合金锭中相应地也包括了钛元素。发明人发现,通过采用铬钛合金作为铬材用于制备准晶合金锭,也即是说,在准晶中加入适量的钛元素,可以进一步降低准晶合金的晶间腐蚀倾向,从而使其耐腐蚀性能进一步提高。根据本发明的实施例,上述铝材、铜材、铁材和铬材均可采用通过市购获得的常规产品。

106.根据本发明的实施例,退火装置200适于对准晶粉体进行退火处理,以便得到退火后粉体。发明人发现,通过制粉处理将准晶合金锭制备为准晶粉体,会使准晶粉体中的至少一部分准晶转化为非晶相。进而通过对准晶粉体进行退火处理,可以使准晶粉体的准晶晶种重新转化为准晶,从而提高退火后粉体中的准晶含量。除此之外,通过对准晶粉体进行退火处理,而非将准晶粉体喷涂在基体后再进行退火,可以进一步提高退火处理的效率,降低退火处理所需的时间,从而降低退火成本。这可能是因为对粉体进行退火的工艺相对于对涂层进行退火更为简单易行,且不必考虑退火温度过高对涂层强度产生的影响,使退火处理得以在更高的温度下进行,从而提高退火处理的效率;且采用退火后的粉体喷涂在基体上,相比于将粉体喷涂到基体上之后再退火的工艺,避免退火工艺对基体造成的影响,从而防止基体发生变形以及基体内部结构发生改变的情况发生,由此增加基体材料的可选择性,而不必考虑退火温度对基体材料带来的影响。

107.根据本发明的实施例,退火处理在惰性气体氛围或真空下进行,退火处理的温度为700~900℃。比如700℃、750℃、800℃、850℃或900℃。如此,在该温度范围内退火,不仅可以将准晶粉体中由于制粉处理转化的非晶相在高温下重新转化为准晶,而且使得准晶粉体中的准晶晶种长大成为准晶晶粒;若温度低于700℃,非晶相不能转变成准晶相;若温度高于900℃,会使晶粒长大较快,形成较大粒径的晶粒,从而导致涂层表面不平整,表面粗糙度过大,由于孔隙的毛细作用会使水滴平铺在涂层表面,降低疏水角,导致不粘涂层的不粘性降低;同时会增加刮擦,降低不粘涂层的耐久性。通过在700-900摄氏度下进行退火处理,既能形成粒径、尺寸符合要求的准晶晶粒,同样增加准晶晶粒的均匀性,得到符合要求的准

晶含量。

108.根据本发明的实施例,由于准晶粉体中含有易氧化的金属元素(比如铝),所以退火处理是在真空或保护气氛(比如氮气或氩气)下进行的。由此,在退火过程中可以保护铝等易氧化的金属元素不被氧化,进一步提高退火后粉体中准晶的含量。

109.根据本发明的一些实施例,退火处理后,准晶涂层中的含氧量不超过10at%,由此,可以保证准晶涂层含有高含量的准晶,使其具有良好的不粘性;根据本发明的一些实施例,准晶涂层中的含氧量为4~7at%。由此,可以更进一步的防止准晶涂层中的金属元素被氧化,提高准晶涂层中的准晶含量,若含氧量小于4at%,则准晶含量提高不明显,且加大制备工艺的难度,进而提高生产成本。需要说明的是,“at%”指原子百分比。

110.根据本发明的实施例,在制备过程或者使用过程中,涂层中不可避免的会掺入氧,基于涂层中元素的总数量,涂层中氧的含量为不超过10at%,优选地,所述涂层中的含氧量为4~7at%。,此时由于涂层中的氧含量较低,则增加了涂层中金属元素的含量,此时涂层与基体之间为冶金结合,能够增加涂层与基体之间的结合力;此外,若氧含量过高,则会增加氧与其他金属元素的结合,改变涂层中的结晶相种类,使涂层中不能形成准晶相,从而使涂层的不粘性能、耐腐蚀性以及硬度大幅度下降。。

111.根据本发明的实施例,为了得到使用性能最佳、准晶含量较高的退火后粉体,退火处理的条件为:升温速率为5~100℃/min,比如5℃/min、10℃/min、20℃/min、30℃/min、40℃/min、50℃/min、60℃/min、70℃/min、80℃/min、90℃/min或100℃/min,保温时间为0.5~6h,比如0.5h、1h、3h、5h或6h,降温速率为5~100℃/min,比如5℃/min、10℃/min、20℃/min、30℃/min、40℃/min、50℃/min、60℃/min、70℃/min、80℃/min、90℃/min或100℃/min,降温至200~300℃,比如,200℃、230℃、250℃、270℃或300℃,之后随炉冷却到室温。由此,可以最大程度地提高退火后粉体中准晶的含量,进而最大程度地提高采用该退火后粉体形成的准晶涂层的不粘性等其他性能,此外,若升温速率或降温速率过低,会延长工艺时长;若升温速率或降温速率过快,会使非准晶相以及晶种来不及转化或长大;若保温时间太短,不能使得非晶相充分转化为准晶或不能使得晶种完全长成晶粒,当然相比于未经退火处理的准晶粉体,经过退火处理的退火后粉体的准晶含量还是有所提高的。

112.根据本发明的实施例,通过对准晶粉体进行退火处理,使退火后粉体中的粉体完全形成准晶。通过对准晶粉体进行退火处理,可以使准晶粉体中的各元素形成准晶,由此,使退火后粉体中的粉体完全形成准晶后,再利用退火后粉体在基体上形成准晶涂层,所得准晶涂层中的准晶含量更高,表面性能更佳。

113.根据本发明的实施例,参考图7,本发明的形成准晶涂层的系统进一步包括:筛分装置400。筛分装置400与退火装置200和喷涂装置300相连,且适于将退火后粉体进行筛分处理,以便得到第一粉体和第二粉体,所述第一粉体中至少90%颗粒的粒径不大于80μm,所述第二粉体中至少90%颗粒的粒径大于80μm。喷涂装置适于基于上述第一粉体在基体上形成准晶涂层。发明人发现,第二粉体相对于第一粉体的粒度较大,如果直接将第二粉体用于形成准晶涂层,会对准晶涂层的耐腐蚀性能产生较大影响。而通过将第二粉体回收用于制备准晶合金锭,可以显著提高资源的利用率。

114.根据本发明的实施例,参考图8,筛分装置400包括第一筛分单元410、第二筛分单元420和第三筛分单元430,第一筛分单元410中设置有700目筛网,第二筛分单元420中设置

有180目筛网,第三筛分单元430中设置有100目筛网。由此,通过第一至第三筛分单元的协作,可以将退火后粉体筛分得到第一粉体和第二粉体,所得第一粉体中至少90%颗粒的粒径为不小于20μm且不大于80μm,第二粉体中至少90%颗粒的粒径为大于80μm且不大于150μm。同时,本领域技术人员可以理解的是,通过采用第一至第三筛分单元,也可以筛分得到粒径小于20μm和粒径大于150μm的粉体。

115.根据本发明的实施例,参考图9,喷涂装置300包括第一子涂层喷涂单元310和第二子涂层喷涂单元320,第一子涂层喷涂单元310适于利用上述第二粉体在基体上形成第一子涂层;第二子涂层层喷涂单元320适于利用上述第一粉体在第一子涂层远离基体的表面形成第二子涂层。发明人发现,对于粒度较大的退火后粉体(即第二粉体),虽然将其直接用于形成准晶涂层会对涂层性能产生一些不利影响,但通过利用第二粉体先在基体上形成第一子涂层,再利用粒度较小的退火后粉体(即第一粉体)在该第一子涂层上形成外层,即第二子涂层,可以在不影响外层准晶涂层性能的前提下,有效地对第二粉体加以利用,提高资源的利用率。除此之外,基于第二粉体形成的第一子涂层具有一定的孔隙率,可以进一步降低涂层的导热率,使得形成有准晶涂层的基体表面温度更为均匀,从而对准晶涂层的不粘性能起到一定帮助。而通过利用较小粒度的第一粉体在第一子涂层外形成的准晶涂层致密度更高,由此可以有效消除第一子涂层孔隙率较大对涂层产生的不利影响。根据本发明的实施例,筛分装置400可以与熔炼装置500相连,由此,对于粒径小于20μm或大于150μm的准晶粉体,可以回收用于制备准晶合金锭。

116.根据本发明的实施例,喷涂装置300可以为等离子喷涂装置。由此,采用等离子喷涂装置可有效地在基体上形成第一子涂层和第二子涂层,工艺成熟,易操作,易于工业化生产。

117.根据本发明的实施例,等离子喷涂装置的工作条件包括:电弧功率为25~50kw,电弧电压为40~50v。由此,可形成性能更佳的第一子涂层和第二子涂层。

118.根据本发明的实施例,参考图10,本发明的形成准晶涂层的系统进一步包括:抛光装置600。抛光装置600与喷涂装置300相连,且适于对准晶涂层进行抛光处理。根据本发明的实施例,采用抛光装置600对准晶涂层进行抛光,所得涂层的光洁度在ra=0.08~1.25μm,由此,可进一步提高准晶涂层的外观。由此,可进一步提高准晶涂层的外观。

119.在本发明的又一方面,本发明提出一种采用上述实施例的方法或者上述实施例的系统制备得到的锅具。该锅具的锅体为上述基体。由此,该锅具锅体的内表面具有上述实施例的方法或者上述实施例的系统所形成的准晶涂层。需要说明的是,前文所描述的形成准晶涂层的方法、形成准晶涂层的系统的全部特征和优点同样适用于该锅具,在此不再一一赘述。总得来说,该锅具内表面具有优秀的表面性能。

120.根据本发明的实施例,该锅具的锅体的内表面预先进行预处理,所述预处理包括:冲压、打砂、烘干和除砂。如此,将准晶涂层设置在锅体内表面,直接与食物相接触,改善锅体的不粘等性能。根据本发明的实施例,可以通过常规的锅体冲压、打砂、烘干和除砂工艺对锅体进行预处理。其中,需要注意避免打砂中的砂砾残留。残留的砂砾会导致准晶涂层在基体上部分缺失,严重影响涂层的耐蚀性能。

121.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

122.实施例

123.按照下列步骤形成准晶涂层:

124.(1)采用纯铝、纯铜、纯铁和纯铬作为原材料,根据铝:60~70%,铜:15~25%,铁:5~15%,铬:5~15%的原子比分别进行配料。

125.(2)将称量好的原材料放入中频感应炉中进行熔炼处理,其中,将铁和铬放置在中频感应炉底端位置。熔炼处理全程通入惰性气体作为保护气或者将炉内抽真空,待合金熔化完全并除渣后,浇铸得到准晶合金锭。

126.(3)将准晶合金锭供给至雾化制粉装置中,进行雾化制粉,全程采用惰性气体保护或对体系抽真空,得到准晶粉体。

127.(4)利用退火装置在惰性气体氛围或真空下对准晶粉体进行退火处理,退火处理的温度为700~900℃,具体条件为:升温速率为5~100℃/min,保温时间为0.5~6h,降温速率为5~100℃/min,降温至200~300℃,随炉冷却到室温。

128.(5)将退火后粉体供给至筛分装置中,分别采用700目、180目及100目筛网进行筛选,分别得到至少90%颗粒粒径不大于80μm且不小于20μm的第一粉体、至少90%颗粒粒径大于80μm且不大于150μm的第二粉体,以及粒径小于20μm和粒径大于150μm的粉体。其中,粒径小于20μm和粒径大于150μm的粉体返回步骤(2)中用于制备准晶合金锭。

129.(6)将待形成准晶涂层的锅体进行冲压、打砂、烘干和除砂预处理。

130.(7)基于第二粉体,利用等离子喷涂装置在锅体的内表面形成第一子涂层;等离子喷涂装置的工作条件为:电弧功率为25~50kw,电弧电压为40~50v。第一子涂层形貌如图11所示。

131.(8)基于第一粉体,利用等离子喷涂装置在第一子涂层远离锅体的表面喷涂准晶第二子涂层;等离子喷涂装置的工作条件为:电弧功率为25~50kw,电弧电压为40~50v。

132.(9)利用抛光装置对准晶涂层进行抛光。

133.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

134.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。