1.本发明涉及间隙填塞领域,具体涉及间隙填塞剂组合物。本发明还涉及所述间隙填塞剂组合物的用途,和由所述间隙填塞剂组合物制备的工件接合体。

背景技术:

2.中国发明专利申请《扰流预燃机构和包含其的扰流触媒催化器组件》(申请号:202011261042.2,申请人:南京德普瑞克催化器有限公司)公开了一种扰流预燃机构和包含该扰流预燃机构的扰流触媒催化器组件。该中国发明专利申请的全部公开内容通过引用并入本文中。在该中国发明专利申请中,所述扰流预燃机构位于封闭的内燃发动机尾气排放管道内,用于使位于所述扰流预燃机构的尾气排放下游方向的触媒催化器的有效触媒转化面积增加。所述扰流预燃机构包括扰流器、预燃网和支撑架。所述扰流预燃机构需要与所述尾气排放管道彼此配合使得流经所述尾气排放管道内的尾气全部穿过所述扰流预燃机构。

3.中国实用新型专利《扰流预燃机构测试用测试棒》(申请号:202122684771.5,申请人:南京德普瑞克环保科技股份公司)公开了一种扰流预燃机构测试用测试棒。该实用新型专利的全部公开内容通过引用并入本文中。在该中国实用新型专利中,所述扰流预燃机构测试用测试棒用于解决在测试扰流片对于催化器的转化效能的影响过程中,催化器易于损坏且测试件拆换速度过慢的问题。所述扰流预燃机构测试用测试棒包括构成尾气排放通路一部分的定位法兰和容纳在所述定位法兰内的待测试扰流片(即受测片)。在测试过程中,要求尾气通过所述扰流片,从而该扰流片能够对尾气进行扰流。通过方便地更换不同材质、形状、尺寸的受测片,可以测试不同受测片(即不同扰流片)对于催化器转化效能的影响。

4.在上述文献中,都没有详细讨论所述的扰流片与容纳其的尾气排放管道或定位法兰如何实现彼此精密配合,从而达到使得尾气能够完全穿过所述扰流片的目的。

5.本领域技术人员公知的是,两个待接合工件的接合面一般很难做到精密匹配,在将所述工件接合后,在接合面之间通常存在或大或小的连续或不连续的间隙。例如,在上文所述的中国发明专利申请和中国实用新型专利的各自具体的扰流预燃机构中,在发动机尾气排放通路内的催化器和/或扰流片与形成所述发动机尾气排放通路的材料之间不可避免地存在间隙。

6.现有技术中的对发动机尾气排放管道内的催化器和/或对扰流片进行测试的方式主要包括:(1)破坏性剖开发动机尾气排放管道及催化器和/或扰流片周边的外壳,装入或更换受测试的催化器和/或扰流片,再以焊接的方式,将所述管道和外壳焊接后进行测试;和(2)截断发动机尾气排放管道,将催化器和/或扰流片连接于截断处,焊接后再进行测试。

7.在本领域中,在任何上述测试方式中,防止机动车尾气不经过所述催化器和/或扰流片而经由所述间隙发生泄露的手段一般是通过焊接的方式加以克服。

8.然而,在采用焊接方式的情况下,所述催化器和/或扰流片很容易受到损坏,而且更换催化器和/或扰流片的速度慢并且效率低下。尤其是在所述催化器和/或扰流片结构复杂的情况下,更容易造成在测试过程中尾气的泄漏的现象。为避免测试过程中机动车尾气

经由催化器和/或扰流片与形成所述发动机尾气排放通路的材料(例如上文所述的尾气排放管道或定位法兰)之间的间隙排出,从而发生泄漏,并造成测试数据失真,需要一种防止尾气气体经由所述间隙发生泄漏的间隙填塞剂。这样的间隙填塞剂还需满足下列条件要求:

9.(1)高温(例如900℃以上)条件下基本不释放出任何挥发性气体且不发生诸如氧化或还原等的化学反应;

10.(2)高频振动(例如高达10000hz)条件下基本不出现破裂粉碎现象;

11.(3)粘附于待接合工件的接合面上的间隙填塞剂可易于刮除,不残留。

技术实现要素:

12.本发明要解决的技术问题

13.本发明的目的就是要提供一种间隙填塞剂组合物,这样的间隙填塞剂组合物能够避免如上文背景技术部分中所述的在采用焊接方式情况下导致的缺点,并且所形成的间隙填塞剂也能够很好地防止尾气经由所述间隙发生泄漏的现象,同时还能够满足如上文所述的间隙填塞剂需要满足的条件(1)至(3)。

14.解决技术问题的技术方案

15.为了解决上述技术问题,本发明提供以下技术方案:

16.方案1.间隙填塞剂组合物,其包含:

17.约5至7重量份,优选约5.5至6.5重量份,更优选约6重量份的硅烷偶联剂,

18.约20至40重量份,优选约25至35重量份,更优选约30重量份的氧化铝,

19.约2至4重量份,优选约2.5至3.5重量份,更优选约3重量份的水铝石,和

20.约0.5至2重量份,优选约0.75至1.5重量份,更优选约1重量份的四硼酸锂。

21.方案2.根据方案1的间隙填塞剂组合物,其中所述硅烷偶联剂具有通式(i):

22.ysix3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(i)23.其中

24.y表示直接键合于si原子的有机基团或经由亚烷基基团键合于si原子的有机基团,所述有机基团优选选自烯基基团、环氧基团、氨基基团、亚氨基基团、醚基基团、(甲基)丙烯酰氧基基团、巯基基团、脲基基团或它们中的一种或多种的组合,其中所述烯基基团优选乙烯基基团,所述亚烷基基团优选选自亚甲基、亚乙基、亚正丙基、亚异丙基、亚异丁基、亚正丁基、亚异丁基、亚叔丁基、亚正戊基、亚异戊基、亚叔戊基、亚己基、亚庚基、亚辛基、亚壬基、亚癸基、亚十一烷基或亚十二烷基基团,所述环氧基团优选环氧乙烷或环氧丙烷基团;

25.x表示可水解官能团,其优选各自彼此独立地选自卤素、烷氧基基团、卤代烃基基团、羧基基团、醛基基团、异氰酸酯基基团或苯氧基基团,所述卤代烃基基团优选选自氯代烃基基团,所述烷氧基基团优选甲氧基基团、乙氧基基团、正丙氧基基团或异丙氧基基团,所述卤素基团优选氯、溴或碘。

26.方案3.根据方案2的间隙填塞剂组合物,其中所述硅烷偶联剂具有通式(ii):

27.y'-r-si(or')3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ii)

28.其中

29.y'是有机基团,该有机基团优选选自烯基基团、环氧基团、氨基基团、亚氨基基团、醚基基团、(甲基)丙烯酰氧基基团、巯基基团或脲基基团,其中所述烯基基团优选是乙烯基基团,所述环氧基团优选是环氧乙烷基团或环氧丙烷基团;

30.r表示单键或取代或未取代的亚烷基基团,其优选选自亚甲基、亚乙基、亚正丙基、亚异丙基、亚异丁基、亚正丁基、亚异丁基、亚叔丁基、亚正戊基、亚异戊基、亚叔戊基、亚己基、亚庚基、亚辛基、亚壬基、亚癸基、亚十一烷基或亚十二烷基基团;

31.r'表示取代或未取代的烷基基团,其优选各自彼此独立地选自甲基、乙基、正丙基、异丙基、异丁基、正丁基、异丁基、叔丁基、正戊基、异戊基、叔戊基、己基、庚基、辛基、壬基、癸基、十一烷基或十二烷基基团。

32.方案4.根据方案1至3中任一项的间隙填塞剂组合物,其中所述氧化铝是氧化铝粉末,优选具有约70至约120μm,优选约80至约100μm,更优选约90μm的d

90

值的氧化铝粉末,该氧化铝粉末优选选自α氧化铝粉末、β氧化铝粉末、γ氧化铝粉末或它们的任意组合。

33.方案5.根据方案1至4中任一项的间隙填塞剂组合物,其中所述水铝石是水铝石粉末,优选具有约400至约500nm,优选约420至约470nm,更优选约450nm颗粒度的水铝石粉末,该水铝石粉末优选是拟薄水铝石粉末。

34.方案6.工件接合体,其是通过包括以下方法步骤的方法制备的:

35.i:将重量比例为约0.5至约0.8,优选约0.6至约0.7,更优选约0.67的根据方案1至5中任一项的间隙填塞剂组合物与挥发性溶剂混合均匀形成浆料形态混合物,其中所述挥发性溶剂优选选自水、醇、多元醇或它们中的一种或多种的组合,更优选水或醇或它们中的一种或多种的组合,最优选水,其中所述浆料形态混合物具有约3.0至约7.0,优选约3.5至约5.0,更优选约4.0至约4.5的ph值;

36.ii:在两个待接合工件的各自接合面的至少一个上至少部分地施加得自步骤i的浆料形态混合物;

37.iii:将步骤ii中的两个待接合工件彼此接合,使得所述浆料形态混合物位于在所述两个待接合工件的各自接合面之间形成的间隙中,从而形成预接合体;

38.iv:将所述预接合体加热从而将所述挥发性溶剂除去并使得所述间隙填塞剂组合物形成间隙填塞剂,从而形成所述工件接合体,所述加热优选在约30至约150℃,优选约40至约120℃,更优选约50至约100℃的温度下进行约30分钟至约5小时,优选约1小时至约4小时,更优选约2至3小时,或者优选在约300至约800℃,优选约400至约700℃,更优选约500至600℃的温度下进行约5至约60分钟,优选约10至约45分钟,更优选约15至约30分钟。

39.方案7.根据方案6的工件接合体,其中所述两个待接合工件分别是形成机动车尾气排放通路的材料和位于所述机动车尾气排放通路内的催化器和/或扰流器。

40.方案8.根据方案6或7的工件接合体,其中该工件接合体是扰流触媒催化器组件,该扰流触媒催化器组件包含机动车尾气排放通路和位于所述机动车尾气排放通路内的催化器和扰流器。

41.方案9.根据方案1至5中任一项的间隙填塞剂组合物用于填塞在两个待接合工件的各自接合面之间形成的间隙的用途。

42.方案10.根据方案9的用途,其中所述两个待接合工件分别是形成机动车尾气排放通路的材料和位于所述机动车尾气排放通路内的催化器和/或扰流器。

43.发明详述

44.下文中将详细说明本发明涉及的各个方面。

45.在第一方面,本发明提供一种间隙填塞剂组合物,其包含硅烷偶联剂、氧化铝、水铝石和四硼酸锂。

46.在一个优选的实施方案中,所述间隙填塞剂组合物包含约5至7重量份,优选约5.5至6.5重量份,更优选约6重量份的硅烷偶联剂;约20至40重量份,优选约25至35重量份,更优选约30重量份的氧化铝;约2至4重量份,优选约2.5至3.5重量份,更优选约3重量份的水铝石;和约0.5至2重量份,优选约0.75至1.5重量份,更优选约1重量份的四硼酸锂。

47.在上述本发明第一方面的间隙填塞剂组合物中,所述硅烷偶联剂可以是本领域中常用的硅烷偶联剂。该硅烷偶联剂在本发明中的作用机理在于在形成间隙填塞剂的过程中,其会发生水解,从而在无机与有机界面间形成键合,促进界面融合,增强性能。

48.在一个优选的实施方案中,所述硅烷偶联剂具有通式(i):

49.ysix3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ(i)50.其中

51.y表示直接键合于si原子的有机基团或经由亚烷基基团键合于si原子的有机基团,所述有机基团优选选自烯基基团、环氧基团、氨基基团、亚氨基基团、醚基基团、(甲基)丙烯酰氧基基团、巯基基团、脲基基团或它们中的一种或多种的组合,其中所述烯基基团优选乙烯基基团,所述亚烷基基团优选选自亚甲基、亚乙基、亚正丙基、亚异丙基、亚异丁基、亚正丁基、亚异丁基、亚叔丁基、亚正戊基、亚异戊基、亚叔戊基、亚己基、亚庚基、亚辛基、亚壬基、亚癸基、亚十一烷基或亚十二烷基基团,所述环氧基团优选环氧乙烷或环氧丙烷基团;

52.x表示可水解官能团,其优选各自彼此独立地选自卤素、烷氧基基团、卤代烃基基团、羧基基团、醛基基团、异氰酸酯基基团或苯氧基基团,所述卤代烃基基团优选选自氯代烃基基团,所述烷氧基基团优选甲氧基基团、乙氧基基团、正丙氧基基团或异丙氧基基团;所述卤素优选是氯、溴或碘。

53.在一个优选的实施方案中,所述硅烷偶联剂具有通式(ii):

54.y'-r-si(or')3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ii)

55.其中

56.y'是有机基团,该有机基团优选选自烯基基团、环氧基团、氨基基团、亚氨基基团、醚基基团、(甲基)丙烯酰氧基基团、巯基基团或脲基基团,其中所述烯基基团优选是乙烯基基团,所述环氧基团优选是环氧乙烷基团或环氧丙烷基团;

57.r表示单键或取代或未取代的亚烷基基团,其优选选自亚甲基、亚乙基、亚正丙基、亚异丙基、亚异丁基、亚正丁基、亚异丁基、亚叔丁基、亚正戊基、亚异戊基、亚叔戊基、亚己基、亚庚基、亚辛基、亚壬基、亚癸基、亚十一烷基或亚十二烷基基团;

58.r'表示取代或未取代的烷基基团,其优选各自彼此独立地选自甲基、乙基、正丙基、异丙基、异丁基、正丁基、异丁基、叔丁基、正戊基、异戊基、叔戊基、己基、庚基、辛基、壬基、癸基、十一烷基或十二烷基基团。

59.在一个最优选的实施方案中,采用乙烯基三乙氧基硅烷作为本发明的硅烷偶联剂。

60.在上述本发明第一方面的间隙填塞剂组合物中,所述氧化铝可优选选自本领域中常用的α氧化铝粉末、β氧化铝粉末、γ氧化铝粉末或它们的任意组合。在一个优选的实施方案中,所述氧化铝是具有约70至约120μm,优选约80至约100μm,更优选约90μm的d

90

值的氧化铝粉末。

61.在上述本发明第一方面的间隙填塞剂组合物中,所述水铝石可以是本领域中常用的水铝石粉末,优选是拟薄水铝石粉末。在一个优选的实施方案中,所述水铝石是具有约400至约500nm,优选约420至约470nm,更优选约450nm颗粒度的水铝石粉末。

62.在第二方面,本发明提供一种工件接合体,该工件接合体是通过包括以下方法步骤i至iv的方法制备的。

63.步骤i:将如上所述本发明的第一方面的间隙填塞剂组合物与挥发性溶剂混合均匀以形成浆料形态混合物,其中所述间隙填塞剂组合物与所述挥发性溶剂的重量比例优选为约0.5至约0.8,优选约0.6至约0.7,更优选约0.67。

64.在上述步骤i中,所述挥发性溶剂没有特别的限制,只要其能够溶解和/或悬浮所述间隙填塞剂组合物的各个组分,最终形成均匀的浆料,并且在随后的干燥步骤iv中能够被挥发除去即可。

65.在一个优选的实施方案中,所述挥发性溶剂采用水、醇、多元醇或它们中的一种或多种的组合。在进一步优选的实施方案中,所述挥发性溶剂采用水、醇或它们中的一种或多种的组合。例如,在一些实施方案中,所述挥发性溶剂采用了水、甲醇、乙醇、异丙醇、正丙醇、丁醇、戊醇、乙二醇、丙三醇或它们中的一种或多种的组合。在一方面,醇由于较好的挥发性而是优选的;在另一方面,醇由于具有一定的可燃性而是不优选的,因此优选采用水和醇的混合物作为所述挥发性溶剂。在最优选的情况下,采用水作为所述挥发性溶剂。

66.在上述步骤i中,所形成的浆料形态混合物优选具有中性至弱酸性。例如,所述浆料形态混合物可以具有约3.0至约7.0,优选约3.5至约5.0,更优选约4.0至约4.5的ph值。

67.步骤ii:在两个待接合工件的各自接合面的至少一个上至少部分地施加得自步骤i的浆料形态混合物。

68.在上述步骤ii中,所述两个待接合工件的各自接合面的形状优选是大致相互匹配的,然而,形状不匹配的接合面所形成的间隙也可以通过由本发明的间隙填塞剂组合物所填塞,并最终实现本发明要实现的技术效果。

69.在上述步骤ii中,所述两个待接合工件的各自接合面的材质可以是相同或不同的。在此,所述待接合工件的各自接合面的材质可以彼此独立地分别是金属材料,例如铁、碳钢、不锈钢、含铁合金、铜等,或者还可以是诸如塑料等的非金属材料,例如酚醛树脂等。

70.在上述步骤ii中,所施加的浆料形态混合物的量没有特别限制,只要足以实现本发明要实现的技术效果即可。本领域技术人员根据在具体情况下所述两个待接合工件的各自接合面的形状和大小,所述接合面之间形成的间隙的宽窄等多种因素完全有能力确定所需浆料形态混合物的量。然而所述量优选使得所述浆料形态混合物完全充满所述间隙。

71.在一些优选情况下,所述浆料形态混合物的量可以使得在下述步骤iii中将所述两个待接合工件彼此接合后,所述浆料形态混合物溢出在所述接合面之间形成的间隙。

72.在另一些优选情况下,所述浆料形态混合物的量使得在下述步骤iii中将所述两个待接合工件彼此接合后,所述浆料形态混合物不会溢出在所述接合面之间形成的间隙。

73.步骤iii:将上述步骤ii中的两个待接合工件彼此接合,使得所述浆料形态混合物位于所述两个待接合工件的各自接合面之间形成的间隙中,从而形成预接合体。

74.在现有技术中,所述两个待接合工件的各自接合面之间形成的间隙的尺寸应当尽可能小。然而在本发明的一些实施方案中,所述间隙的尺寸可以在宽范围内,其可以高达约0.1mm,甚至可以高达约0.5mm,更甚至可以高达约1mm或更大,这也是由于采用本发明的间隙填塞剂带来的附加技术效果。

75.在上述步骤iii之后,在浆料形态混合物溢出所述接合面所形成的间隙的情况下,如果所述间隙填塞剂不会影响所述工件的进一步功能,则可以不将溢出所述间隙的浆料形态混合物清除。然而,优选地,将溢出所述间隙的浆料形态混合物清除。

76.步骤iv:在升高的温度下将所述预接合体加热从而将所述挥发性溶剂除去并使得所述间隙填塞剂组合物形成间隙填塞剂,从而形成所述工件接合体。

77.在一些优选的情况下,所述步骤iv包括在约30至约150℃,优选约40至约120℃,更优选约50至约100℃的温度下将所述预接合体加热约30分钟至约5小时,优选约1小时至约4小时,更优选约2至3小时。

78.在另一些优选的情况下,所述步骤iv包括在约300至约800℃,优选约400至约700℃,更优选约500至600℃的温度下将所述预接合体加热约5至约60分钟,优选约10至约45分钟,更优选约15至约30分钟。

79.上述加热过程一方面使得所述挥发性溶剂被除去,另一方面还使得所述间隙填塞剂组合物最终形成间隙填塞剂。

80.在一个优选的实施方案中,在上述本发明的第二方面的工件接合体中,所述两个待接合工件分别是形成机动车尾气排放通路的材料和位于所述机动车尾气排放通路内的催化器。

81.在另一个优选的实施方案中,在上述本发明的第二方面的工件接合体中,所述两个待接合工件分别是形成机动车尾气排放通路的材料和位于所述机动车尾气排放通路内的扰流器。

82.在一个进一步优选的实施方案中,上述工件接合体是扰流触媒催化器组件,该扰流触媒催化器组件包含机动车尾气排放通路和位于所述机动车尾气排放通路内的催化器和扰流器。

83.在第三方面,本发明提供上述本发明第一方面的间隙填塞剂组合物用于填塞在两个待接合工件的各自接合面之间形成的间隙的用途。

84.在上述本发明的第三方面的用途的一个优选的实施方案中,所述两个待接合工件分别是形成机动车尾气排放通路的材料和位于所述机动车尾气排放通路内的催化器。

85.在上述本发明的第三方面的用途的一个优选的实施方案中,所述两个待接合工件分别是形成机动车尾气排放通路的材料和位于所述机动车尾气排放通路内的扰流器。

86.在上述本发明的第三方面的用途的一个进一步优选的实施方案中,所述工件接合体是扰流触媒催化器组件,该扰流触媒催化器组件包含机动车尾气排放通路和位于所述机动车尾气排放通路内的催化器和扰流器。

87.上文中所述的尾气排放通路可以是尾气排放管道内的通路或者是由如上所述的定位法兰形成的尾气排放通路。

88.本发明实现的技术效果

89.本发明的间隙填塞剂组合物避免了如上文背景技术部分中所述的采用焊接方式导致的缺点,并且所形成的间隙填塞剂能够很好地防止尾气泄漏现象,即使所述扰流触媒催化器组件中的催化器和扰流器与包裹它们的形成尾气排放通路的材料之间形成的间隙较大;同时所述间隙填塞剂还能够满足间隙填塞剂需要满足的条件(1)至(3):

90.(1)高温(例如900℃以上)条件下基本不释放出任何挥发性气体且不发生诸如氧化或还原等化学反应;

91.(2)高频振动(例如高达10000hz)条件下基本不出现破裂粉碎现象;

92.(3)粘附于待接合工件的接合面上的间隙填塞剂可易于刮除,不残留。

93.本发明的间隙填塞剂组合物具有的上述优点为催化器测试作业提供良好的气密条件,另外,

94.——在测试过程中实验机台所收集分析的气体没有出现被填缝剂排出气体污染干扰或被填缝剂吸收的现象;

95.——对于测试过程中发动机运转过程中所产生的高或低频振动冲击,所述间隙填塞剂具有良好的吸振抗振能力;

96.——在测试完毕后,本发明的间隙填塞剂易于被刮除,而不残留粘附于测试件上,从而便于测试件重复使用。

具体实施方式

97.下文将通过示例性实施例来具体说明本发明及其优点。对示例性实施例的描述仅仅是说明性的,其决不作为对本公开及其应用或使用的任何限制。本公开可以以许多不同的形式实现,不限于这里所述的实施例。提供这些实施例仅是为了使本公开透彻且完整,并且向本领域技术人员充分表达本公开的范围。应注意到:除非另有说明,否则在这些实施例中阐述的装置、步骤、材料的组分、数字表达式和数值等应被解释为仅仅是示例性的,而不是作为限制。

98.使用的材料和仪器:

99.硅烷偶联剂:乙烯基三乙氧基硅烷,以商品名“cg-151”商购自南京辰工有机硅材料有限公司;

100.氧化铝粉末:颗粒度标称d

90

值为90μm,以商品名“150l4”商购自德国sasol公司;

101.拟薄水铝石粉末:颗粒度为450nm,以商品名“disperal p2”商购自德国sasol公司;

102.四硼酸锂:纯度99%,商购自南京化学试剂股份有限公司;

103.水:自制反渗透纯水;

104.扰流预燃机构测试用测试棒:自制,结构如中国实用新型专利申请202122684771.5中所述。

105.实施例1至5:

106.以如下通用方法制备并测试本发明的扰流预燃机构测试用测试棒。所述通用方法包括以下步骤:

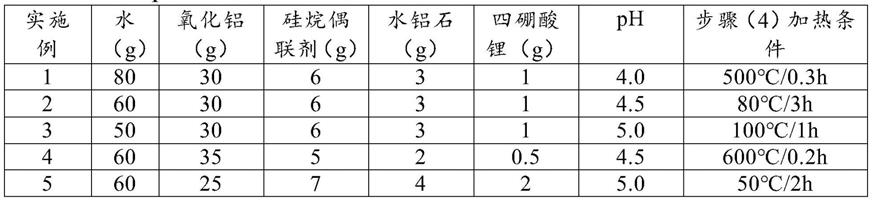

107.(1)将如下表1中列出的材料和量的间隙填塞剂组合物与水混合均匀形成浆料形

态混合物;

108.(2)在所述扰流预燃机构测试用测试棒所包括的定位法兰和受测片的接合面中的至少一个上至少部分地施加得自步骤(1)的浆料形态混合物;

109.(3)组装所述定位法兰和受测片以形成工件接合体,使得所述浆料形态混合物位于在所述定位法兰和受测片的接合面之间形成的间隙中;

110.(4)将得自步骤(3)的工件接合体在如表1中示出的条件下加热干燥,从而将所述挥发性溶剂彻底除去,并使得所述间隙填塞剂组合物形成间隙填塞剂;

111.(5)测试得自步骤(4)的工件接合体的各项性能指标;

112.(6)拆卸得自步骤(5)的工件接合体的受测片,并用刮刀将定位法兰和受测片上残留的间隙填塞剂刮除;

113.(7)更换受测片,利用得自步骤(6)的定位法兰进行下一次测试。

114.表1:实施例1至5的间隙填塞剂组合物的组成、所形成浆料形态混合物的ph和形成间隙填塞剂的加热条件

[0115][0116]

对由实施例1至5的间隙填塞剂组合物形成的工件接合体(即扰流预燃机构测试用测试棒)进行性能测试的上述步骤(5)的过程如下:

[0117]

(5-1)将所述扰流预燃机构测试用测试棒安装于标准测试车上,放置于挥发气体测漏实验室(密闭室)内,依中国国家标准gb14622-2016蒸发污染物排放试验第e.2条款进行蒸发污染物排放测试,使用得自天津世纪动力科技发展有限公司的型号为cai-700型氢火焰离子化型(hfid)气体分析仪,检测密闭室内碳、氢及其化合物,以确认标准测试车油料管路与挥发性物质完全封闭无泄漏,填塞剂也无挥发现象。

[0118]

(5-2)在底盘动力实验室中将所述标准测试车架设于车辆底盘动力机(得自天津科达动力测控技术有限公司的型号为dpc-ii的车辆底盘动力机)上,依照国际行车型态测试标准(wmts)第2-2款测试条件进行测试。

[0119]

在行车型态测试过程中对车辆尾气及实验室内空气进行即时采样,利用排放分析仪(得自德国horiba公司的型号为7200d的排放分析仪)进行分析。检测分析尾气中co、hc和nox三种气体,将测试车气体排放浓度与标准车排放浓度进行对比,如果二者的差异小于

±

1.5%,并且在受测车与标准车排放数据走势图中,二者的数值趋势基本一致,无瞬间出现超过10%数值出现,则可判定填塞剂于测试过程中无挥发物质释放。

[0120]

在测试过程中对所述底盘动力实验室进行室内空气即时抽样,针对实验室内co、hc及nox进行分析,若三种气体于测试前、中和后均无变化,则可判定填塞剂气密性符合要求。

[0121]

将所述车辆底盘动力机负载值设为零。将标准测试车发动机在10000至11000rpm之间的高转速下运行3分钟后低转速运转(转速在约1600rpm至约1800rpm之间)降温5分钟,

以高转速3分钟/低转速5分钟为一个循环,执行10次循环,进行振动破坏测试。若实验室内大气抽样co、hc及nox值无增浓现象,则可判定填塞剂振动破坏测试合格。

[0122]

对实施例1至5的工件接合体进行性能测试的上述步骤(6)的过程如下:

[0123]

在步骤(5)的排放测试完毕后,将工件接合体拆卸下来,目测观察间隙填塞剂形态。对粘附于所述工件表面的填塞剂用厚度为1.5mm,硬度为约hb 58~61的铝板材(国际标号为6061-t4)作为刮刀进行粘附残余填塞剂刮除作业。在刮除过程中不使用外部辅助动力工具。若所述残余填塞剂可被刮除,则可判定所述填塞剂易剥离。若在刮除残余填塞剂后,作为刮刀的铝板材表面无明显凹痕,则可判定所述填塞剂硬度小于约hb 60,其对工件表面的粘附性符合易剥离异刮除的要求。

[0124]

测试结果

[0125]

对由实施例1至5的间隙填塞剂组合物形成的间隙填塞剂进行性能测试,测试结果如下表2所示。

[0126]

表2:性能测试结果

[0127][0128]

*数据以“测试车数据/标准车数据”的形式表示

[0129]

由上述测试结果可以看出,采用由实施例1至5的间隙填塞剂组合物制备的扰流预燃机构测试用测试棒,在测试条件下(约900℃和约10000hz),尾气中co、hc和nox三种气体排放浓度与标准车排放浓度对比差异均小于

±

1.5%,并且在受测车与标准车排放数据走势图中,二者的数值趋势基本一致,无瞬间出现超过10%数值出现,由此可判定本发明的填塞剂在测试过程中无挥发物质释放。

[0130]

在底盘动力实验室中,对采用由实施例1至5的间隙填塞剂组合物制备的扰流预燃机构测试用测试棒进行测试,实验室内co、hc及nox三种气体于测试前、中和后均无变化,由此可判定填塞剂气密性符合要求。

[0131]

对采用由实施例1至5的间隙填塞剂组合物制备的扰流预燃机构测试用测试棒进行振动破坏测试,结果实验室内大气抽样co、hc及nox值均无增浓现象,由此可判定本发明的填塞剂的振动破坏测试合格。

[0132]

对由实施例1至5的间隙填塞剂组合物形成的间隙填塞剂进行刮除测试,在刮除残余填塞剂后,作为刮刀的铝板材表面无明显凹痕,由此可判定本发明的填塞剂硬度均小于约hb 60,其对工件表面的粘附性符合易剥离异刮除的要求。

[0133]

由上述测试结果还可以清楚看出,实施例1和3是尤其特别优选的实施例,因为它们所达到的性能测试结果超过了其它实施例达到的性能测试结果。例如实施例2和5也达到了性能指标,其中hc值合格,但略高于实施例1和3。另外,在实施例4的测试过程中,在工件接合体拆卸时间隙填塞剂形态表现出存在少量粉末。

[0134]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的主旨或基本特征的情况下,能够以其它的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0135]

例如本发明的间隙填塞剂组合物还可显而易见地用于填塞形成机动车尾气排放通路的材料和位于所述机动车尾气排放通路内的催化器。

[0136]

此外,应当理解,虽然本说明书按照具体实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其它实施方式。这些其它实施方式也涵盖在本发明的保护范围内。

[0137]

还应当理解,以上所述的具体实施例仅用于解释本发明,本发明的保护范围并不限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明/发明的保护范围之内。

[0138]

本发明中使用的“包括”或者“包含”等类似的词语意指在该词前的要素涵盖在该词后列举的要素,并不排除也涵盖其它要素的可能。本发明中使用的术语“约”具有本领域技术人员公知的含义,优选指该术语所修饰的数值在其

±

50%,

±

40%,

±

30%,

±

20%,

±

10%,

±

5%或

±

1%范围内。

[0139]

本公开使用的所有术语(包括技术术语或者科学术语)与本公开所属领域的普通技术人员理解的含义相同,除非另外特别定义。还应当理解,在诸如通用词典中定义的术语应当被理解为具有与它们在相关技术的上下文中的含义相一致的含义,而不应用理想化或极度形式化的意义来解释,除非本文有明确地这样定义。

[0140]

对于相关领域普通技术人员已知的技术、方法和设备可能不作为详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

[0141]

本发明说明书中引用的现有技术文献所公开的内容整体均通过引用并入本发明中,并且因此是本发明公开内容的一部分。