1.本发明涉及石油与天然气钻井工程中钻井液与完井液技术领域,具体是一种油基钻井液用随钻承压复合封堵剂及其制备方法。

背景技术:

2.我国页岩气资源储量丰富,初步预测地质资源储量约为134

×

1012m3,技术可采储量高达约25

×

1012m3,具有广阔的开发前景,其是目前解决我国油气资源紧张,实现油气增储上产,保障国家能源安全的重要措施。

3.据统计,中国具有与美国大致相同的页岩气资源前景及开发潜力,中国页岩气资源总面积达到300

×

104km2,资源分布广阔,潜力巨大。目前,我国页岩气勘探开发主要集中在四川盆地及其周缘、鄂尔多斯盆地、辽河东部凹陷等地,近10年来,我国在西南地区四川、重庆等地区垂深3500m以下的页岩气资源开发已经取得初步成果。

4.然而,虽然页岩十分致密,其基质孔隙主要为纳米级,含少量的微米级孔隙,已有研究成果显示,页岩基质渗透率在(10-9~10-5)

×

10-3μm2之间,而裂缝的渗透率一般在 (10-3~10-1)

×

10-3μm2之间,两者渗透率相差达到3个数量级以上。

5.因此,当地层被钻开,页岩地层与钻井液滤液接触后,钻井液滤液会在毛细管力以及正压差作用下,优先从渗透性较好的微裂缝漏失进入地层内部,地层孔隙压力增大,引发后续钻井液滤液与页岩产生一系列物理化学作用,从而对井壁稳定产生显著影响。

6.其次,页岩地层及其发育的微裂缝、微裂隙的延伸、扩展是页岩地层钻井过程中发生井漏的重要原因。当钻井液经漏失作用通过微裂缝、微裂隙进入地层内部以后,页岩地层颗粒间结合力降低,微裂缝等弱结构面粘结力与内摩擦角降低,摩擦强度下降。当页岩地层受到较大应力作用时,微裂缝尖端会出现较大的应力集中,当应力大于水化后岩石强度时,微裂缝就会出现延伸、扩展,并相互连通,最后与主裂缝贯通,最后地层沿某一力学性质最弱的裂缝发生破坏,造成井壁掉块等情况。

7.此外,由于页岩地层与水具有较强的水化作用,因此,目前钻井过程中往往使用油基钻井液或合成基钻井液,这主要是由于油基钻井液可提高水湿性页岩的毛细管力,防止钻井液侵入页岩,通过使用油基钻井液和合成基钻井液,可以一定程度上解决页岩井壁不稳定的问题。

8.然而,即使采用油基钻井液,对裂缝或层理发育的页岩地层,还必须强化封堵,以减少液体进入地层造成的压力传递(阻断流体通道)。但是,油基钻井液堵漏技术尚不完善,很多传统的堵漏材料在油基钻井液中无法使用、或者现场应用效果不佳,尤其是随钻防漏堵漏材料。因此,油基钻井液也不能很好的解决裂缝和层理发育的页岩气地层井壁稳定问题。

技术实现要素:

9.本发明的目的在于提供一种油基钻井液用随钻承压复合封堵剂及其制备方法,以

解决油基钻井液也不能很好的解决裂缝和层理发育的页岩气地层井壁稳定的问题。

10.为实现上述目的,本发明提供如下技术方案:一种油基钻井液用随钻承压复合封堵剂,该随钻承压复合封堵剂是由刚性超细粒子、弹性粒子、微细纤维和乳化沥青经双螺旋锥形混合机制备而成的复合产物;

11.其中,刚性超细粒子、弹性粒子、微细纤维和乳化沥青的质量比为(0.5~2):(2~4): (1.5~6):(3~6),其制备过程中,将刚性超细粒子、弹性粒子、微细纤维和乳化沥青原材料按照配比加入双螺旋锥形混合机中经混拌2~4h而成。

12.进一步的,所述刚性超细粒子为超细碳酸钙、或超细石英粉、或超细方解石粉,弹性粒子为弹性石墨。

13.进一步的,所述刚性超细粒子的d90值≤40μm,弹性粒子的d90值≤40μm,微细纤维的纤维直径≤2μm、2mm≤纤维长度≤5mm,120℃≤乳化沥青的沥青质软化点≤150℃。

14.进一步的,该随钻承压复合封堵剂的外观为黑色粘稠状类固体,密度为2.40~2.60 g/cm3,水分含量≤12%,砂床侵入深入≤2cm,ppa砂盘漏失量≤10ml,对油基钻井液的粘度效应≤30%。

15.一种油基钻井液用随钻承压复合封堵剂及其制备方法,制备方法如下:

16.s1、将软化点为120℃至150℃的乳化沥青置于双螺旋锥形混合机中,开启搅拌器,搅拌 10min后,加入一定配比的刚性超细粒子,啮合混拌10min;

17.s2、然后,将弹性粒子按照配比加入双螺旋锥形混合机中,啮合搅拌30min;

18.s3、后,再将一定配比的微细纤维加入到双螺旋锥形混合机中,啮合搅拌60~90min,出料,获得油基钻井液用随钻承压复合封堵剂。

19.与现有技术相比,本发明的有益效果是:

20.随钻封堵提高地层承压能力强,与其它处理剂配伍性好,同时对油基钻井液粘度效应低的油基钻井液用随钻承压复合封堵剂。

具体实施方式

21.实施例1,

22.本发明实施例中,一种油基钻井液用随钻承压复合封堵剂,该随钻承压复合封堵剂是由刚性超细粒子、弹性粒子、微细纤维和乳化沥青经双螺旋锥形混合机制备而成的复合产物;

23.其中,刚性超细粒子、弹性粒子、微细纤维和乳化沥青的质量比为(0.5~2):(2~4):(1.5~6):(3~6),其制备过程中,将刚性超细粒子、弹性粒子、微细纤维和乳化沥青原材料按照配比加入双螺旋锥形混合机中经混拌2~4h而成。

24.开启双螺旋锥形混合机,称取质量为45kg的乳化沥青(软化点为120℃~150℃)置于其中,搅拌10min后,再称取质量为12kg的超细碳酸钙粒子(d90值≤40μm)置于双螺旋锥形混合机中,啮合混拌10min;然后,称取30kg的弹性石墨按照配比加入双螺旋锥形混合机中,啮合搅拌30min,最后,称取20kg的微细纤维并置入到双螺旋锥形混合机中,啮合搅拌60~90min,出料,获得油基钻井液用随钻承压复合封堵剂。

25.实施例2、

26.启双螺旋锥形混合机,称取质量为50kg的乳化沥青(软化点为120℃~150℃)置于

其中,搅拌10min后,再称取质量为18kg的超细碳酸钙粒子(d

90

值≤40μm)置于双螺旋锥形混合机中,啮合混拌10min;然后,称取55kg的弹性石墨按照配比加入双螺旋锥形混合机中,啮合搅拌30min,最后,称取18kg的微细纤维并置入到双螺旋锥形混合机中,啮合搅拌60~90min,出料,获得油基钻井液用随钻承压复合封堵剂。

27.实施例3、

28.表观粘度变化率测定。

29.1.油基钻井液实验浆配方:400ml白油(5#)+4%主乳化剂+4%辅乳化剂+1%流型调节剂+4%降滤失剂+3%有机土+10%氯化钙盐水+3%石灰+重晶石加重至1.25g/cm3。

30.2.油基钻井液实验浆的配制:取1个高搅杯,按量加入白油、主乳、辅乳,高速搅拌30min 后,按量依次加入提切剂、降滤失剂、有机土,随后按量一起加入氯化钙盐水和石灰,搅拌 30min后,加入重晶石,搅拌30min,配置完成。

31.3.取其中1份实验浆高速搅拌20min后,放入滚子炉中180℃/16h条件下老化,按照 gbt 16783.2-2012规定的方法测试老化后65℃条件下实验浆的表观粘度,记为av-1。

32.4.另取1份实验浆,加入15.0g试样,高速搅拌20min,放入滚子炉中180℃/16h条件下老化后,再高速搅拌20min后,按照gbt 16783.2-2012规定的方法测试65℃条件下的表观粘度,记为av-2。

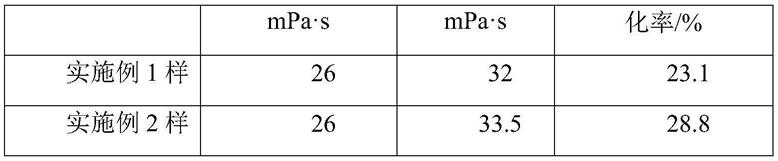

33.实验结果如表1所示。

34.表1表观粘度变化率测试结果

[0035][0036][0037]

从表1的结果可知,加入实施例1样和实施例2样的实验浆的表观粘度变化率分别为 23.1%和28.8%,表观粘度变化率均小于30%。

[0038]

实施例4、

[0039]

砂床侵入深度测定。

[0040]

1.按照实施例3的方法配制2份实验浆。

[0041]

2.将40~60目的石英砂,倒入钻井液砂床滤失仪中,铺平,压实,保持砂床高度(20.0

ꢀ±

1.0)cm,取1份实验浆放入滚子炉中180℃/16h条件下老化后,高速搅拌20min后,缓慢倒入150ml配制好的实验浆,上紧杯盖,打开下阀杆,接通气源,将压力缓慢调至0.7mpa,打开上阀杆,保持30min,测量砂床最大侵入深度,记为h-1。

[0042]

3.另取1份实验浆,加入15.0g试样,高速搅拌20min,放入滚子炉中180℃/16h条件下老化后,高速搅拌20min,按上述2中的方法测量砂床最大侵入深度,记为h-2。

[0043]

实验结果如表2所示。

[0044]

表2砂床侵入深度测试结果

[0045][0046]

从表2可知,加入实施例1样和实施例2样的实验浆的砂床侵入深度均小于2cm,且砂床侵入深度降低率高达68.7%以上。

[0047]

实施例5、

[0048]

ppa砂盘滤失量测定。

[0049]

1.按照实施例3中的方法配制2份实验浆。

[0050]

2.利用渗透率10μm2的砂盘作为评价介质,取1份实验浆放入滚子炉中180℃/16h条件下老化后,高速搅拌20min,按gb/t 29170-2012的要求测试180℃/6.9mpa条件下ppa砂盘滤失量,将滤液收集在10ml量筒中,记录30min时所收集的滤液总体积,记为v-1。

[0051]

3.另取1份实验浆,加入15.0g试样,高速搅拌20min,放入滚子炉中180℃/16h条件下老化后,高速搅拌20min,按gb/t 29170-2012的要求测试180℃/6.9mpa条件下ppa砂盘滤失量,将滤液收集在10ml量筒中,记录30min时所收集的滤液总体积,记为v-2。

[0052]

实验结果如表3所示。

[0053]

表3砂床侵入深度测试结果

[0054][0055]

从表2可知,加入实施例1样和实施例2样的实验浆的ppa漏失量均小于5ml,分别为 2.6ml和3.2ml,且ppa漏失量降低率高达60%以上,表明实施例1样和实施例2样均具有显著的封堵效果,结合实施例3的测试结果,表明实施例1样和实施例2样具有显著的提高油基钻井液随钻封堵的效果。

[0056]

实施例6、

[0057]

在高温高密度油基钻井液配方中的性能。

[0058]

1.高温高密度油基钻井液体系配方:320ml 5号白油+12g主乳化剂hiemul+12g辅乳化剂hicoat+12g润湿剂hiwet+80ml 25%cacl2盐水+12g有机土+16g降滤失剂 bz-pfl+8g流型调节剂bz-orm+20g实施例1样+12g粒径可变复合封堵剂clg-nm+8g 石灰+12g超细碳酸钙+重晶石加重至2.2g/cm3。

[0059]

2.高温高密度油基钻井液体系的配制方法:在高搅杯中加入320ml 5号白油、12g主乳化剂hiemul、12g辅乳化剂hicoat、12g润湿剂hiwet,高速搅拌(8000~12000rpm) 30min,加入80ml 25%cacl2盐水,高速搅拌30min,使其形成稳定的乳液体系;然后,分别在

高搅杯中依次加入12g有机土、16g降滤失剂bz-pfl、8g流型调节剂bz-orm、20g实施例1样、12g粒径可变复合封堵剂clg-nm、8g石灰和12g超细碳酸钙,其中,每加入一种处理剂后高速搅拌20min后再加另一种处理剂;最后,利用api标准重晶石,将油基钻井液加重至2.2g/cm3,高速搅拌30min后,既得油基高温高密度钻井液体系。作为试验浆用于下述钻井液性能测试。

[0060]

3.钻井液基本性能测试:

[0061]

将配制好的钻井液装入老化罐中,分别在150℃和180℃下热滚16小时,冷却至室温,移入高搅杯中高速搅拌20分钟。测量各试验浆的粘度、切力、中压滤失量和高温高压滤失量 (180℃/3.5mpa),其中,流变性的测试温度为65℃,测试结果入表4所示。

[0062]

表4实施例中钻井液性能测试结果

[0063][0064]

从表4可知,试验浆在经历高温老化后,表观粘度、塑性粘度略有增加,动切力维持在 11-20.5pa,初切和终切基本保持稳定,api滤失量均为0ml,hthp滤失量小于3ml,破入电压随着高温老化温度的不断增加而呈现出逐渐增加的趋势,表明高温条件下油基高温高密度钻井液体系乳液稳定了更优。

[0065]

结合实施例1-实施例6,所述刚性超细粒子为超细碳酸钙、或超细石英粉、或超细方解石粉,弹性粒子为弹性石墨。

[0066]

所述刚性超细粒子的d90值≤40μm,弹性粒子的d90值≤40μm,微细纤维的纤维直径≤2μm、2mm≤纤维长度≤5mm,120℃≤乳化沥青的沥青质软化点≤150℃。

[0067]

进一步的,该随钻承压复合封堵剂的外观为黑色粘稠状类固体,密度为2.40~2.60 g/cm3,水分含量≤12%,砂床侵入深入≤2cm,ppa砂盘漏失量≤10ml,对油基钻井液的粘度效应≤30%。

[0068]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有

变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

[0069]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。