1.本发明涉及压敏胶技术领域,具体涉及阻燃水乳型丙烯酸酯压敏胶黏剂。

背景技术:

2.胶粘剂是同质或异质物体表面连接用,具有应力分布连续,重量轻,或密封,多数工艺温度低等特点,胶接特别适用于不同材质、不同厚度、超薄规格和复杂构件的连接,胶接近代发展最快,应用行业极广,胶黏剂的分类方法很多,按应用方法可分为热固型、热熔型、室温固化型、压敏型等,按应用对象分为结构型、非构型或特种胶,接形态可分为水溶型、水乳型、溶剂型以及各种固态型等,合成化学工作者常喜欢将胶黏剂按粘料的化学成分来分类。

3.丙烯酸酯类压敏胶黏剂是目前应用最为广泛的压敏胶,它是丙烯酸酯单体和其它乙烯类单体的共聚物。与其它压敏胶相比具有以下特点:几乎不用加防老剂便具有优异的耐候性和耐热性;无相分离和迁移现象,透明性好,耐油性佳。

4.随着人们对安全和节能等日益重视以及压敏胶应用的不断扩大,压敏胶向低污染、省能源、高性能及多功能化方向发展已成为趋势。乳液型丙烯酸酯类压敏胶具有成本低、使用安全、无污染、聚合时间短、对各种材料都有良好的粘接性和涂膜无色透明等优点,但其还存在着耐水性较差、干燥速率较慢等特点。乳液型丙烯酸酯类压敏胶的技术发展就是围绕着不断提高性能、克服缺点而进行的。

5.乳液聚合是由单体和水在乳化剂作用下配制成的乳状液中进行的聚合,体系主要由单体、水、乳化剂及溶于水的引发剂四种基本组分组成。

6.现有技术中的水乳型丙烯酸酯压敏胶黏剂耐水性、耐高温高湿性较差。因此提出阻燃水乳型丙烯酸酯压敏胶黏剂。

技术实现要素:

7.本发明的目的是提供阻燃水乳型丙烯酸酯压敏胶黏剂,本发明化学活性高、热稳定性好、耐沸水性、耐化学药品性和电绝缘性好,耐水性、耐高湿性强,同时粘合性强。

8.为了实现上述目的,本发明提供如下技术方案:阻燃水乳型丙烯酸酯压敏胶黏剂,所使用原料(按重量份数计)包括丙烯酸丁酯50-80份、丙烯酸-2-乙基己酯10-30份、甲基丙烯酸甲酯5-20份、丙烯酸1-4份、丙烯酸-b-羟丙酯0.5-5份、乳化剂a 1-5份、乳化剂b 0.1-1份、过硫酸铵0.1-0.8份、碳酸氢钠0.5-1份、十二烷基硫醇0.1-0.2份、氨水余量1-8份,蒸馏水80份、三聚氰胺树脂0.5-3份、阻燃剂2-5份、消泡剂0.1-1份、硅酸凝胶10-13份。

9.优选的,所述三聚氰胺树脂由摩尔比为1:6-12的三聚氰胺和甲醛合成。

10.优选的,所述阻燃剂为2,3-二溴丙醇、二溴苯酚、四溴邻二甲酸酐中的一种或多种。

11.优选的,所述消泡剂为聚醚类改性有机硅、矿物油混合物、改性聚硅氧烷乳液中的一种或多种。

12.本发明还包括阻燃水乳型丙烯酸酯压敏胶黏剂的制备工艺,具体步骤如下:

13.步骤一:配制乳化剂混合液:将乳化剂a、乳化剂b、碳酸氢钠、过硫酸铵、十二烷基硫醇、蒸馏水混合均匀;

14.步骤二:配置单体混合液:将丙烯酸丁酯、丙烯酸-2-乙基己酯、甲基丙烯酸甲酯、丙烯酸、丙烯酸-b-羟丙酯混合均匀;

15.步骤三:在装有电动搅拌器、回流冷凝器、温度计以及滴液漏斗的250ml四口瓶中,加入已配制好的乳化剂混合液的三分之一,将单体混合液与余下的乳化剂混合液在另一三口瓶中于室温下快速搅拌乳化15min得乳化单体混合液,取其五分之四的乳化单体混合液注入滴液漏斗中;

16.步骤四:将余下的五分之一的乳化单体混合液注入四口瓶内,搅拌并升温,搅拌速度约120r/min,在80℃下反应0.5h,然后开始通过滴液漏斗滴加乳化单体混合液,控制在1.5h内滴完,继续在80-85℃下反应1-1.5h,然后降温至60℃以下,用氨水调节其ph为9后出料,放置过夜或数天后会自然地下降至ph为7.2,得水乳型丙烯酸酯乳液;

17.步骤五:三聚氰胺树脂的合成:在反应釜中加入甲醛和一半量的三聚氰胺,调ph值到8.5-9,升温到85℃-90℃保温1h,然后降温到75-80℃,再加入余下三聚氰胺保温,到反应终点时立即降温到40℃,调ph至8.5-9后出料,即得到三聚氰胺树脂,产物的外观为无色无沉淀的透明液体;

18.步骤六:共混:将上述制得的三聚氰胺树脂、消泡剂、阻燃剂、硅酸凝胶加入到水乳型丙烯酸酯乳液中搅拌均匀,调节ph值为7.5-8,即得到三聚氰胺-甲醛树脂(mf)改性共聚乳白胶。

19.在上述技术方案中,本发明提供的技术效果和优点:

20.1、本发明聚合速度快,同时分子量高;

21.2、本发明利用各种单体进行聚合及共聚合,有利于乳液聚合物的改性和新产品的开发;

22.3、本发明以水为反应介质,黏度小,成本低,反应热易导出,反应平稳安全,乳液产品可直接用作涂料和胶黏剂;

23.4、本发明添加的三聚氰胺树脂,化学活性高、热稳定性好、耐沸水性、耐化学药品性和电绝缘性好,提高本发明压敏胶黏剂的热稳定、耐沸水、耐化学药品、电绝缘等方面的性能;

24.5、本发明添加的硅酸凝胶化学稳定性好、耐热性好,且具有丰富的孔性结构和大的比表面,其表面存在大量羟基,通过分子间的相互引力,羟基与空气中的水分子亲和,从而实现吸水性能,提高本发明压敏胶黏剂耐水性、耐高湿性,同时具有强吸附性,起到增强粘合作用的目的。

具体实施方式

25.为了使本领域的技术人员更好地理解本发明的技术方案,下面将对本发明作进一步的详细介绍。

26.实施例1

27.本发明提供了阻燃水乳型丙烯酸酯压敏胶黏剂,所使用原料(按重量份数计)包括

丙烯酸丁酯50份、丙烯酸-2-乙基己酯10份、甲基丙烯酸甲酯5份、丙烯酸1份、丙烯酸-b-羟丙酯0.5份、乳化剂a 1份、乳化剂b 0.1份、过硫酸铵0.1份、碳酸氢钠0.5份、十二烷基硫醇0.1份、氨水余量1份,蒸馏水80份、三聚氰胺树脂0.5份、阻燃剂2份、消泡剂0.1份、硅酸凝胶10份。

28.所述三聚氰胺树脂由摩尔比为1:6的三聚氰胺和甲醛合成。

29.所述阻燃剂为2,3-二溴丙醇。

30.所述消泡剂为聚醚类改性有机硅。

31.本发明还包括阻燃水乳型丙烯酸酯压敏胶黏剂的制备工艺,具体步骤如下:

32.步骤一:配制乳化剂混合液:将乳化剂a、乳化剂b、碳酸氢钠、过硫酸铵、十二烷基硫醇、蒸馏水混合均匀;

33.步骤二:配置单体混合液:将丙烯酸丁酯、丙烯酸-2-乙基己酯、甲基丙烯酸甲酯、丙烯酸、丙烯酸-b-羟丙酯混合均匀;

34.步骤三:在装有电动搅拌器、回流冷凝器、温度计以及滴液漏斗的250ml四口瓶中,加入已配制好的乳化剂混合液的三分之一,将单体混合液与余下的乳化剂混合液在另一三口瓶中于室温下快速搅拌乳化15min得乳化单体混合液,取其五分之四的乳化单体混合液注入滴液漏斗中;

35.步骤四:将余下的五分之一的乳化单体混合液注入四口瓶内,搅拌并升温,搅拌速度约120r/min,在80℃下反应0.5h,然后开始通过滴液漏斗滴加乳化单体混合液,控制在1.5h内滴完,继续在80℃下反应1h,然后降温至60℃以下,用氨水调节其ph为9后出料,放置过夜或数天后会自然地下降至ph为7.2,得水乳型丙烯酸酯乳液;

36.步骤五:三聚氰胺树脂的合成:在反应釜中加入甲醛和一半量的三聚氰胺,调ph值到8.5,升温到85℃保温1h,然后降温到75℃,再加入余下三聚氰胺保温,到反应终点时立即降温到40℃,调ph至8.5后出料,即得到三聚氰胺树脂,产物的外观为无色无沉淀的透明液体;

37.步骤六:共混:将上述制得的三聚氰胺树脂、消泡剂、阻燃剂、硅酸凝胶加入到水乳型丙烯酸酯乳液中搅拌均匀,调节ph值为7.5,即得到三聚氰胺-甲醛树脂(mf)改性共聚乳白胶。

38.实施例2

39.本发明提供了阻燃水乳型丙烯酸酯压敏胶黏剂,所使用原料(按重量份数计)包括丙烯酸丁酯65份、丙烯酸-2-乙基己酯20份、甲基丙烯酸甲酯14份、丙烯酸2.5份、丙烯酸-b-羟丙酯3份、乳化剂a 3份、乳化剂b 0.5份、过硫酸铵0.5份、碳酸氢钠0.75份、十二烷基硫醇0.15份、氨水余量5份,蒸馏水80份、三聚氰胺树脂1.5份、阻燃剂3.5份、消泡剂0.5份、硅酸凝胶11.5份。

40.所述三聚氰胺树脂由摩尔比为1:9的三聚氰胺和甲醛合成。

41.所述阻燃剂为二溴苯酚。

42.所述消泡剂为矿物油混合物。

43.本发明还包括阻燃水乳型丙烯酸酯压敏胶黏剂的制备工艺,具体步骤如下:

44.步骤一:配制乳化剂混合液:将乳化剂a、乳化剂b、碳酸氢钠、过硫酸铵、十二烷基硫醇、蒸馏水混合均匀;

45.步骤二:配置单体混合液:将丙烯酸丁酯、丙烯酸-2-乙基己酯、甲基丙烯酸甲酯、丙烯酸、丙烯酸-b-羟丙酯混合均匀;

46.步骤三:在装有电动搅拌器、回流冷凝器、温度计以及滴液漏斗的250ml四口瓶中,加入已配制好的乳化剂混合液的三分之一,将单体混合液与余下的乳化剂混合液在另一三口瓶中于室温下快速搅拌乳化15min得乳化单体混合液,取其五分之四的乳化单体混合液注入滴液漏斗中;

47.步骤四:将余下的五分之一的乳化单体混合液注入四口瓶内,搅拌并升温,搅拌速度约120r/min,在80℃下反应0.5h,然后开始通过滴液漏斗滴加乳化单体混合液,控制在1.5h内滴完,继续在83℃下反应1.25h,然后降温至60℃以下,用氨水调节其ph为9后出料,放置过夜或数天后会自然地下降至ph为7.2,得水乳型丙烯酸酯乳液;

48.步骤五:三聚氰胺树脂的合成:在反应釜中加入甲醛和一半量的三聚氰胺,调ph值到8.75,升温到88℃保温1h,然后降温到78℃,再加入余下三聚氰胺保温,到反应终点时立即降温到40℃,调ph至8.75后出料,即得到三聚氰胺树脂,产物的外观为无色无沉淀的透明液体;

49.步骤六:共混:将上述制得的三聚氰胺树脂、消泡剂、阻燃剂、硅酸凝胶加入到水乳型丙烯酸酯乳液中搅拌均匀,调节ph值为7.75,即得到三聚氰胺-甲醛树脂(mf)改性共聚乳白胶。

50.实施例3

51.本发明提供了阻燃水乳型丙烯酸酯压敏胶黏剂,所使用原料(按重量份数计)包括丙烯酸丁酯80份、丙烯酸-2-乙基己30份、甲基丙烯酸甲酯20份、丙烯4份、丙烯酸-b-羟丙酯5份、乳化剂a 5份、乳化剂b 1份、过硫酸铵0.8份、碳酸氢钠1份、十二烷基硫醇0.2份、氨水余量8份,蒸馏水80份、三聚氰胺树脂3份、阻燃剂5份、消泡剂1份、硅酸凝胶13份。

52.所述三聚氰胺树脂由摩尔比为1:12的三聚氰胺和甲醛合成。

53.所述阻燃剂为四溴邻二甲酸酐。

54.所述消泡剂为改性聚硅氧烷乳液中的一种或多种。

55.本发明还包括阻燃水乳型丙烯酸酯压敏胶黏剂的制备工艺,具体步骤如下:

56.步骤一:配制乳化剂混合液:将乳化剂a、乳化剂b、碳酸氢钠、过硫酸铵、十二烷基硫醇、蒸馏水混合均匀;

57.步骤二:配置单体混合液:将丙烯酸丁酯、丙烯酸-2-乙基己酯、甲基丙烯酸甲酯、丙烯酸、丙烯酸-b-羟丙酯混合均匀;

58.步骤三:在装有电动搅拌器、回流冷凝器、温度计以及滴液漏斗的250ml四口瓶中,加入已配制好的乳化剂混合液的三分之一,将单体混合液与余下的乳化剂混合液在另一三口瓶中于室温下快速搅拌乳化15min得乳化单体混合液,取其五分之四的乳化单体混合液注入滴液漏斗中;

59.步骤四:将余下的五分之一的乳化单体混合液注入四口瓶内,搅拌并升温,搅拌速度约120r/min,在80℃下反应0.5h,然后开始通过滴液漏斗滴加乳化单体混合液,控制在1.5h内滴完,继续在85℃下反应1.5h,然后降温至60℃以下,用氨水调节其ph为9后出料,放置过夜或数天后会自然地下降至ph为7.2,得水乳型丙烯酸酯乳液;

60.步骤五:三聚氰胺树脂的合成:在反应釜中加入甲醛和一半量的三聚氰胺,调ph值

到9,升温到90℃保温1h,然后降温到80℃,再加入余下三聚氰胺保温,到反应终点时立即降温到40℃,调ph至9后出料,即得到三聚氰胺树脂,产物的外观为无色无沉淀的透明液体;

61.步骤六:共混:将上述制得的三聚氰胺树脂、消泡剂、阻燃剂、硅酸凝胶加入到水乳型丙烯酸酯乳液中搅拌均匀,调节ph值为8,即得到三聚氰胺-甲醛树脂(mf)改性共聚乳白胶。

62.性能测试

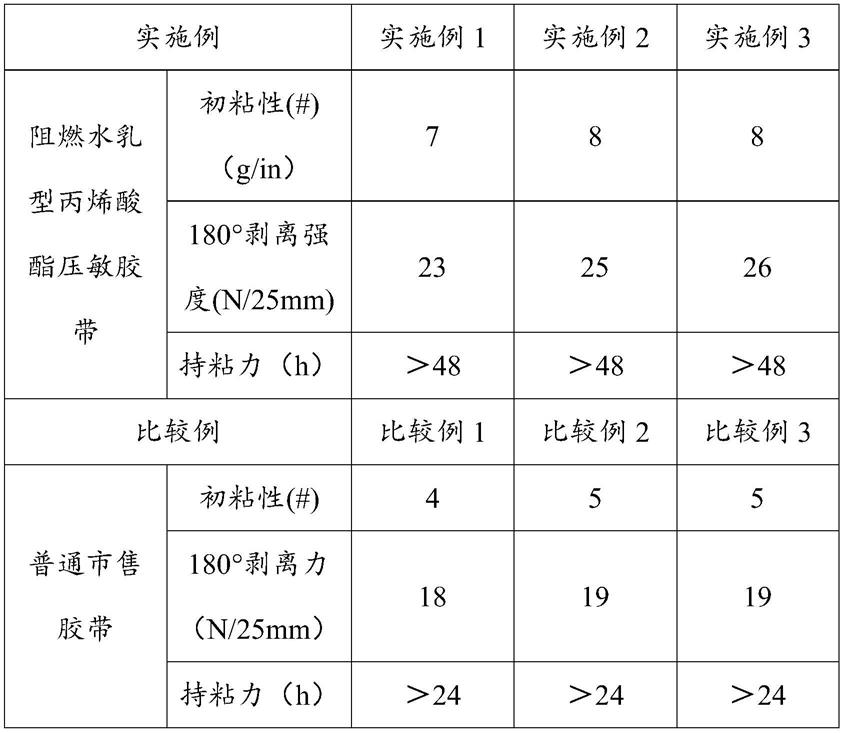

63.1、将实施例1-3的压敏胶黏剂制作压敏胶粘带制品,采用检验方法astm d3330测试180

°

剥离强度、初始粘合强度,采用检验方法astm d3654检测持粘力,相对应地,以3份普通市售胶带作为比较例1-3,以相同的条件进行三个力性能测试,结果如下。

64.表一实施例1-3与对比例1-3的三个力性能测试结果

[0065][0066]

从表一中可以看出本技术的初始粘合强度、持粘力以及180

°

剥离力要优于市售普通包装胶带。

[0067]

2、耐水耐湿性能测试

[0068]

将实施例1-3的压敏胶黏剂制作压敏胶粘带制品采用静水压法测试防水性,测试结果如表二:

[0069]

表二实施例1-3的防水阻隔性能测试结果

[0070][0071]

从表二中可以看出,本技术的静水压值≥51,具备优异的防水、耐水耐湿性能。

[0072]

3、耐高湿高温测试

[0073]

将压敏胶均匀涂布在玻璃上,置于温度为85℃、相对湿度为85%环境中保存48h,然后剥离观察残胶情况,测试结果如表三:

[0074]

表三实施例1-3的耐高湿高温测试结果

[0075]

实施例耐高温性耐高湿高温性实施例1无残胶无残胶实施例2无残胶无残胶实施例3无残胶无残胶

[0076]

由表三可以看出,本发明具有优异的耐水和耐温性,180℃高温烘烤后冷撕无残胶。

[0077]

4、三聚氰胺树脂浓度对胶黏剂性能的影响

[0078]

表四

[0079][0080][0081]

由表四可以看出,随三聚氰胺树脂含量增加,复合乳液的初粘力降低,持粘力和180

°

剥离强度都先增后降。通常的聚丙烯酸酯乳液压敏胶在满足施胶厚度为(20

±

1)um、初粘力大于7号球、持粘力大于48h的条件下,180

°

剥离强度大于20n/25mm时就会存在不同程度的脱胶甚至转移现象。采用原位乳液聚合法将三聚氰胺树脂引入聚丙烯酸酯乳液,在初

粘力略有降低的基础上,180

°

剥离强度可达到25n/25mm以上而无脱胶或胶转移现象,同时持粘力也增大。

[0082]

将三聚氰胺树脂含量为0.5%的复合乳液体系,在700l釜内进行放大性实验,聚合反应能平稳进行,无残渣或凝胶生成。放大性实验所得样品的压敏性能与小试基本一致,用在bopp、pet、pe基材上时也均有良好的性能,在一定程度上还可以降低施胶的厚度,节约成本。

[0083]

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。