1.本发明涉及紫外光固化材料技术领域,具体涉及一种光固化涂料及其应用。

背景技术:

2.uv固化是指在紫外光作用下,通过体系中的光敏物质发生反应,使整个体系发生交联反应,它与传统的热固化涂料相比具有很多优点:固化时间短、所需设备简单、适合于高速自动化生产线、大大地提高了生产效率、减少了占地面积、无溶剂或含有少量溶剂、对环境污染小、固化速率快、能耗相对较少等,这些优点使uv固化的应用越来越广泛,市场前景越来越广阔。

3.依据光引发体系的不同,光固化可分为两类:自由基固化体系和阳离子固化体系。目前大多数快速成型体系中都采用自由基型光引发剂,自由基光固化体系具有固化速率快,性能易于调节、抗潮湿、引发剂种类多的优点,但其也存在对氧气敏感,光固化收缩率大,附着力差,且难以彻底固化三维部等问题。阳离子光固化体系不受游离氧的干扰,在空气中可快速而完全地引发聚合,固化时体收缩小,所形成的聚合物附着力更强,固化反应不易终止,适用于厚膜及色漆的光固化。同时既可发生自由基聚合,又能发生阳离子聚合的混杂型光固化体系也越来越受到研究人员的重视。

4.如申请公布号为cn 110563896 a的中国发明专利公开了一种自由基和阳离子双重聚合uv光固化树脂及其制备方法,它是由下述质量百分比的各原料组成的:改性低聚物30%-70%、单体25-60%、光引发剂0.1%-0.9%、染料0.1-1%、剩余的为助剂。本发明合成的树脂具有无毒、气味小、不易燃、聚合速率快,聚合体积收缩小、不受氧气阻聚等优点,应用更加广泛;本发明的树脂粘度可从200~100000cps之间自由调节,适用于不同的施胶工艺,尤其在3d打印中前景广阔。

5.但是,在涂料的使用过程中,尤其需要重视涂层的柔韧性和附着力,上述技术方案的此类效果仍嫌不足,在实际使用时易产生开裂以及脱层的风险,影响其应用的效率和使用寿命。

技术实现要素:

6.针对上述问题,本发明以提供一种高附着力的光固化涂料为目的,提供了下述技术方案,该涂料构成的涂层(即功能薄膜)不仅具有优异的柔韧性,还具备相当的附着力优势,在实际使用中,涂层不易开裂和脱层。

7.本发明解决上述问题的技术方案如下:高附着力的光固化涂料,包含有如下质量份数的原料:低聚物20~100份;光固化单体20~80份;光引发剂1~5份;颜填料1~40份;

增粘树脂 10~50份;助剂1~5份;其中:所述低聚物中至少包含有具有环氧基团或乙烯基醚基团的齐聚物,具有环氧基团或乙烯基醚基团的齐聚物占所述低聚物的质量百分比为10~50%;所述光固化单体中至少包含有双重固化单体,所述双重固化单体中包含有乙烯基醚-丙烯酸酯单体和环氧基-丙烯酸酯单体中的一种物质或两种物质的混合物,所述双重固化单体占所述光固化单体的质量百分比为20~80%。

8.作为上述技术方案的优选,所述低聚物中还包含有聚氨酯齐聚物、聚酯齐聚物和丙烯酸酯齐聚物中的至少一种物质或两种物质以上的混合物。

9.作为上述技术方案的优选,所述不具有环氧基团的丙烯酸酯类光固化单体为丙烯酸羟丙酯、甲基丙烯酸羟丙酯、异冰片酯丙烯酸酯、二丙二醇二丙烯酸酯、二缩三丙二醇二丙烯酸酯、1,6-已二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯、三(2-羟乙基)异氰尿酸酯三丙烯酸酯、己内酯改性丙烯酸酯中的一种物质或几种物质的混合物。

10.作为上述技术方案的优选,所述光固化单体为双重固化单体。

11.作为上述技术方案的优选,所述乙烯基醚-丙烯酸酯单体为2-乙烯氧基乙氧基丙烯酸乙酯(veea)。

12.作为上述技术方案的优选,所述环氧基-丙烯酸酯单体为甲基丙烯酸缩水甘油酯(gma)、甲基丙烯酸氧杂环丁烷酯(oxma)、环氧环己基甲基甲基丙烯酸酯(ecmma)中的一种物质或几种物质的混合物。

13.作为上述技术方案的优选,所述光引发剂为二苯甲酮(bp)、1-羟基环己基苯基甲酮(184)、2-羟基-2-甲基-1-苯基-1-丙酮(1173)、2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)、2,4,6-三甲基苯甲酰基苯基膦酸乙酯(tpo-l)、2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮(iht-pi 910)、2-羟基-2-甲基-1-[4-(2-羟基乙氧基)苯基]-1-丙酮(659)、苯甲酰甲酸甲酯(mbf)、2,4-二乙基噻唑酮(detx)、4,4'-二(二乙氨基)苯甲酮(emk)、2-异丙基硫杂蒽酮(itx)、二芳基碘鎓盐、三芳基碘鎓盐、芳基茂铁盐中的一种物质或多种物质的混合物。

[0014]

作为上述技术方案的优选,所述颜填料为钛白粉、炭黑、滑石粉、气硅、硫酸钡、碳酸钙中的一种物质或几种物质的混合物。

[0015]

作为上述技术方案的优选,所述增粘树脂为poe、eva、tpu、po、pes、丙烯酸酯共聚物、甲基丙烯酸酯共聚物中的一种物质或几种物质的混合物。

[0016]

作为上述技术方案的优选,所述助剂包括助引发剂、分散剂、流平剂、消泡剂、润湿剂、阻聚剂和触变剂。

[0017]

一种功能薄膜(涂层),采用上述任一技术方案所述涂料制备而成。

[0018]

上述功能薄膜,可以应用于封装材料,所述封装材料包括胶膜,背板等。

[0019]

综上所述,本技术实施例具有以下有益效果:1)本技术实施例所述的高附着光固化涂料具有优异的柔韧性和附着力,其断裂伸长率可达100%以上。

[0020]

2)进一步的,本发明采用了具有环氧基团或乙烯基醚基团的低聚物参与反应,使体系可参与自由基和阳离子双重固化,兼顾自由基固化和阳离子固化的优点,适合于厚涂层以及有色涂层的固化,其制备的白色涂层厚度可达50μm以上,黑色涂层厚度可达30μm以上。

[0021]

3)进一步的,本发明采用了可进行自由基和阳离子双重固化的乙烯基醚-丙烯酸酯单体和环氧基-丙烯酸酯单体参与反应,使体系的参与阳离子反应的基团比例增大,体系的固化程度提高,涂层的固化收缩率下降至3%以内,涂层的附着力进一步提高。

[0022]

4)更进一步的,本发明添加了增粘树脂,可提高涂层的附着力以及复合粘结强度。

具体实施方式

[0023]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。本发明中的实施例,本领域普通技术人员在没有做创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0024]

下面以实施例对本发明进行详细说明,所用原料未注明生产厂商及规格者均为可以通过市购获得的常规产品。

[0025]

实施例1:本实施例中,光固化涂料的配方如下:光引发剂 tpo/bp/261(η6-异丙苯茂铁六氟磷酸盐) ,质量份数分别为2/1/1;单体 iboa/tpgda/veea,质量份数分别为30/5/15;聚氨酯齐聚物cn9021(沙多玛) ,质量份数为40;环氧齐聚物cn110(沙多玛) ,质量份数分别为10;钛白r796(美国陶氏),质量份数分别为40;气硅r104(德国赢创) ,质量份数分别为2;分散剂byk110(德国byk),质量份数分别为2.5;流平剂byk333(德国byk),质量份数分别为1;消泡剂byk085(德国byk),质量份数分别为1。

[0026]

实施例2:本实施例中,光固化涂料的配方如下:光引发剂 tpo-l/uvi6976(美国陶氏) ,质量份数分别为0.5/0.5;单体 iboa/gma,质量份数分别为10/10;聚氨酯齐聚物cn9028(沙多玛) ,质量份数为20;eva粉末(美国杜邦),质量份数为20;炭黑m100(日本三菱),质量份数为1;分散剂byk163(德国byk),质量份数为0.4;消泡剂byk066(德国byk),质量份数为0.4;触变剂byk 410(德国byk),质量份数为0.2。

[0027]

实施例3:本实施例中,光固化涂料的配方如下:光引发剂 itx/uvi6992(美国陶氏) ,质量份数分别为3/2;

助引发剂 edab,质量份数为1;单体 hea/eo3-tmpta/oxma,质量份数分别为15/5/80;聚氨酯齐聚物cn9178(沙多玛) ,质量份数为50;环氧齐聚物cn120(沙多玛) ,质量份数为50;炭黑m100(日本三菱),质量份数为5;增粘树脂731(荷兰帝斯曼),质量份数为50;分散剂byk163(德国byk),质量份数为2.5;流平剂byk378(德国byk),质量份数为1;消泡剂byk066(德国byk),质量份数为1.5。

[0028]

实施例4:本实施例中,光固化涂料的配方如下:光引发剂 tpo/itx/261,质量份数分别为3/0.5/1;单体 iboa/gma,质量份数分别为40/10;聚氨酯齐聚物 2230(广州宝骏) ,质量份数为50;钛白r706(美国陶氏),质量份数为20;sis粉末(日本科腾),质量份数为20;分散剂byk110(德国byk),质量份数为3;流平剂byk333(德国byk),质量份数为1;消泡剂byk1719(德国byk),质量份数为1。

[0029]

对比例1, 与实施例2相比缺少eva粉末:光固化涂料的配方如下:光引发剂 tpo-l/uvi6976(美国陶氏) ,质量份数分别为0.5/0.5;单体 iboa/gma,质量份数分别为10/10;聚氨酯齐聚物cn9028(沙多玛) ,质量份数为20;炭黑m100(日本三菱),质量份数为1;分散剂byk163(德国byk),质量份数为0.4;消泡剂byk066(德国byk),质量份数为0.4;触变剂byk 410(德国byk),质量份数为0.2。

[0030]

对比例2,与实施例3相比缺少oxma单体和环氧齐聚物:光引发剂 itx ,质量份数分别为3;单体 hea/eo3-tmpta,质量份数分别为80/20;聚氨酯齐聚物cn9178(沙多玛) ,质量份数为50;炭黑m100(日本三菱),质量份数为5;增粘树脂731(荷兰帝斯曼),质量份数为50;分散剂byk163(德国byk),质量份数为2.5;流平剂byk378(德国byk),质量份数为1;消泡剂byk066(德国byk),质量份数为1.5。

[0031]

上述高附着力的光固化涂料的制备方法,包括以下步骤:在反应釜中加入低聚物,开启搅拌,然后加入颜填料、树脂与助剂,在30℃下,以

3000rpm搅拌1.8-2.5h,使颜填料充分溶解到树脂中,另在单体中加入光引发剂,60℃下搅拌溶解无杂质颗粒,最后将溶解了光引发剂的单体加入反应釜,真空状态下搅拌15-25min,400目滤布出料,避光、冷冻保存。

[0032]

上述高附着力的光固化涂料的使用方法,包括以下步骤:采用丝网印刷、凹版印刷、喷墨打印等方式将相应的涂料或油墨涂布于胶膜上,用uv-led光源辐照固化,辐射能量为300~5000 mj/cm2。

[0033]

测试评定方法:固化收缩率:按gb/t 15223-1994和gb/t 1033-1986分别测试液体涂料的密度(ρ

液

)和固化后涂料膜的密度(ρ

固

)。试样的固化收缩率(sc)按以下公式计算: sc=(ρ

固-ρ

液

)/ ρ

液 ×

100%。

[0034]

抗张强度、断裂伸长率:按gb/t 1039-1989进行检测。

[0035]

与eva、电池片的剥离强度:按gb/t2790进行剥离强度测试。

[0036]

湿热实验:按iec 61215-2005的规定进行,在85℃

±

2℃,湿度(85

±

5)%rh的温湿度箱中进行加速老化。记录样品经老化1000h后的黄变指数(

△

yi)和剥离强度。

[0037]

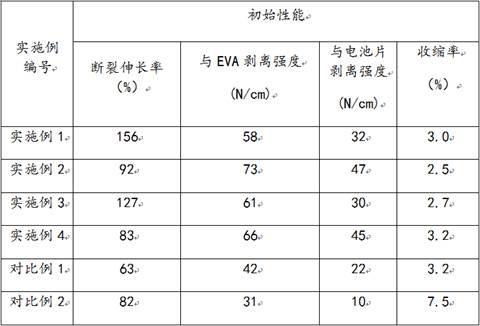

实施例1~4与对比例制得涂料的初始性能见表1:表1 实施例1~4与对比例制得涂料的初始性能实施例1~4与对比例制得涂料经湿热试验处理后的性能见表2:表2 实施例1~4与对比例制得涂料经湿热试验处理后的性能

从测试数据可以看出,对比例中无阳离子固化,以及无增粘树脂添加,与电池片剥离强度小,在湿热老化中衰减程度大,而实施例配方可保持与电池片和eva的粘结力,本发明提供的高附着力的光固化涂料应用于封装材料中,与电池片和eva都能保持较高的粘结力,组件无脱层风险,实现了发明目的提出的要求。