1.本发明涉及聚脲弹性体领域,特别是高强室温自修复聚脲涂层材料及制备方法。

背景技术:

2.聚脲是由异氰酸酯组份与氨基化合物组份反应生成的一种弹性体物质。分为纯聚脲和半聚脲,聚脲的最基本的特性就是防腐、防水、耐磨等。由于氨基与异氰酸酯的固化反应速率极快,因此最常用的制备聚脲材料的方法就是喷涂成型,可以各种基底材料上制备聚脲涂层材料。反应注射成型也可以用来制备弹性体聚脲涂层材料。聚脲弹性来源于高分子链之间的氢键,在拉伸过程中可以耗散能量,因此具有很好的回弹性。聚脲涂料因其良好的抗拉强度、伸长率、柔韧性等理化性能,良好的热稳定性以及速凝特点,广泛应用于防水、防腐、地坪等领域。随着聚脲涂料在国内的发展应用,聚脲涂料应用场景不断拓展。在实际应用中,人们发现,在海洋性气候地区,尤其是富含氯离子的潮湿空气中,聚脲涂料对金属的防护性能仍有不足,存在防腐性能不持久,使用寿命短的问题。特别的是当涂层表面受到机械损伤时,其表面防腐性能急剧下降,发展具有自修复性能的聚脲涂层材料具有重要意义。

3.石墨烯具有大的比表面积和较强的屏蔽效应,将其作为填料加入聚脲涂料中,可以有效阻隔腐蚀介质通过孔隙和裂纹渗透进入涂层。将石墨烯作为填料加入自修复聚脲涂料中,不仅可以保持原有的防腐蚀性能,也可以具有自修复性能,可以开发具有长效自修复防腐蚀涂层材料。

4.现有技术一:

5.本发明提供了一种无色透明、高拉伸、耐撕裂的室温自修复聚脲弹性体,所述聚脲弹性体的重复结构单元如下式i所示。该聚脲弹性体是由以下原料为单体聚合得到的:二异氰酸酯、两官能度聚醚胺和三官能度聚醚胺,其中,所述两官能度聚醚胺:三官能度聚醚胺的摩尔比为(1~3):1。本发明提供的聚脲弹性体断裂伸长率高达1600%以上,耐撕裂伸长率高达800%以上,耐撕裂能高达12500j/m2以上,透光率高达90%以上;25℃下修复6小时的自修复效率高达100%以上。本发明提供的聚脲弹性体同时具有优异的力学性能、自修复能力和透光率,在光电智能电子设备、透明保护膜、透明电子皮肤等领域具有非常广阔的应用潜力和前景。

6.现有技术一的缺点:

7.不涉及防腐性能,自修复时间长,需要六小时,注重耐撕裂性能,未提及断裂拉伸强度。

8.现有技术二

9.本发明提供了一种自修复热塑性聚脲弹性体及其制备方法。本发明提供的自修复热塑性聚脲弹性体的制备方法,包括:将二胺a和二胺b与二氧化碳进行聚合反应,得到自修复热塑性聚脲弹性体;所述二胺a为异佛尔酮二胺;所述二胺b为c4~c10的二氨基氧杂烷。本发明采用两类特定的二胺同时与二氧化碳反应,其中,c4~c10的二氨基氧杂烷与二氧化

碳反应形成的脲基产生规则氢键结构,非对称脂环族二胺-异佛尔酮二胺与二氧化碳反应形成的脲基产生不规则氢键结构,两种氢键结构共同作用,使聚脲材料具有高强度、高韧性、良好的自修复性能及透明性。

10.现有技术二的缺点

11.不涉及防腐性能,自修复时间长,室温修复需要24小时,拉伸强度低,只有10.7mpa

12.现有技术三的技术方案

13.本发明公开了一种高耐磨防腐改性单组份聚脲涂料及其制备方法。所述的高耐磨防腐改性单组份聚脲涂料组分为分及各主要组成成分的重量份数为:聚四氢呋喃二醇35-40份、二环己基甲烷二异氰酸酯8-12份、二氯甲烷50-54份、液态抗氧剂2-3份、紫外线吸收剂2-3份、稳定剂2-3份、二月桂酸二丁基锡1-2份,还有色浆、固化剂二乙基甲苯二胺,固化剂组分的体积与非固化剂、非色浆组分体积和之比为1:31,色浆的重量份为3-9份。本发明制得的聚脲涂料创新性地使用了二氯甲烷作为稀释剂,取得了良好的稀释效果,将固化剂组分单独贮存,使得聚脲涂料的贮藏时间获得极大地延长。

14.现有技术三的缺点

15.防腐蚀效果一般,不具备自修复性能。

技术实现要素:

16.为解决现有技术中存在的问题,本发明提供了高强室温自修复聚脲涂层材料及制备方法,解决了传统聚脲材料不具备室温自修复性能,当作为防腐涂层应用时,涂层发生机械损伤时,其防腐蚀效率降低,室温自修复聚脲材料修复时间长,机械性能较差,传统聚脲材料防腐性能一般的问题。

17.本发明的技术方案如下:

18.高强室温自修复聚脲涂层材料分子结构,包括半硫缩醛基团和脲基团,其分子结构式为:

[0019][0020]

优选地,制备高强室温自修复聚脲涂层材料的方法,包括以下步骤:

[0021]

步骤一:将官能度大于等于2的巯基化合物和官能度大于等于2的醛基化合物按一定比例在溶剂中搅拌至粘度不再增加,得到醛基封端的聚半硫缩醛前驱体;

[0022]

官能度大于等于2的巯基化合物为:双(3-巯基丙酸酯)乙二醇,双(2-巯基乙基)醚,季戊四醇四-3-巯基丙酸酯,1,4-丁二醇双(巯基乙酸),四乙二醇双(3-巯基丙酸酯)中的一种或者几种的混合物

[0023]

官能度大于等于2的醛基化合物为:5-溴异苯二醛,吡啶-2,6-二甲醛,戊二醛,丁二醛,邻苯二甲醛,三醛基间苯三酚,间苯二甲醛,对苯二甲醛中的一种或者几种

[0024]

步骤二:将官能度大于等于2的氨基化合物和官能度大于等于2的异氰酸酯化合物按一定比例在溶剂中搅拌至粘度不再增加,得到氨基封端的聚脲前驱体;

[0025]

官能度大于等于2的氨基化合物为:对苯二胺、邻苯二胺、间苯二胺、1,6-己二胺、3,3-二甲氧基联苯胺、对苯二甲胺、三乙烯四胺、氨基封端的聚己内酯、氨基封端的聚丙二

醇、氨基封端的聚二甲基硅氧烷、氨基封端的聚乙二醇、氨基封端的聚四氢呋喃、侧链含有2个以上氨基的聚乙二醇、侧链含有2个以上氨基的聚二甲基硅氧烷、侧链含有2个以上氨基的聚己内酯中的一种或者几种混合物

[0026]

官能度大于等于2的异氰酸酯化合物为:六亚甲基二异氰酸酯、萘二异氰酸酯、苯二亚甲基二异氰酸酯、二苯基甲烷二异氰酸酯三聚体、甲苯二异氰酸酯三聚体、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、对苯二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯三聚体、二甲基联苯二异氰酸酯、间苯二异氰酸酯中的一种或者几种的混合物

[0027]

步骤三:将步骤1和步骤2所得的前驱体溶液混合,搅拌反应1小时,倒入模具,挥发溶剂,即可得到具有室温自修复功能的聚脲材料;

[0028]

步骤四:将氧化石墨烯分散在溶剂中,并与步骤1和步骤2所得的前驱体溶液混合,搅拌反应1小时,利用喷枪喷涂在基底表面上,即可得到具有室温自修复功能的氧化石墨烯/聚脲复合防腐涂层材料;

[0029]

的氧化石墨烯为具有单层或多层结构的氧化石墨烯,其直径为0.5-20μm,厚度为0.5-10nm,比表面积为20-800m2/g。

[0030]

制备的氧化石墨烯/聚脲复合防腐涂层材料中氧化石墨烯的质量分数为0.5-20wt%

[0031]

步骤五:将石墨烯分散在溶剂中,并与步骤1和步骤2所得的前驱体溶液混合,搅拌反应1小时,倒入模具,挥发溶剂,即可得到具有室温自修复功能的石墨烯/聚脲复合电极材料。

[0032]

石墨烯的直径为0.5-20μm,厚度为0.5-10nm,比表面积为20-800m2/g。

[0033]

制备的石墨烯/聚脲复合防腐涂层材料中石墨烯的质量分数为3-25wt%

[0034]

本发明高强室温自修复聚脲涂层材料及制备方法的有益效果如下:

[0035]

1)制备的聚脲材料中的脲键可以形成氢键,半硫缩醛基团具有室温动态性,可以解离生成巯基和醛基,二者协同作用,赋予材料快速室温自修复功能,当受到机械损伤时,材料可以在1小时以内自动修复。

[0036]

2)聚脲网络结构中形成的氢键不仅对自修复过程有贡献,对材料的机械性能提升也有贡献,可以作为弱相互作用耗散能量,提升材料的强度和韧性。

[0037]

3)聚脲网络结构中可以发生微相分离,起到增韧作用,提升聚脲材料的韧性和力学强度,其拉伸强度可达3-60mpa。

[0038]

4)制备的聚脲材料可以与石墨烯共混制备成复合材料,所制得的复合材料同样具有快速室温自修复功能。

[0039]

5)制备的聚脲复合材料可以用于防腐涂层,当材料发生机械刮擦时,产生的裂纹会自动修复,阻止腐蚀进一步发生。

[0040]

6)将聚脲材料与氧化石墨烯共混可以提升其防腐蚀性能,同时氧化石墨烯/聚脲复合材料也具有室温自修复功能,当材料发生机械刮擦时,产生的裂纹会自动修复,阻止腐蚀进一步发生。

[0041]

7)制备的石墨烯聚脲复合材料可以用于电极材料,当材料发生机械刮擦时,产生的裂纹会自动修复,电导率可以自动恢复。

附图说明

[0042]

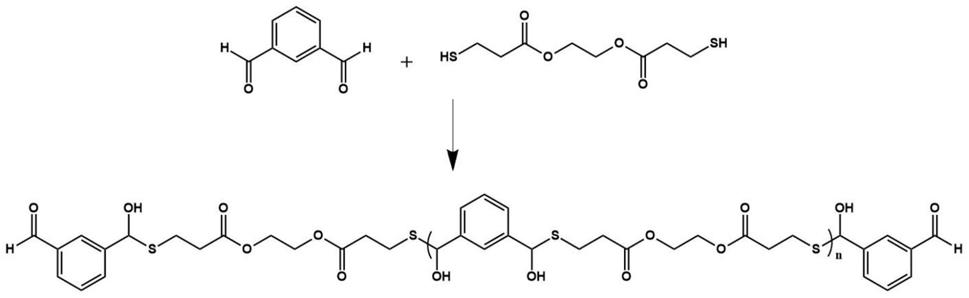

图1为本发明实施例1中的聚半硫缩醛前驱体合成路线图;

[0043]

图2为本发明实施例1中的聚脲前驱体合成路线图;

[0044]

图3为本发明实施例1中的聚脲材料路线图;

[0045]

图4为本发明实施例1中的聚脲材料的光学图片;

[0046]

图5为本发明实施例2的显微镜图片;

[0047]

图6为本发明实施例3中的铁片在氯化钠溶液中放置72小时候的光学图片;

[0048]

图7为本发明实施例5的显微镜照片;

[0049]

图8为本发明实施例6中的涂有不同涂层的铁片置于氯化钠溶液24小时后的波德模量树脂;

[0050]

图9为本发明实施例8中的原始样品和修复后的样品的应力-应变曲线;

[0051]

图10为本发明实施例9中含不同石墨烯浓度的复合材料的电阻;

[0052]

图11为本发明实施例10中复合材料的修复前后的电阻;

[0053]

图12为本发明高强室温自修复聚脲涂层材料分子结构图。

具体实施方式

[0054]

下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

[0055]

本发明制备的高强室温自修复聚脲涂层材料分子结构中含有半硫缩醛基团和脲基团,分子结构图如下图所示:

[0056][0057]

聚脲材料的具体合成方法如下:

[0058]

1)将官能度大于等于2的巯基化合物和官能度大于等于2的醛基化合物按一定比例在溶剂中搅拌至粘度不再增加,得到醛基封端的聚半硫缩醛前驱体;

[0059]

2)将官能度大于等于2的氨基化合物和官能度大于等于2的异氰酸酯化合物按一定比例在溶剂中搅拌至粘度不再增加,得到氨基封端的聚脲前驱体;

[0060]

3)将步骤1和步骤2所得的前驱体溶液混合,搅拌反应1小时,倒入模具,挥发溶剂,即可得到具有室温自修复功能的聚脲材料;

[0061]

4)将氧化石墨烯分散在溶剂中,并与步骤1和步骤2所得的前驱体溶液混合,搅拌反应1小时,利用喷枪喷涂在基底表面上,即可得到具有室温自修复功能的氧化石墨烯/聚脲复合防腐涂层材料;

[0062]

5)将石墨烯分散在溶剂中,并与步骤1和步骤2所得的前驱体溶液混合,搅拌反应1小时,倒入模具,挥发溶剂,即可得到具有室温自修复功能的石墨烯/聚脲复合电极材料。

[0063]

本发明利用动态可逆半硫缩醛基团和脲键基团实现聚脲材料快速室温自修复;利用相分离提升室温自修复聚脲材料的机械性能;通过与石墨烯复合制备具有快速室温自修

复性能的石墨烯/聚脲复合防腐涂层和电极材料。

[0064]

实施例1:间苯二甲醛1g,双(3-巯基丙酸酯)乙二醇1.4g,在2ml四氢呋喃中搅拌反应1h得到醛基封端的聚半硫缩醛前驱体。将分子量为2000g/mol的氨基封端的聚丙二醇2g,异氟尔酮二异氰酸酯0.17g,在2ml四氢呋喃中搅拌反应1h得到氨基封端的聚脲前驱体。将上述两种前驱体混合搅拌反应2h,80℃烘箱中固化24小时,得到聚脲材料。

[0065]

实施例2:将实施例1中得到的聚脲材料用手术刀片在上面划一个十字伤口,室温条件下放置20min,然后用光学显微镜观察其伤口愈合情况。

[0066]

实施例3:将实施1中的两种前驱体混合搅拌反应2h,喷涂在铁片上,烘干。将涂有聚脲涂层的铁片2片,分别用刀片划伤,其中一个直接放入3.5wt%的氯化钠溶液中,另一个在室温环境下放置1小时后,再放入3.5wt%的氯化钠溶液中,三天以后观察溶液的颜色,用以判断改涂层的防腐蚀性能。

[0067]

实施例4:双(2-巯基乙基)醚1g,5-溴间苯二甲醛1.2g,在2ml四氢呋喃中搅拌反应1h得到醛基封端的聚半硫缩醛前驱体。将分子量为800g/mol的氨基封端的聚二甲基硅氧烷2g,甲苯二异氰酸酯0.3g,在2ml四氢呋喃中搅拌反应1h得到氨基封端的聚脲前驱体。将0.1g氧化石墨烯分散在96ml四氢呋喃中,得到氧化石墨烯分散液,将上述两种前驱体加入到该分散液中,室温搅拌挥发四氢呋喃,待四氢呋挥发80%以后,将该前驱体喷涂到铁片上,室温烘干,得到氧化石墨烯/聚脲防腐涂层。

[0068]

实施例5:将实施例3中制备的涂层用手术刀片在上面划一个伤口,室温条件下放置1小时,然后用光学显微镜观察其伤口愈合情况。

[0069]

实施例6:将实施例3中涂有聚脲涂层的铁片和实施例4中涂有氧化石墨烯聚脲复合涂层的铁片置于3.5wt%的氯化钠溶液中24小时,让后将铁片作为工作电极,利用电化学工作站测量其频率在0.1hz下的电化学阻抗谱并计算其波德模量。

[0070]

实施例7:1,4-丁二醇双(巯基乙酸)1g,对苯二甲醛0.4g,在2ml四氢呋喃中搅拌反应1h得到醛基封端的聚半硫缩醛前驱体。将分子量为600g/mol的氨基封端的聚丙二醇2g,异氟尔酮二异氰酸酯0.6g,在2ml四氢呋喃中搅拌反应1h得到氨基封端的聚脲前驱体。将上述两种前驱体混合搅拌反应2h,80℃烘箱中固化24小时,得到聚脲材料。

[0071]

实施例8:将实施例6中的样品用裁刀裁成哑铃型试样,沿中间部分向下切厚度的80%,将切开的样品对好,室温放置24小时,测试原始样品和修复后样品的机械性能。

[0072]

实施例9:1,4-丁二醇双(巯基乙酸)1g,对苯二甲醛0.4g,在2ml四氢呋喃中搅拌反应1h得到醛基封端的聚半硫缩醛前驱体。将分子量为600g/mol的氨基封端的聚丙二醇2g,异氟尔酮二异氰酸酯0.6g,在2ml四氢呋喃中搅拌反应1h得到氨基封端的聚脲前驱体。将上述两种前驱体混合搅拌反应1h,加入不同质量的石墨烯,搅拌均匀,到入四氟乙烯模具中,室温搅拌挥发四氢呋喃,干燥得到石墨烯/聚脲复合导电材料,石墨烯在复合材料的质量分数分别为3wt%,5wt%,7wt%,10wt%,测试不同石墨烯浓度的复合材料的电阻。

[0073]

实施例10:将实施例8中值得的石墨烯质量分数为10wt%的导电复合材料从中间切断,对合后室温放置1小时,测量其电阻。

[0074]

图1:实施例1中的聚半硫缩醛前驱体合成路线图

[0075]

图2:实施例1中的聚脲前驱体合成路线图

[0076]

图3:实施例1中的聚脲材料路线图

[0077]

图4:实施例1中的聚脲材料的光学照片

[0078]

图5:实施例2的显微镜照片

[0079]

从图5中可以得出以下结论:制备的聚脲材料在室温放置20分钟后,划痕消失,说明该材料具有快速的室温自修复功能

[0080]

图6:实施例3中的铁片在氯化钠溶液中放置72小时候的光学照片

[0081]

从图6中可以得出以下结论:表面涂层被划伤的铁片在氯化钠溶液中被腐蚀严重,划痕在室温修复一小时后,再放入氯化钠溶液中,基本不发生腐蚀现象,说明该涂层具有较好防腐性能,当涂层收到机械损伤时,可以自动修复,同时修复后的涂层仍然具有较好的抗腐蚀性能

[0082]

图7:实施例5的显微镜照片

[0083]

从图5中可以得出以下结论:制备的氧化石墨烯/聚脲复合材料在室温放置1小时后,划痕消失,说明该材料具有快速的室温自修复功能。

[0084]

图8:实施例6中的涂有不同涂层的铁片置于氯化钠溶液24小时后的波德模量数值

[0085]

从图8中可以得出以下结论:涂有氧化石墨烯/聚脲复合涂层的样品的波德模量较高,说明氧化石墨烯的加入可以进一步提升聚脲材料的防腐蚀性能

[0086]

图9:实施例8中的原始样品和修复后的样品的应力-应变曲线

[0087]

从图9中可以得出以下结论:制备的室温自修复聚脲材料的拉伸强度可以达到32mpa,室温修复24小时,材料的机械性能可以恢复到原始样品的90%以上。

[0088]

图10:实施例9中含不同石墨烯浓度的复合材料的电阻

[0089]

从图10中可以得出以下结论:当石墨烯浓度为10%时,复合材料材料的电阻为2000ω,说明该复合材料具有很好的导电性

[0090]

图11:实施例10中复合材料修复前后的电阻

[0091]

从图10中可以得出以下结论:石墨烯/聚脲导电复合材料修复前后,电阻没有变化,说明材料在修复机械损伤的同时,其导电性能也可以修复。