1.本发明涉及橡胶密封剂领域,特别涉及一种脱醇型室温硫化硅橡胶密封剂及其制备方法。

背景技术:

2.室温硫化硅橡胶密封剂由聚硅氧烷、交联剂、硅烷偶联剂、催化剂、填料等组成,使用前储存在包装中,使用时从包装物中挤出,在室温下即可与空气中的水汽反应固化,使用方便、耐候性好、耐温范围广、绝缘性能好,广泛应用在电子、光伏、汽车、家电等领域。室温硫化硅橡胶密封剂根据反应类型可分为脱醇型、脱酮肟型、脱酸型等,脱醇型硅橡胶密封剂反应时脱出醇类小分子,无刺激性气味,且对粘接基材无腐蚀性,尤其适合应用于电子电器、光伏等行业。

3.电子电器的长期可靠性一直是行业关注的重点,根据美国hughes航空公司的统计报告,在各项环境因素造成电子产品的使用故障中,温湿度因素占比高达60%,远高于其他因素。由于温湿度对电子产品的影响最为关键,在评估电子产品长期可靠性测试中,一般采用高温高湿加速老化测试,如40℃/90%rh,60℃/95%rh,85℃/85%rh等,由于测试时间比较长,为了加速测试样品的吸湿效率缩短测试时间,还发展出高温高湿高压测试,如pct高压蒸煮测试和hast未饱和高压蒸汽测试。通常脱醇型硅橡胶密封剂以羟基封端聚二甲基硅氧烷为基体树脂,由于硅氧键具有很高的键能,应用于电子电器的粘接密封中时,在较低的温湿度老化下性能保持良好,老化后性能下降不明显,但在高温高湿老化中,基体树脂残留的硅羟基以及未能完全逸出的硫化副产物与硅橡胶的交联网络发生反应,使硅橡胶主链发生降解,导致高温高湿测试失效。此外,在密封剂的制备过程中,由于基体树脂以羟基封端,硅羟基在与高反应活性的钛酸酯催化剂混合时会发生团聚,造成基体树脂粘度急剧升高,形成“粘度高峰”现象,对生产造成困难。羟基封端聚二甲基硅氧烷在制备反应中难以反应完全,存在残留的端羟基,在后续的储存过程中,部分硅羟基继续反应生成醇类小分子,对储存造成影响,储存后密封剂固化时间变慢,甚至不固化。

技术实现要素:

4.鉴于此,本发明针对脱醇型室温硫化硅橡胶密封剂耐高温高湿性能和储存性能差的问题,本发明提供一种脱醇型室温硫化硅橡胶密封剂及其制备方法,采用封端剂对羟基封端聚二甲基硅氧烷进行封端后使用,封端工艺简单,常温下即可快速完成反应,制备的密封剂具有优异的耐高温高湿性能和良好储存性能,可应用于电子、光伏、家电、汽车等行业的密封与粘接。

5.本发明的技术方案是这样实现的:

6.一种脱醇型室温硫化硅橡胶密封剂,该密封剂包括如下a~h组分,各组分按重量计如下:

7.a.羟基封端聚二甲基硅氧烷100份

8.b.封端剂0.5-4份

9.c.封端催化剂0.01-0.1份

10.d.二甲基硅油10-30份

11.e.补强填料80-150份

12.f.交联剂3-8份

13.g.硅烷偶联剂0.5-3份

14.h.湿气固化催化剂0.5-5份。

15.进一步的,所述羟基封端聚二甲基硅氧烷为α,ω-二羟基聚二甲基硅氧烷,其分子结构式为ho[(ch3)2sio]nh,n=300~1500。

[0016]

进一步的,所述封端剂的分子结构式如下:

[0017][0018]

其合成方法如下:在装有搅拌器、冷凝管和滴液漏斗的三口烧瓶中,通氮气条件下加入二乙烯基四甲基二硅氮烷,1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物,缓慢滴加三甲氧基氢硅烷,滴加结束后升温至50-70℃,保持温度反应2-4小时,反应结束后减压蒸馏得到封端剂;

[0019]

所述二乙烯基四甲基二硅氮烷、1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物和三甲氧基氢硅烷的质量比为100:0.5-4:130-150。

[0020]

进一步的,所述封端催化剂为三氟甲磺酸。

[0021]

进一步的,所述二甲基硅油的分子结构式为(ch3)3sio[(ch3)2sio]nsi(ch3)3,n=50~230。

[0022]

进一步的,所述补强填料为气相白炭黑、沉淀白炭黑、碳酸钙、滑石粉、氧化铝、硅微粉、白刚玉中至少一种或几种的组合。

[0023]

进一步的,所述交联剂为甲基三甲氧基硅烷、乙烯基三甲氧基硅烷、正硅酸甲酯、正硅酸乙酯以及上述交联剂的部分水解物中至少一种或几种的组合。

[0024]

进一步的,所述硅烷偶联剂为氨基类硅烷偶联剂、γ-缩水甘油醚氧丙基三甲氧基硅烷、巯基类硅烷偶联剂、异氰酸酯类硅烷偶联剂中的一种或多种偶联剂的反应物。

[0025]

进一步的,所述湿气固化催化剂为有机钛催化剂及其螯合物,如四叔戊基钛酸酯、四叔丁基钛酸酯、四异丁基钛酸酯、四异丙基钛酸酯、双(乙酰乙酸乙酯)钛酸二异丙酯中至少一种。

[0026]

进一步的,所述脱醇型室温硫化硅橡胶密封剂的制备方法为:n2保护下将上述配比的a、b、c组分加入反应釜中,室温下搅拌10-30min,然后在-0.09~-0.1mpa真空条件下搅拌10-20分钟除去小分子,加入d、e组分,在-0.09~-0.1mpa真空条件下搅拌25-35分钟混合均匀后,依次加入f、g、h组分,在-0.09~-0.1mpa真空条件下分别搅拌25-35分钟至均匀无气泡。

[0027]

与现有技术相比,本发明的有益效果是:

[0028]

(1)本发明针对脱醇型室温硫化硅橡胶密封剂耐高温高湿性能和储存性能差的问题,提供一种脱醇型室温硫化硅橡胶密封剂及其制备方法,本发明将羟基封端聚二甲基硅

氧烷封端,生成端基为三烷氧基硅亚乙基的聚二甲基硅氧烷作为基体树脂,与通常使用的羟基封端聚二甲基硅氧烷树脂相比,三烷氧基硅亚乙基的亚乙基基团不仅可以降低密封剂在高温高湿下的水解性,使密封剂获得良好的耐高温高湿老化性能,还可以提高密封剂的储存性能,消除密封剂制备过程中由于“粘度高峰”导致的工艺问题。本发明采用新型的高活性封端剂和催化剂进行封端,使封端反应可在室温下快速充分进行,不仅简化了封端工艺和制胶流程,而且由于反应程度高,残留硅羟基含量低,使密封剂获得优异的耐老化性能和储存性能。

[0029]

(2)而且,本发明脱醇型室温硫化硅橡胶密封剂制备工艺简单,常温下即可快速完成反应。本发明制备的脱醇型室温硫化硅橡胶密封剂具有优异的耐高温高湿性能和良好储存性能且制备工艺简单等特点,可更好应用于电子、光伏、家电、汽车等行业的密封与粘接。

具体实施方式

[0030]

为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

[0031]

本发明实施例所用的实验方法如无特殊说明,均为常规方法。

[0032]

本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0033]

本发明实施例1-4以及对比例2使用封端剂的制备:在装有搅拌器、冷凝管和滴液漏斗的三口烧瓶中,通氮气条件下加入二乙烯基四甲基二硅氮烷100g,1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物1.5g,缓慢滴加三甲氧基氢硅烷,滴加量为145g,滴加结束后升温至65℃,保持温度反应3小时,反应结束后减压蒸馏得到封端剂。

[0034]

实施例1

[0035]

选用粘度为20000mpa.s的α,ω-二羟基聚二甲基硅氧烷,粘度为100mpa.s的二甲基硅油,组份比例如下:

[0036]

a.α,ω-二羟基聚二甲基硅氧烷100份

[0037]

b.封端剂1.3份

[0038]

c.三氟甲磺酸0.03份

[0039]

d.二甲基硅油15份

[0040]

e.碳酸钙120份

[0041]

f.甲基三甲氧基硅烷4.5份

[0042]

g.γ-氨丙基三乙氧基硅烷2份

[0043]

h.双(乙酰乙酸乙酯)钛酸二异丙酯3份

[0044]

通n2保护下将上述粘度和份数的a、b、c组分加入反应釜中,室温下搅拌15min,然后在-0.09~-0.1mpa真空条件下搅拌10分钟除去小分子,加入d、e组分,在-0.09~-0.1mpa真空条件下搅拌30分钟混合均匀后,依次加入f、g、h组分,在-0.09~-0.1mpa真空条件下分别搅拌30分钟至均匀无气泡,制得脱醇型室温硫化硅橡胶密封剂。

[0045]

实施例2

[0046]

选用粘度为6000mpa.s的α,ω-二羟基聚二甲基硅氧烷,粘度为500mpa.s的二甲基硅油,组份比例如下:

[0047]

a.α,ω-二羟基聚二甲基硅氧烷100份

[0048]

b.封端剂1.8份

[0049]

c.三氟甲磺酸0.05份

[0050]

d.二甲基硅油10份

[0051]

e.碳酸钙100份,气相白炭黑12份

[0052]

f.乙烯基三甲氧基硅烷4份

[0053]

g.γ-氨乙基氨丙基三甲氧基硅烷0.8份

[0054]

h.四异丙基钛酸酯0.8份

[0055]

通n2保护下将上述粘度和份数的a、b、c组分加入反应釜中,室温下搅拌18min,然后在-0.09~-0.1mpa真空条件下搅拌10分钟除去小分子,加入d、e组分,在-0.09~-0.1mpa真空条件下搅拌30分钟混合均匀后,依次加入f、g、h组分,在-0.09~-0.1mpa真空条件下分别搅拌30分钟至均匀无气泡,制得脱醇型室温硫化硅橡胶密封剂。

[0056]

实施例3

[0057]

与实施例1主要区别在于组分比例不同。

[0058]

a.α,ω-二羟基聚二甲基硅氧烷100份

[0059]

b.封端剂0.5份

[0060]

c.三氟甲磺酸0.1份

[0061]

d.二甲基硅油10份

[0062]

e.碳酸钙100份

[0063]

f.甲基三甲氧基硅烷3份

[0064]

g.γ-氨丙基三乙氧基硅烷0.5份

[0065]

h.双(乙酰乙酸乙酯)钛酸二异丙酯5份。

[0066]

实施例4

[0067]

与实施例1主要区别在于组分比例不同。

[0068]

a.α,ω-二羟基聚二甲基硅氧烷100份

[0069]

b.封端剂4份

[0070]

c.三氟甲磺酸0.01份

[0071]

d.二甲基硅油30份

[0072]

e.碳酸钙150份

[0073]

f.甲基三甲氧基硅烷8份

[0074]

g.γ-氨丙基三乙氧基硅烷3份

[0075]

h.双(乙酰乙酸乙酯)钛酸二异丙酯1份。

[0076]

对比例1

[0077]

该对比例没有加入封端剂、封端催化剂。选用粘度为6000mpa.s的α,ω-二羟基聚二甲基硅氧烷,粘度为500mpa.s的二甲基硅油,组份比例如下:

[0078]

a.α,ω-二羟基聚二甲基硅氧烷100份

[0079]

b.二甲基硅油15份

[0080]

c.碳酸钙100份,气相白炭黑12份

[0081]

d.乙烯基三甲氧基硅烷4份

[0082]

e.γ-氨丙基三乙氧基硅烷2份

[0083]

f.双(乙酰乙酸乙酯)钛酸二异丙酯4份

[0084]

将上述粘度和份数的a、b、c组分加入反应釜中在-0.09~-0.1mpa真空条件下搅拌30分钟混合均匀后,依次加入d、e、f组分,在-0.09~-0.1mpa真空条件下分别搅拌30分钟至均匀无气泡。

[0085]

对比例2

[0086]

与实施例1主要区别在于,该对比例没有加入封端催化剂。

[0087]

a.α,ω-二羟基聚二甲基硅氧烷100份

[0088]

b.封端剂1.3份

[0089]

c.二甲基硅油15份

[0090]

d.碳酸钙120份

[0091]

e.甲基三甲氧基硅烷4.5份

[0092]

f.γ-氨丙基三乙氧基硅烷2份

[0093]

g.双(乙酰乙酸乙酯)钛酸二异丙酯3份

[0094]

通n2保护下将上述粘度和份数的a、b组分加入反应釜中,室温下搅拌18min,然后在-0.09~-0.1mpa真空条件下搅拌10分钟除去小分子,加入c、d组分,在-0.09~-0.1mpa真空条件下搅拌30分钟混合均匀后,依次加入e、f、g组分,在-0.09~-0.1mpa真空条件下分别搅拌30分钟至均匀无气泡。

[0095]

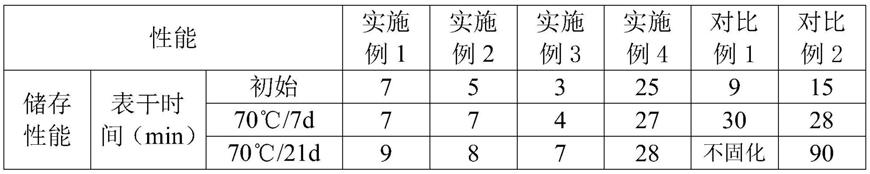

将实施例与对比例制得的脱醇型室温硫化硅橡胶密封胶测试耐高温高湿性能,结果如下表所示。

[0096]

其中,拉伸强度和断裂伸长率按gb/t 528-2009进行;表干时间按gb/t 13477.5-2002进行;双85湿热老化测试条件为85℃,85%rh;pct老化测试按jesd22-a102-c-2000进行,测试条件为121℃,100%rh,2atm;hast老化测试按gb/t 2423.40-2013进行,测试条件为130℃,85%rh,2atm。

[0097][0098][0099]

由上表可看出,实施例1-4在进行双85-1000h、pct-336h和hast-96h加速老化后,其拉伸强度与老化前相差不大,耐高温高湿性能优异,而对比例1-2加速老化后性能下降幅度很大,尤其是pct和hast老化后,基本没有强度。同时,实施例1-4的储存性能良好,70℃加速储存前后的表干时间和拉伸强度变化不大,而对比例1在70℃/21d的加速储存后无法固化,对比例2在70℃加速储存后表干时间和拉伸强度均明显下降。

[0100]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。