1.本发明涉及自粘带技术领域,更具体地说,它涉及一种高自粘性的硅橡胶自粘带及其制备方法。

背景技术:

2.自粘带是一种新型的密封绝缘材料,使用时,撕去卷覆在自粘带层间的隔离膜,将自粘带拉伸至一定程度缠绕在被保护的物体上,一段时间后,自粘带层间融为一体,起到密封、防水和绝缘等作用,被广泛应用于高压线缆、开关柜、电器的绝缘防护和防火电缆包覆等。

3.硅橡胶具有卓越的耐候性能、优异的耐高低温性能、优良的电绝缘性能,但其本身不具备自粘性。根据文献检索和调研发现,在硅橡胶中加入增粘剂后,硅橡胶会表现出一定的自粘性。市面上常用的增粘剂为硼酸、硼酸酯以及一系列硼化物,通过加入硅橡胶中进行混炼再挤出热硫化成型,该方法制备的自粘带具有一定的自粘性。但是,随着硅橡胶自粘带在户外绝缘防护领域的使用推广,普通的硅橡胶自粘带还存在自粘性不足以及加入阻燃剂后自粘性降低的问题,因此,急需一种具有v-0级阻燃等级,且能在高紫外线下使用的高自粘性硅橡胶自粘带。

技术实现要素:

4.本发明的目的是提供一种高自粘性的硅橡胶自粘带及其制备方法,解决自粘带自粘性不足,加入阻燃剂自粘性降低的问题,同时提供能在高紫外线下使用的自粘带。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种高自粘性的硅橡胶自粘带,以重量份计,其原料包括:甲基乙烯基硅橡胶100份、增粘剂2-8份、结构控制剂8-24份、纳米增强剂30-50份、阻燃剂为15-45份、热硫化剂1-2份、光引发剂0.5-2份。

7.进一步,所述甲基乙烯基硅橡胶的平均摩尔质量为50万-90万g/mol,乙烯基摩尔分数为0.05%或0.15%。

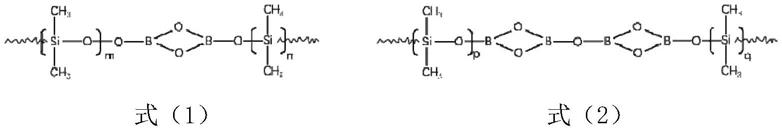

8.进一步,所述的增粘剂为含硼聚硅氧烷的混合物,结构式分别如式(1)和式(2)所示:

[0009][0010]

其中,在式(1)中,m+n为10-70的整数,在式(2)中,p+q为10-70的整数。该含硼聚硅氧烷混合物具有低分子量和直链型特性,当增粘剂分子量相对于硅橡胶较小,且直链型分子链在硅橡胶内受到的摩擦阻力较小时,有利于增粘剂分子扩散迁移至自粘带表面,再通过分子链中si—o键的o原子与b原子之间的电子桥作用,形成物理交联,提高了自粘带的自

粘性。在实际探究过程中,所有文献中自粘带的增粘剂基本都是含硼化合物,但大多只对其中的b含量进行探究,未考虑到自粘带表面的b含量分布对自粘带自粘性的影响。

[0011]

进一步,所述结构控制剂为羟基硅油、二苯基硅二醇、六甲基二硅氮烷中的一种或几种。

[0012]

进一步,所述纳米增强剂为气相法白炭黑或沉淀法白炭黑。

[0013]

进一步,所述阻燃剂由包括以下按重量份计量的原料组成:10-30份三氧化二锑,20-60份十溴二苯乙烷。

[0014]

进一步,所述的热硫化剂为过氧化二(2,4-二氯苯甲酰)、过氧化二苯甲酰、过氧化二(4-甲基苯甲酰)、过氧化苯甲酸叔丁酯中的一种或几种。

[0015]

进一步,所述光引发剂为2-羟基-2-甲基-1-苯基-1-丙酮(1173)、2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(819)中的一种或几种。由于光引发剂分解温度高于热固化温度,同时自粘带使用时进行拉伸会减薄厚度,若热固化未完全交联,光固化会使自粘带使用时进一步交联,所以在户外紫外线下的光固化效果更好。

[0016]

一种高自粘性的硅橡胶自粘带的制备方法,包括以下步骤:

[0017]

(1)将甲基乙烯基硅橡胶、结构控制剂和增粘剂一起投入到70℃捏合机中进行搅拌,恒温1h后,升温至160℃,待温度达到后再恒温搅拌2h,得到改性硅橡胶;

[0018]

(2)将改性硅橡胶投入捏合机中,再将纳米增强剂、结构控制剂和阻燃剂向捏合机中投入进行搅拌,待混合均匀后,160℃抽真空2h,出料得到硅橡胶自粘胶;

[0019]

(3)将硅橡胶自粘胶、热硫化剂、光引发剂在开炼机上混合,混匀后得到硅橡胶混炼胶;

[0020]

(4)将硅橡胶混炼胶进行挤出机挤出,经过160℃烘道硫化成型,得到硅橡胶自粘带;

[0021]

(5)将硅橡胶自粘带拉伸缠绕在被保护的物体上,在室外自然环境中进行光固化,实现自粘带分子链间的化学交联。

[0022]

本方案的优点在于:(1)在配方上,增粘剂由于其低分子量、直链型特性,有利于b原子向自粘带表面迁移,根据分子链之间si—o—b结构的电子桥作用,本发明自粘带的自粘性优于普通硅橡胶自粘带的自粘性;在工艺上,采用热-光双重固化的制备工艺,在自粘带拉伸缠绕的停放期间内,自粘带层间呈现为更薄的膜状,此时在室外自然环境中进行光固化,使热固化未完全交联的自粘带分子链交联,进一步提升自粘带层与层间的自粘性。(2)本发明制备的硅橡胶自粘带具有v-0级阻燃效果、高自粘性,满足户外绝缘防护领域中的强紫外环境使用要求。

具体实施方式

[0023]

实施例1

[0024]

(1)将100份甲基乙烯基硅橡胶、6份羟基硅油和4份增粘剂一起投入到70℃的捏合机中进行搅拌,恒温1h后,升温至160℃,待温度达到后再恒温搅拌2h,得到改性硅橡胶。

[0025]

(2)将改性硅橡胶投入捏合机中,再将40份白炭黑v15、6份羟基硅油、15份三氧化二锑和30份十溴二苯乙烷投入捏合机中进行搅拌,待混合均匀无多余粉料后,160℃抽真空

2h,出料得到硅橡胶自粘胶。

[0026]

(3)将硅橡胶自粘胶、1份热硫化剂双24、1份光引发剂1173在开炼机上混合,混匀后得到硅橡胶混炼胶。

[0027]

(4)将硅橡胶混炼胶进行挤出机挤出,经过160℃烘道硫化成型,得到硅橡胶自粘带。

[0028]

(5)将硅橡胶自粘带拉伸缠绕在被保护的物体上,在室外自然环境中进行光固化。

[0029]

实施例1所称增粘剂为自制增粘剂。

[0030]

实施例2-8与实施例1制备工艺相同,区别在于各组分用料及含量不同,具体如表1所示。

[0031][0032]

表1

[0033]

对比例1-5

[0034]

对比例1-5与实施例1制备工艺基本相同,区别在于各组分用料及含量不同,具体如表2所示。

[0035][0036]

表2

[0037]

对比例1与实施例1的区别在于:将自制增粘剂替换为普通增粘剂-硼酸,实施例1中自制增粘剂的用量与对比例1中普通增粘剂的用量差距较大,具体原因如下:在不同增粘剂中,其中的b原子浓度才是影响自粘性的关键因素,在本发明中,分子链之间si—o—b结构的电子桥作用是产生自粘性的原因;所以,在b原子浓度差距不大的基础上,自制增粘剂、普通增粘剂的溶液浓度、分子结构相差较大,所以用量明显不同。

[0038]

对比例2与实施例1的区别在于:不添加光引发剂。对比例3与实施例1的区别在于:不添加增粘剂。对比例4与实施例1的区别在于:不添加光引发剂和增粘剂。对比例5与对比例1的区别在于:不添加光引发剂。

[0039]

对比例6

[0040]

对比例6选用市售硅橡胶自粘带,选自长春中科应化特种材料有限公司的hb1522型号硅橡胶自粘带。

[0041]

将实施例1-8和对比例1-6所得的自粘带做产品性能测试,测试结果见表3和表4。

[0042][0043][0044]

表3

[0045]

结论:由表3可知,实施例1和实施例2分别采用不同乙烯基含量的甲基乙烯基硅橡胶vmq或通过其复配来制备硅橡胶自粘带,硅橡胶自粘带的自粘力值分别为9.1n/cm和

8.6n/cm,证明本发明得到的硅橡胶自粘带的自粘性均较好且相近。此外,阻燃等级都可达v-0级,不同乙烯基含量vmq复配后的硅橡胶自粘带具有更好的力学性能。

[0046]

与实施例1相比,实施例3采用白炭黑lm150作为纳米增强剂来制备硅橡胶自粘带,硅橡胶自粘带的自粘力值较高且相近,此外,阻燃等级都可达v-0级,力学性能相近。

[0047]

对比实施例4、实施例1和实施例5,分别采用30份、40份和50份的白炭黑v15来制备硅橡胶自粘带,40份白炭黑填充量的硅橡胶自粘带的自粘力值稍高,力学性能较好。

[0048]

对比实施例6、实施例1、实施例7和实施例8,分别采用2份、4份、6份和8份自制增粘剂来制备硅橡胶自粘带,随着自制增粘剂用量增加,硅橡胶自粘带的自粘性和力学性能先提高后降低,其中,当自制增粘剂为4份时,硅橡胶自粘带的自粘效果最好。

[0049][0050][0051]

表4

[0052]

结论:与实施例1使用自制增粘剂相比,对比例1使用硼酸作为增粘剂,当都使用热-光双重固化工艺时,采用自制增粘剂所制备的硅橡胶自粘带的自粘力明显优于采用硼酸所制备的硅橡胶自粘带。

[0053]

与对比例1相比,对比例5使用硼酸作为增粘剂,未加入光引发剂,因此未进行热-光双重固化工艺,其所制备的硅橡胶自粘带的自粘力稍低于采用热-光双重固化的硅橡胶自粘带。

[0054]

与实施例1加入自制增粘剂和光引发剂相比,对比例2未加入光引发剂,从实施例1和对比例2制备的硅橡胶自粘带的性能数据可以看出,未进行光固化工艺的硅橡胶自粘带的自粘力值低于采用热-光双重固化的硅橡胶自粘带。说明光固化工艺增加了自粘带分子间的化学交联,提升了硅橡胶自粘带的自粘性。

[0055]

与实施例1加入自制增粘剂和光引发剂相比,对比例3未加入自制增粘剂,从实施例1和对比例3制备的硅橡胶自粘带的性能数据可以看出,未使用自制增粘剂所制备的硅橡胶自粘带,其自粘力值显著低于使用自制增粘剂所制备的硅橡胶自粘带。此外,由于未加入自制增粘剂,对比例3在进行将硅橡胶自粘带拉伸缠绕在被保护的物体上这一操作时,无法

通过自身的自粘力进行完全固定进而光固化,因此其自粘力测试结果存在一定的偏差。

[0056]

与实施例1加入自制增粘剂和光引发剂相比,对比例4既未加入自制增粘剂,又未加入光引发剂,在进行将硅橡胶自粘带拉伸缠绕在被保护的物体上这一操作时,对比例4的硅橡胶自粘带无法固定,所测得的自粘力值无参考意义。

[0057]

与对比例2使用自制增粘剂制备硅橡胶自粘带相比,对比例6为普通市售硅橡胶自粘带,对比其性能数据可以看出,采用自制增粘剂所制备的硅橡胶自粘带的自粘力优于市售硅橡胶自粘带,此外,与实施例1加入自制增粘剂和光引发剂相比,自制增粘剂所制备的硅橡胶自粘带的自粘力明显优于市售硅橡胶自粘带。

[0058]

对比实施例1和对比例1-6,说明使用自制增粘剂和采用热-光双重固化的制备工艺,能在保持力学性能和阻燃等级的条件下,显著提升硅橡胶自粘带的自粘性。

[0059]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。