1.本发明涉及待涂覆在三价铬电镀表面上的底涂层涂料组合物(也称为底漆涂料组合物)。

背景技术:

2.通常,汽车部件镀有六价铬以赋予美观的外观。然而,六价铬容易由于除雪盐而被腐蚀,因此存在这样的问题,即镀有六价铬的部件的外观由于除雪盐而变色。因此,在汽车部件工业中,使用三价铬代替六价铬电镀塑料材料。三价铬镀层在抗除雪盐的物理性质(例如,外观稳定性)方面优于六价铬镀层,并且可以在汽车部件中实现奢华且深色的镜像。为了保护三价铬电镀表面并且进一步改善表面的外观,通常在待电镀的表面上涂覆涂层材料。

3.然而,当涂装用于六价铬电镀表面的典型的底涂层涂料时,三价铬电镀表面对涂膜具有差的粘合性,并且涂膜的物理性质如耐水性、耐候性、与高压洗车的相容性、耐崩裂性等也是差的。因此,需要开发当涂覆在三价铬电镀表面上时能够形成具有优异的物理性质如粘合性、耐水性、耐候性、与高压洗车的相容性以及耐崩裂性的涂膜的底涂层涂料。

4.具体而言,第1,463,179号韩国专利(专利文献1)公开了双组分涂料组合物,其一次涂装于镀铬表面,并且其包含多元醇树脂、着色颜料、体质颜料、流平剂、反应促进剂、紫外线吸收剂、紫外线稳定剂和溶剂。然而,专利文献1的涂料组合物的局限性在于所制造的涂膜的耐水性差。

5.因此,需要研究并且开发当涂覆在三价铬电镀表面上时能够形成各种物理性质如粘合性、耐水性、耐候性、与高压洗车的相容性、耐崩裂性等均优异的涂膜的底涂层涂料组合物。

技术实现要素:

6.技术问题

7.因此,本发明提供了当涂覆在三价铬电镀表面上时能够形成各种物理性质如粘合性、耐水性、耐候性、与高压洗车的相容性、耐崩裂性等均优异的涂膜的底涂层涂料组合物。

8.技术方案

9.本发明提供了底涂层涂料组合物,其包含酸改性的基于聚酯的树脂、颜料和溶剂。

10.有益效果

11.三价铬电镀表面具有非常低的表面粗糙度,并且因此,其局限性在于其对涂膜的粘合性明显不足。同时,当将根据本发明的底涂层涂料组合物涂覆在三价铬电镀表面上时,底涂层涂料组合物中的酸改性的基于聚酯的树脂腐蚀电镀表面,从而增加电镀表面的比表面积,并且由于比表面积的增加,所制造的涂膜与电镀表面之间的粘合性增加,使得可以形成各种物理性质如耐水性、耐候性、耐高压洗涤性、耐崩裂性等均优异的涂膜。因此,根据本发明的底涂层涂料组合物可以用于涂装镀有三价铬的汽车部件(例如,散热器格栅、门把

手、方向盘、中央挡板、变速箱等)。

12.用于进行本发明的最佳模式

13.在下文,将详细地描述本发明。

14.本文使用的“数均分子量(mn)”通过本领域已知的典型方法测量,并且可以通过例如凝胶渗透色谱(gpc)方法测量。此外,“玻璃化转变温度(tg)”通过本领域已知的典型方法测量,并且可以通过例如差示扫描量热法(dsc)测量。此外,诸如“酸值(av)”和“羟值”的官能团值可以通过本领域熟知的方法测量,并且可以表示成通过例如滴定法测量的值。

15.此外,本文使用的术语“重量份”意指原材料组分之间的重量比。

16.底涂层涂料组合物

17.根据本发明的底涂层涂料组合物包含酸改性的基于聚酯的树脂、颜料和溶剂。

18.酸改性的基于聚酯的树脂

19.酸改性的基于聚酯的树脂用于提高涂膜的粘合性、与高压洗车的相容性、耐崩裂性等。

20.酸改性的基于聚酯的树脂可以是用选自有机酸和无机酸中的一种或多种酸改性的基于聚酯的树脂。具体地,酸改性的基于聚酯的树脂可以是用无机酸改性的基于聚酯的树脂。

21.此外,无机酸可以包括例如选自硫酸、硝酸、磷酸和碳酸中的一种或多种。具体地,无机酸可以包括例如选自硫酸、硝酸和磷酸中的一种或多种。

22.有机酸可以包括例如选自甲酸、乙酸、草酸和脂肪酸中的一种或多种。具体地,有机酸可以是甲酸、乙酸、草酸或具有1个至2个碳原子的脂肪酸。

23.此外,酸改性的基于聚酯的树脂可以通过使多官能醇与酸化合物反应,然后用酸改性来制备。例如,酸改性的基于聚酯的树脂可以通过进行反应使得多官能醇的羟基基团和酸化合物的羧基基团之间的当量比为1.02:1至1.10:1,然后用酸改性来制备。此时,反应可以在200℃至250℃,或210℃至230℃下进行。

24.基于100重量份的酸改性的基于聚酯的树脂,酸改性的基于聚酯的树脂的酸含量可以是1重量份至5重量份或1.5重量份至3.7重量份。当酸改性的基于聚酯的树脂的酸含量在上述范围外时,涂膜的粘合性和耐水性降低并且不发生树脂的聚合,因此可能存在涂料的总体物理性质,特别是颜色变色的问题。

25.此外,多官能醇可以包含例如2个至4个羟基基团。例如,多官能醇可以包括选自新戊二醇、三羟甲基丙烷、乙二醇、季戊四醇、己二醇、丁基乙基丙二醇(bepd)和环己烷二甲醇(chdm)中的一种或多种。此外,酸化合物可以包括例如选自马来酸酐、间苯二甲酸、对苯二甲酸、六氢邻苯二甲酸、环己烷二甲酸(chda)和己二酸中的一种或多种。

26.酸改性的基于聚酯的树脂可以具有5mgkoh/g至30mgkoh/g或10mgkoh/g至20mgkoh/g的酸值(av)。当酸改性的基于聚酯的树脂的酸值在上述范围外时,组合物的固化反应被延迟,使得涂膜的硬度和外观可能降低。

27.此外,酸改性的基于聚酯的树脂可以具有5,000g/mol至15,000g/mol或7,000g/mol至12,000g/mol的数均分子量(mn)。当酸改性的聚酯树脂的数均分子量在上述范围内时,存在这样的效果:所制造的涂膜的耐崩裂性优异,并且当酸改性的聚酯树脂的数均分子量在上述范围外时,所制造的涂膜的耐崩裂性和耐水性可能降低。

28.酸改性的基于聚酯的树脂可以具有10聚酯至50℃或20℃至40℃的玻璃化转变温度(tg)。当酸改性的基于聚酯的树脂的玻璃化转变温度在上述范围内时,可以改善组合物的可加工性和所制造的涂膜的耐水性,并且当玻璃化转变温度在上述范围外时,所制造的涂膜的耐候性可能降低。

29.此外,酸改性的基于聚酯的树脂在25℃下可以具有100至3,000cps或500至2,500cps的粘度。当酸改性的基于聚酯的树脂的在25℃下的粘度在上述范围内时,可以改善所制造的涂膜的粘合性和耐崩裂性,并且当粘度在上述范围外时,所制造的涂膜的耐崩裂性可能降低。

30.基于3重量份至25重量份的颜料,组合物中包含的酸改性的基于聚酯的树脂的量可以是40重量份至55重量份。例如,基于3重量份至25重量份的颜料,组合物中包含的酸改性的基于聚酯的树脂的量可以是45重量份至53重量份。当酸改性的基于聚酯的树脂的含量在上述范围内时,所制造的涂膜的外观、耐水性、耐热循环性、耐酸性、耐碱性等均优异。

31.颜料

32.颜料用于对所制造的涂膜赋予颜色或增加强度。

33.颜料可以是例如着色颜料、体质颜料或其混合物。

34.着色颜料用于确保不透明性,并且赋予涂膜颜色。此时,着色颜料可以是黑色颜料、白色颜料或其混合物。着色颜料可以包括蓝色、红色、黄色、紫色等的颜料。

35.此外,基于40重量份至55重量份的酸改性的基于聚酯的树脂,组合物中包含的着色颜料的量可以是1重量份至15重量份或4重量份至12重量份。当着色颜料的含量在上述范围外时,所制造的涂膜的不透明性可能降低,或者涂料的经济可行性可能降低。

36.此时,作为黑色颜料,可以使用通常已知的任何黑色颜料,而没有特别限制,并且例如可以使用炭黑、石墨、氧化铁或其混合物。

37.此外,基于40重量份至55重量份的酸改性的基于聚酯的树脂,组合物中包含的黑色颜料的量可以是0.1重量份至5重量份或0.5重量份至3重量份。当黑色颜料的含量小于0.1重量份时,可能难以赋予涂膜所需的颜色,并且当大于5重量份时,涂膜的外观可能变差,或者由于与添加的量相比待实现的效果不显著,所以底涂层涂料组合物的经济可行性可能降低。

38.作为白色颜料,可以使用通常已知的任何白色颜料,而没有特别限制,并且例如可以使用二氧化钛等。

39.此外,基于40重量份至55重量份的酸改性的基于聚酯的树脂,组合物中包含的白色颜料的量可以是1重量份至10重量份或4重量份至9重量份。当白色颜料的含量小于1重量份时,可能难以赋予涂膜所需的颜色,或者涂膜的耐水性可能降低,并且当大于10重量份时,涂膜的耐崩裂性和与高压洗车的相容性可能降低。

40.体质颜料用于增加所制造的涂膜的强度。作为体质颜料,可以使用通常称为体质颜料的任何组分,而没有特别限制,并且可以使用例如滑石、碳酸钙、硫酸钡、硅酸钙、二氧化硅或其混合物。

41.此外,基于40重量份至55重量份的酸改性的基于聚酯的树脂,组合物中包含的体质颜料的量可以是1重量份至10重量份或4重量份至9重量份。当体质颜料的含量小于1重量份时,涂膜的强度可能降低,并且当大于10重量份时,涂膜的耐崩裂性和与高压洗车的相容

性可能降低。

42.基于40重量份至55重量份的酸改性的基于聚酯的树脂,颜料可以是3重量份至25重量份或9重量份至20重量份。当颜料的含量小于3重量份时,涂膜的外观可能变差或者其强度可能降低,并且当大于25重量份时,涂膜的耐崩裂性和与高压洗车的相容性可能降低。

43.溶剂

44.溶剂用于增加底涂层涂料组合物的粘度和分散性并且确保可加工性。此时,溶剂可以是例如基于芳烃的溶剂或基于醚的溶剂。

45.基于芳烃的溶剂可以是例如二甲苯、甲苯或其混合物。此外,基于芳烃的溶剂的市售产品的实例可以包括kocosol#100、kocosol#150等。

46.此外,基于醚的溶剂可以是例如二正丁基醚、二异丁基醚、二仲丁基醚、二正戊基醚、二异戊基醚、二仲戊基醚、二叔戊基醚、二正己基醚、甲基环戊基醚、甲基环己基醚、甲基苯基醚、甲基苄基醚、乙基环戊基醚、乙基环己基醚、乙基苯基醚、乙基苄基醚或其混合物。

47.基于40重量份至55重量份的酸改性的基于聚酯的树脂,组合物中包含的溶剂的量可以是25重量份至40重量份或30重量份至38重量份。当溶剂的含量小于25重量份时,可能难以控制底涂层涂料组合物的粘度或其分散性可能降低,并且当大于40重量份时,涂膜的外观可能变差或涂膜的形成可能花费长时间。

48.添加剂

49.根据本发明的底涂层涂料组合物可以进一步包含选自分散剂、增稠剂和固化促进剂中的一种或多种添加剂。

50.此时,分散剂用于提高底涂层涂料组合物的分散性。作为分散剂,可以使用通常被称为分散剂的任何组分,而没有特别限制,并且可以使用例如改性聚氨酯、聚羧酸聚酯、烷基铵盐化合物、丙烯酸类化合物、基于聚酯的化合物或其混合物。

51.基于40重量份至55重量份的酸改性的基于聚酯的树脂,组合物中包含的分散剂的量可以是0.1重量份至2重量份或1重量份至2重量份。当分散剂的含量小于0.1重量份时,底涂层涂料组合物的分散性可能降低,并且当大于2重量份时,涂膜的与高压洗车的相容性和耐崩裂性可能降低。

52.增稠剂用于控制底涂层涂料组合物的粘度。作为增稠剂,可以使用通常称为增稠剂的任何组分,而没有特别限制,并且可以使用例如煅制的二氧化硅、有机粘土、二氧化硅、蜡、尿素或其混合物。

53.基于40重量份至55重量份的酸改性的基于聚酯的树脂,组合物中包含的增稠剂的量可以是0.1重量份至2重量份或1重量份至2重量份。当增稠剂的含量小于0.1重量份时,可能难以控制底涂层涂料组合物的粘度,并且当大于2重量份时,由于底涂层涂料组合物的高粘度,涂层可加工性可能降低或所制造的涂膜的外观可能变差。

54.固化促进剂用于增加底涂层涂料组合物的固化反应性。作为固化促进剂,可以使用通常被称为固化促进剂的任何组分,而没有特别限制,并且可以使用例如二月桂酸二丁基锡、二月桂酸二辛基锡、双(乙酰丙酮)二丁基锡、氧化二丁基锡、马来酸二丁基锡、辛酸二丁基锡、二马来酸二丁基锡或其混合物。

55.此外,基于40重量份至55重量份的酸改性的基于聚酯的树脂,组合物中包含的固化促进剂的量可以是0.1重量份至5重量份或1重量份至3重量份。当固化促进剂的含量小于

0.1重量份时,可能难以获得增加固化反应性的效果,并且当大于5重量份时,可能过度增加固化反应性,使得难以确保涂层可加工性和适用期。

56.固化剂部分

57.除了以上描述的底涂层主要部分之外,根据本发明的底涂层涂料组合物还可以包含以下将描述的底涂层固化剂部分。

58.底涂层固化剂部分可以包括异氰酸酯树脂。此时,底涂层固化剂部分通过与底涂层主要部分中的组分进行交联反应来固化底涂层涂料组合物。具体地,底涂层固化剂部分可以通过使异氰酸酯树脂的异氰酸酯基团与底涂层主要部分中的组分的羟基基团反应,从而形成氨基甲酸酯键来固化底涂层涂料组合物。

59.此外,作为异氰酸酯树脂,可以使用可用作涂料用固化剂的任何典型的异氰酸酯树脂,而没有特别限制。例如,异氰酸酯树脂可以是具有优异的耐黄化性和耐候性的基于六亚甲基二异氰酸酯(hmdi)的树脂,例如,hmdi缩二脲类型。

60.底涂层涂料组合物可以包括重量比为10至25:1或重量比为15至20:1的底涂层主要部分和底涂层固化剂部分。

61.如以上描述的根据本发明的底涂层组合物当涂覆在三价铬电镀表面上时可以形成各种物理性质如粘合性、耐水性、耐候性、与高压洗车的相容性、耐崩裂性等均优异的涂膜。因此,根据本发明的底涂层涂料组合物可以用于涂装镀有三价铬的汽车部件(例如,散热器格栅、门把手、方向盘、中央挡板、变速箱等)。

62.用于实施本发明的方式

63.在下文,将参考实施例更详细地描述本发明。然而,以下实施例仅是本发明的例示,并且不旨在限制本发明的范围。

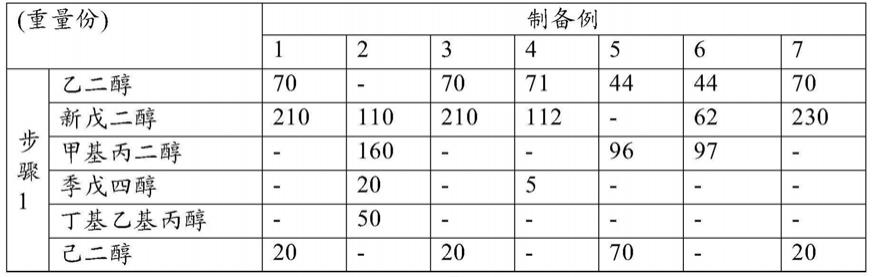

64.制备例1至制备例7.酸改性的基于聚酯的树脂的制备

65.将表1中公开的步骤1单体放入四颈圆底烧瓶中,并且安装氮气管、填充柱、h型分离管、搅拌器、温度计和加热器。然后,以每小时20℃的速率将温度升高至230℃,并且然后将升高的温度保持3小时以获得中间反应物。然后,向中间反应物中添加回流溶剂二甲苯(xl),并且然后在230℃下回流以增加中间反应物的分子量。在反应期间,引入步骤2单体并且反应,然后冷却至室温,并且向混合物中添加重量比为50:50的甲苯和环己酮并且稀释成在25℃下的粘度为900cps,以获得聚酯树脂。

66.[表1]

[0067]

[0068][0069]

制备例8.未改性的基于聚酯的树脂

[0070]

以与实施例1中相同的方式获得未改性的基于聚酯的树脂,但使用乙二醇(35g)、新戊二醇(30g)、丁基乙基丙二醇(290g)、己二醇(35g)、对苯二甲酸(140g)、间苯二甲酸(90g)、邻苯二甲酸酐(40g)、己二酸(160g)和锡催化剂(0.5g)作为原材料,并且在反应期间不引入磷酸。

[0071]

所制备的聚酯树脂的酸值(av)为5mgkoh/g,数均分子量(mn)为8,500g/mol,并且玻璃化转变温度(tg)为25℃。

[0072]

实施例1至实施例11以及比较例1至比较例4.底涂层主要部分的制备

[0073]

使用表2和表3中公开的各组分的含量,将聚酯树脂、白色颜料、黑色颜料、体质颜料、分散剂和增稠剂置于容器中,并且使用搅拌器以低速混合。然后,使用环磨分散机进行分散,直到达到20的各的分散粒度。然后,当分散粒度达到20到度时,将混合物转移到另一容器中,添加固化促进剂、溶剂1和溶剂2,并且然后搅拌30分钟以制备底涂层主要部分。

[0074]

[表2]

[0075]

[0076][0077]

[表3]

[0078][0079]

在下文,以下示出在比较例和实施例中使用的各组分的制造商和产品名称或组分名称。

[0080]

黑色颜料:碳黑

[0081]

白色颜料:二氧化钛

[0082]

体质颜料:硅酸铝

[0083]

分散剂:byk-170(产品名称),byk-chemie gmbh(制造商)

[0084]

增稠剂:合成二氧化硅(产品名称:aerosil r972,制造商:evonik)

[0085]

固化促进剂:二月桂酸二丁基锡(dbtdl)

[0086]

溶剂1:甲苯

[0087]

溶剂2:二甲苯

[0088]

实验例.涂膜的评估

[0089]

将在实施例和比较例中的每一个中制备的底涂层主要部分和基于多异氰酸酯的固化剂(hdi buiret类型,制造商:covestro,产品名称:acu35541)以20:1的重量比混合,并且然后用稀释剂稀释以制造在25℃下福特杯#4粘度为13秒至14秒的底涂层涂料组合物。

[0090]

然后,将底涂层涂料组合物涂覆(干燥涂膜的厚度:10至14膜的)在三价铬电镀表面(待电镀物体:散热器格栅)上,并且然后在室温下干燥9分钟以形成底涂层涂膜。

[0091]

然后,将基体涂料(产品名称:ut5721(f)-1999,制造商:kcc)涂覆在底涂层涂膜(干燥涂膜的厚度:20至30膜的)上,并且然后在室温下干燥9分钟以获得最终涂膜。

[0092]

然后,以如下方式评估上述底涂层涂膜或最终涂膜的物理性质,并且结果示于下表4中。此时,优异由

◎

表示,良好由

○

表示,一般由

△

表示,并且差由x表示。

[0093]

(1)外观

[0094]

将底涂层涂料组合物涂覆并且在70℃下干燥30分钟,然后用裸眼评价表面上的气泡、异物、斑点、凹槽和橙皮的程度。重复测试6次,并且如果底涂层涂料组合物通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且当底涂层涂料组合物通过少于3次时,则将其评估为差。此时,通过测试的条件是当用裸眼观察时没有气泡、异物、斑点、凹槽并且没有橙皮。

[0095]

(2)粘合性

[0096]

根据astm d3359胶带粘合性测试方法,通过从1mm测试方法,通过从宽度

×

长度)尺寸的100个标记中计数脱层部分的数量来评估最终涂膜的粘合性。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是粘合性为m2.5或更高,这是iso 2409中公开的标准。

[0097]

(3)耐水性

[0098]

将最终涂膜在40℃恒温浴中存放10天,进行最终涂膜的粘合性评估和目视评价。以与上述项目(2)中相同的方式进行粘合性测试,并且通过用裸眼评价涂膜外观上的溶胀、破裂和变色程度来进行目视评价。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是粘合性为m2.5或更高,并且当进行目视评价时,在涂膜的外观上没有溶胀、破裂和变色。

[0099]

(4)耐湿性

[0100]

将最终涂膜在50

±

2℃的条件和95

±

2%的相对湿度下静置10天,并且然后通过吹入空气从最终涂膜中除去水分。然后,将最终涂膜在室温下静置1小时,并且然后进行最终涂膜的粘合性评估和目视评价。以与上述项目(2)中相同的方式进行粘合性测试,并且通过用裸眼评价涂膜外观上的溶胀、破裂和变色程度来进行目视评价。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是粘合

性为m2.5或更高,并且当进行目视评价时,在涂膜的外观上没有溶胀、破裂和变色。

[0101]

(5)耐热性

[0102]

将最终涂膜在80℃烘箱中静置300小时,并且然后进行最终涂膜的粘合性评估和目视评价。以与上述项目(2)中相同的方式进行粘合性测试,并且通过用裸眼评价涂膜外观上的溶胀、破裂和变色程度来进行目视评价。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是粘合性为m2.5或更高,并且当进行目视评价时,在涂膜的外观上没有溶胀、破裂和变色。

[0103]

(6)耐热性循环测试

[0104]

将最终涂膜在80

±

2℃下处理3小时,在室温下处理1小时,在-40

±

2℃下处理3小时,在室温下处理1小时,在相对湿度为95

±

2%的情况下在50

±

2℃下处理7小时,然后在室温下处理1小时,将其设定为1个循环,并且将最终涂膜通过总共重复5次该循环来进行热处理,在室温下静置1小时,并且然后进行最终涂膜的粘合性评估和目视评价。以与上述项目(2)中相同的方式进行粘合性测试,并且通过用裸眼评价涂膜外观上的溶胀、破裂和变色程度来进行目视评价。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是粘合性为m2.5或更高,并且当进行目视评价时,在涂膜的外观上没有溶胀、破裂和变色。

[0105]

(7)耐盐雾性

[0106]

根据喷雾条件(35

±

2℃和95%的相对湿度,喷雾体积:0.5至3.0ml/h,盐溶液浓度:5

±

1w/v%,以及盐溶液ph:6.5至7.2),将最终涂膜喷雾240小时,用水洗涤,并且然后除去水分。然后,将最终涂膜在室温下静置1小时,并且然后进行最终涂膜的粘合性评估和目视评价。以与上述项目(2)中相同的方式进行粘合性测试,并且通过用裸眼评价涂膜外观上的溶胀、破裂和变色程度来进行目视评价。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是粘合性为m2.5或更高,并且当进行目视评价时,在涂膜的外观上没有溶胀、破裂和变色。

[0107]

(8)耐酸性

[0108]

将0.2ml的0.1n硫酸水溶液滴到最终涂膜的表面上,然后将最终涂膜在室温下静置24小时,用水洗涤,随后通过吹入空气从表面除去水分。然后,将最终涂膜在室温下静置1小时,并且然后观察最终涂膜的外观以评估耐酸性。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是灰度等级(ksk 0910)在3级以上。此时,灰度等级通过级别确定污染程度,并且5级表示没有污染,3级表示一般,并且2级表示有污染。

[0109]

(9)耐碱性

[0110]

以与上述项目(8)相同的方式评估耐碱性,但使用0.1n氢氧化钠水溶液代替硫酸水溶液。

[0111]

(10)耐候性

[0112]

在氙老化测试仪环境中以2500kj的能量暴露涂膜之后,进行涂膜的粘合性评估和目视评价。以与上述项目(2)中相同的方式进行粘合性测试,并且通过用裸眼评价涂膜外观上的溶胀、破裂和变色程度来进行目视评价。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是粘合性为m2.5或更高,并且当进行目视评价时,在涂膜的外观上没有溶胀、破裂和变色。

[0113]

(11)与高压洗车的相容性

[0114]

使用高压洗车测试机,在70kgf的压力下从10cm的距离将高压水喷洒到最终涂膜上,并且以与上述项目(2)相同的方式评估最终涂膜的脱层程度。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是粘合性为m2.5或更高。

[0115]

(12)耐崩裂性

[0116]

以45

°

的角度、4.0kgf的压力并且在室温下,在距最终涂膜100mm的距离处发射50g石柱(stele),并且评估在最终涂膜的表面上产生痕迹的程度。重复测试6次,并且如果通过测试6次,则将其评估为优异,如果通过5次,则将其评估为良好,如果通过3次或4次,则将其评估为一般,并且如果通过少于3次时,则将其评估为差。此时,通过测试的条件是在最终涂膜的表面上产生两个或更少的2mm或更大的痕迹。

[0117]

[表4]

[0118][0119]

如表4中所示,可以看出,由实施例1至实施例11的每一种组合物制造的最终涂膜在所有物理性质如粘合性、耐湿性、耐热性、耐热循环性、耐盐雾性、耐酸性、耐碱性、耐候性、与高压洗车的相容性、耐崩裂性等均优异。