1.本发明属于复合材料技术领域,涉及一种增韧型酚醛胶粘剂及其制备方法和应用,尤其涉及将所述增韧型酚醛胶粘剂与玻璃布制成增韧型树脂膜并将该增韧型树脂膜作为韧型应变过渡层的应用。

背景技术:

2.随着航空航天技术的发展,空间已成为维护国家安全和利益的“制高点”,各个国家都把越来越多的目光投向飞行器的研制。防热问题是决定飞行器的安全及顺利完成各项任务的最关键因素之一,而烧蚀防热一直以其简单、可靠的特点备受欢迎,因此它一直以来都是各国航天机构和专家关注的焦点。

3.烧蚀材料为飞行器再入舱的外表面、发动机的内表面使用的一种特种材料,它在热流的作用下分解、熔化蒸发、升华等物理化学变化,通过材料表面的热解损耗及碳化层的辐射而带走大量的热量,并阻止热流传入飞行器的内部。由于中、近程飞行器发动机工作时间短,酚醛树脂的各项性能能满足性能要求并且成本较低,因此在今后酚醛树脂仍然是这类发动机热防护材料的首选树脂基体。

4.酚醛树脂(酚类和醛类缩聚产物的统称)作为烧蚀材料的典型代表以其优异的机械性、耐热性、耐寒性、尺寸稳定性、成型加工性、阻燃性及低烟雾性和生产成本低廉等优点,至今仍用作树脂基耐烧蚀材料的主要基体树脂。但因其分子链交联固化的本质,导致其内在的脆性、缩聚固化收缩率高问题,所以复合材料在舱体上一体成型时常因线胀系数不匹配造成与金属界面脱粘等问题。

5.在工程上为解决脱粘问题,人们常以9621橡胶胶片或其他环氧、酚醛类胶粘剂作为应变隔离层来解决此类问题,但因为引入的新材料会造成粘接界面的增加(或树脂胶粘剂脆性),再加上飞行器(舱体)特定的造型,难免会造成局部应力集中区域,因此仍会出现局部脱粘现象。

技术实现要素:

6.为了解决以上现有技术中存在的上述问题,本发明第一方面提供了一种增韧型酚醛胶粘剂,所述增韧型酚醛胶粘剂由酚醛胶粘剂、丁腈橡胶、改性剂和分散剂作为原料制得。

7.本发明在第二方面提供了本发明第一方面所述的增韧型酚醛胶粘剂的制备方法,所述方法包括如下步骤:

8.(1)将以酚醛胶粘剂的质量计为1.5至2.5倍量例如为2倍量的作为溶剂的乙醇加入到第一容器内,在溶剂内加入分散剂并用超声波分散溶解,再将酚醛胶粘剂加入到第一容器内溶解,得到酚醛胶粘剂溶液;

9.(2)将丁腈橡胶和改性剂投入在第二容器中并混合均匀,得到固体粉末;

10.(3)将步骤(2)制得的固体粉末加入到步骤(1)制得的酚醛胶粘剂溶液中,并搅拌

均匀,制得增韧型酚醛胶粘剂。

11.本发明在第三方面提供了一种增韧型树脂膜,其特征在于,所述树脂膜通过如下方式制得:以玻璃布为载体,并在载体上负载本发明在第一方面提供了所述的增韧型酚醛胶粘剂。

12.本发明在第四方面提供了一种制备本发明第三方面所述的增韧型树脂膜的方法,其中利用热熔法将本发明第一方面所述的增韧型酚醛胶粘剂或本发明第二方面所述的方法制得的增韧型酚醛胶粘剂负载在作为载体的玻璃布上,得到所述增韧型树脂膜。

13.本发明在第五方面提供了本发明第三方面所述的增韧型树脂膜或本发明第四方面所述的方法制得的增韧型树脂膜作为增韧型应变过渡层的应用。

14.本发明与现有技术相比至少具有如下优点:

15.(1)本发明采用丁腈橡胶尤其是纳米丁腈橡胶颗粒,由于平均粒子直径为50至100nm,比表面积大、表面能高,因此弹性体与树脂基体之间的界面面积增大,从而提高了二者相容性。

16.(2)本发明所选用的丁腈橡胶尤其是端羧基丁腈橡胶填料,与溶剂具有相同的官能团,能更好的在溶剂中分散。另一方面,它又能与酚醛胶粘剂的极性官能团相互反应,形成强烈的分子间作用力,促进了酚醛胶粘剂的溶解。

17.(3)本发明所选用的丁腈橡胶尤其是端羧基丁腈橡胶填料,其作为增韧弹性体的加入,其在金属与复材界面充当了应力集中中心,能诱发大量的银纹和剪切带,消耗、吸收界面树脂固化产生的能量(减少了内应力的产生)及填补材料线胀不匹配引起的膨胀/收缩差,避免了界面脱粘问题。

18.(4)本发明采用的改性剂间苯二酚,其在加入后与酚醛胶粘剂、端羧基丁腈橡胶固化时发生分子链的交联,提高了用其来制备的胶膜的耐温等级。

19.(5)引入大网格玻璃布作为胶膜载体,避免了胶膜即增韧型树脂膜的脆性。在将增韧型树脂膜作为应变过渡层使用时,可以明显提高了胶粘剂的抗剪切能力。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.如上所述,本发明在第一方面提供了一种增韧型酚醛胶粘剂,所述增韧型酚醛胶粘剂由酚醛胶粘剂、丁腈橡胶、改性剂和分散剂作为原料制得。

22.在本发明中所采用的酚醛胶粘剂可以通过商购获得,例如可以从黑龙江石化院购得,其平均分子量在400左右,其室温拉剪强度为11.6mpa。

23.在一些优选的实施方式中,所述原料的质量比如下:酚醛胶粘剂100份、丁腈橡胶10至30份(例如20份)、改性剂10至30份(例如20份)、分散剂0.2份至0.8份(例如0.3、0.4、0.5、0.6或0.7份)。

24.在一些更具体的实施方式中,所述原料的质量比如下:酚醛胶粘剂100份、端羧基丁腈橡胶10至30份、改性剂间苯二酚10至30份、分散剂0.5份。

25.在另一些优选的实施方式中,所述酚醛胶粘剂的平均分子量为300至500(例如为350、400或450)。

26.在另一些优选的实施方式中,所述酚醛胶粘剂的室温拉剪强度为10mpa至15mpa(例如为11、12、13或14mpa)。。在一些优选的实施方式中,所述酚醛胶粘剂的平均分子量为400,所述酚醛胶粘剂的室温拉剪强度为11.6mpa。

27.在另一些优选的实施方式中,所述丁腈橡胶为端羧基丁腈橡胶。所述丁晴橡胶可以采用市售产品,例如可以采用中国石化北京化工研究院生产的丁晴橡胶,其平均粒径在50至100nm的范围内。

28.本发明人发现,本发明采用丁腈橡胶尤其是纳米丁腈橡胶颗粒,由于平均粒子直径为50至100nm,比表面积大、表面能高,因此弹性体与酚醛胶粘剂之间的界面面积增大,从而提高了二者相容性。而且,本发明所选用的丁腈橡胶尤其是端羧基丁腈橡胶填料,其与溶剂具有相同的官能团,能更好地在溶剂中分散。另一方面,所述丁腈橡胶又能与酚醛胶粘剂的极性官能团相互反应,形成强烈的分子间作用力,促进了酚醛树脂的溶解。另外,本发明所选用的丁腈橡胶尤其是端羧基丁腈橡胶填料作为增韧弹性体使用,加入后其在金属与复材界面充当了应力集中中心,能诱发大量的银纹和剪切带,消耗、吸收界面树脂固化产生的能量(减少了内应力的产生)及填补材料线胀不匹配引起的膨胀/收缩差,避免了界面脱粘问题。

29.因此,在一些更优选的实施方式中,所述丁腈橡胶的平均粒径为50nm至100nm(例如为60、70、80或90nm)。如果粒径过大,比表面积下降,表面能低,导致弹性体与酚醛胶粘剂之间的界面面积变小,从而降低了二者相容性。由于丁腈橡胶作为弹性体充当应力集中中心,如果粒径过小,则消耗、吸收界面能量的能力减弱。

30.在另一些优选的实施方式中,所述改性剂选自间苯二酚、硼酸和有机硅中的一种或多种。所述改性剂在材料升温固化过程中可以与酚醛树脂、丁腈橡胶例如端羧基丁腈橡胶发生分子链的交联,提高了胶膜的耐温等级。在一些实施方式中,本发明选用间苯二酚作为改性剂,其在加入后与所述酚醛树脂和所述丁腈橡胶固化时发生分子链的交联,提高了用其来制备的胶膜的耐温等级。

31.在另外一些可选的或进一步优选的实施方式中,所述分散剂选自聚乙烯醇、聚乙二醇、甲基戊醇(例如新戊醇)中的一种或多种。

32.本发明在第二方面提供了本发明第一方面所述的增韧型酚醛胶粘剂的制备方法,所述方法包括如下步骤:

33.(1)将以酚醛胶粘剂的质量计为1.5至2.5倍量例如为2倍量的作为溶剂的乙醇加入到第一容器内,在溶剂内加入分散剂并用超声波分散溶解,再将酚醛胶粘剂加入到第一容器内溶解,得到酚醛胶粘剂溶液;

34.(2)将丁腈橡胶和改性剂投入在第二容器中并混合均匀,得到固体粉末;

35.(3)将步骤(2)制得的固体粉末加入到步骤(1)制得的酚醛胶粘剂溶液中,并搅拌均匀,制得增韧型酚醛胶粘剂。

36.本发明在第三方面提供了一种增韧型树脂膜,其特征在于,所述树脂膜通过如下方式制得:以玻璃布为载体,并在载体上负载本发明在第一方面提供了所述的增韧型酚醛胶粘剂。

37.本发明引入玻璃布尤其是大网格玻璃布作为胶膜载体,避免了胶膜即增韧型树脂膜的脆性。在本发明中,在树脂胶粘剂内加入丁腈橡胶尤其是端羧基丁腈橡胶等填料,制得一种增韧型应变过渡层。在将增韧型树脂膜作为应变过渡层使用时,可以明显提高了胶粘剂的抗剪切能力,能够解决复合材料与金属舱体一体成型后界面脱粘问题。

38.在一些优选的实施方式中,所述玻璃布为大网格玻璃布。优选的是,所述玻璃布的面密度为60至100g/m2(例如为70、80或90g/m2),优选为80g/m2;和/或所述玻璃布的厚度为0.05至0.15mm(例如为0.06、0.07、0.08、0.09、0.10、0.11、0.12、0.13或0.14mm),优选为0.1mm。

39.本发明在第四方面提供了一种制备本发明第三方面所述的增韧型树脂膜的方法,其中利用热熔法将本发明第一方面所述的增韧型酚醛胶粘剂或本发明第二方面所述的方法制得的增韧型酚醛胶粘剂负载在作为载体的玻璃布上,得到所述增韧型树脂膜。

40.在一些更具体的实施方式中,制备所述增韧型树脂膜的方法包括以下步骤:

41.(1)取酚醛胶粘剂2倍量的作为溶剂的乙醇于第一容器内,在溶剂内加入0.5份的分散剂并用超声波分散溶解,取100份酚醛胶粘剂于第一容器内溶解,制得酚醛胶粘剂溶液;

42.(2)取第二容器,将端羧基丁腈橡胶10至30份和改性剂间苯二酚10至30份投入在第二容器中,利用搅拌桨搅动预混合0.5h,以保证搅拌均匀,更有利于随后的溶解和混合,得到固体粉末;

43.(3)将步骤(2)中混合好的固体粉末分成4份,依次加入步骤(1)所制备的溶液中,每加入一次就搅拌并超声波分散15min一次,直至最后将所有份数的固体粉末全部加入,将树脂组合物搅拌均匀,得到增韧型酚醛胶粘剂;

44.(4)利用热熔法将所得到的增韧型酚醛胶粘剂与大网格玻璃布制作成带载体的树脂膜,所得物即为可以用作增韧型应变过渡层的增韧型树脂膜。

45.本发明在第五方面提供了本发明第三方面所述的增韧型树脂膜或本发明第四方面所述的方法制得的增韧型树脂膜作为增韧型应变过渡层的应用。

46.实施例

47.下面结合实施例对本发明作进一步说明。在以下实施例或对比例中,以聚乙烯醇(cas9002-89-5,购自上海麦克林生化科技有限公司)作为分散剂、以购自黑龙江石化院的酚醛胶粘剂(平均分子量为400左右,室温拉剪强度为11.6mpa)、以购自中国石化北京化工研究院的端羧基丁腈橡胶粉末(平均粒径为50至100nm)。但是,应当理解的是,这些实施例仅出于举例说明目的,本发明的保护范围不限于这些实施例。

48.对比例1

49.(1)利用热熔法将酚醛胶粘剂(购自黑龙江石化院,平均分子量为400左右,室温拉剪强度为11.6mpa,如无特别说明,实施例和对比例都采用该酚醛胶粘剂)与大网格玻璃布(面密度为80g/m2,厚度为0.10mm,如无特别说明,实施例和对比例都采用该大网格玻璃布)制作成带载体的树脂膜,所得物即为可以用作增韧型应变过渡层的增韧型酚醛树脂膜;

50.(2)为表征应变过渡层与金属舱体粘接能力的强弱,以材料拉剪强度数据测量指标。利用该材料制成拉剪试样,测定其室温拉剪强度和100℃拉剪强度,结果参见下表1。

51.实施例1

52.(1)称取1kg作为溶剂的无水乙醇于第一容器内,在溶剂内加入2.5g的分散剂(聚乙烯醇(cas9002-89-5,购自上海麦克林生化科技有限公司,如无特别说明,如下实施例都采用该分散剂)并用超声波分散溶解,称取500g酚醛胶粘剂(购自黑龙江石化院,平均分子量为400左右,室温拉剪强度为11.6mpa)溶解于第一容器内,混合得到酚醛胶粘剂溶液。

53.(2)称取50g端羧基丁腈橡胶粉末(中国石化北京化工研究院生产,平均粒径在50至100nm)和50g改性剂间苯二酚于第二容器,利用搅拌桨搅动预混合0.5h,以保证搅拌均匀,以便更有利于随后的溶解和混合,得到固体粉末。

54.(3)将混合好的固体粉末平均分成4份,依次加入(1)所制备的酚醛胶粘剂溶液中,每加入一份,都搅拌、超声波分散15min一次,直至最后将所有份数的粉末全部加入,树脂组合物搅拌均匀即可得到增韧型酚醛胶粘剂。

55.(4)利用热熔法将所得到的增韧型酚醛胶粘剂与大网格玻璃布(面密度为80g/m2,厚度为0.10mm)制作成带载体的树脂膜,所得物即为可以用作增韧型应变过渡层的增韧型酚醛树脂膜;

56.(5)为表征应变过渡层与金属舱体粘接能力的强弱,以材料拉剪强度数据测量指标。利用该材料制成拉剪试样,测定其室温拉剪强度和100℃拉剪强度,结果参见下表1。

57.实施例2

58.(1)称取1kg作为溶剂的无水乙醇于第一容器内,在溶剂内加入2.5g的分散剂并用超声波分散溶解,称取500g酚醛胶粘剂溶解于第一容器内,混合得到酚醛胶粘剂溶液;

59.(2)称取50g端羧基丁腈橡胶粉末和150g改性剂间苯二酚于第二容器中,利用搅拌桨搅动预混合0.5h,以保证搅拌均匀,更有利于随后的溶解和混合,得到固体粉末。

60.(3)将混合好的固体粉末平均分成4份,依次加入步骤(1)所制备的酚醛胶粘剂溶液中,每加入一次就搅拌、超声波分散15min一次,直至最后将所有份数的粉末全部加入,树脂组合物搅拌均匀即可得到增韧型酚醛胶粘剂;

61.(4)利用热熔法将所得到的增韧型酚醛胶粘剂与大网格玻璃布制作成带载体的树脂膜,所得物即为可以用作增韧型应变过渡层的增韧型酚醛树脂膜;

62.(5)利用该材料制成拉剪试样,测定其室温拉剪强度和100℃拉剪强度,结果参见下表1。

63.实施例3

64.(1)称取1kg作为溶剂的无水乙醇于第一容器内,在溶剂内加入2.5g的分散剂并用超声波分散溶解,称取500g酚醛胶粘剂溶解于第一容器内,混合得到酚醛胶粘剂溶液;

65.(2)称取150g端羧基丁腈橡胶粉末和50g改性剂间苯二酚于第二容器中,利用搅拌桨搅动预混合0.5h,以保证搅拌均匀,更有利于随后的溶解和混合,得到固体粉末。

66.(3)将步骤(2)混合好的固体粉末平均分成4份,依次加入步骤(1)所制备的酚醛胶粘剂溶液中,每加入一次便搅拌、超声波分散15min一次,直至最后将所有份数的固体粉末全部加入,树脂组合物搅拌均匀即可得到增韧型酚醛胶粘剂;

67.(4)利用热熔法将所得到的增韧型酚醛胶粘剂与大网格玻璃布制作成带载体的树脂膜,所得物即为可以用作增韧型应变过渡层的增韧型酚醛树脂膜。

68.(5)利用该材料制成拉剪试样,测定其室温拉剪强度和100℃拉剪强度,结果参见下表1。

69.实施例4:

70.(1)称取1kg作为溶剂的无水乙醇于第一容器内,在溶剂内加入2.5g的分散剂并用超声波分散溶解,称取500g酚醛胶粘剂溶解于第一容器内,混合得到酚醛胶粘剂溶液;

71.(2)称取150g端羧基丁腈橡胶粉末和150g改性剂间苯二酚于第二容器中,利用搅拌桨搅动预混合0.5h,以保证搅拌均匀,更有利于最后的溶解、混合,得到固体粉末。

72.(3)将步骤(2)混合好的固体粉末平均分成4份,依次加入步骤(1)所制备的酚醛胶粘剂溶液中,每加入一次便搅拌、超声波分散15min一次,直至最后将所有份数的固体粉末全部加入,树脂组合物搅拌均匀即可得到增韧型酚醛胶粘剂;

73.(4)利用热熔法将所得到的增韧型酚醛胶粘剂与大网格玻璃布制作成带载体的树脂膜,所得物即为可以用作增韧型应变过渡层的增韧型酚醛树脂膜;

74.(5)利用该材料制成拉剪试样,测定其室温拉剪强度和100℃拉剪强度,结果参见下表1。

75.实施例5

76.(1)称取1kg作为溶剂的无水乙醇于第一容器内,在溶剂内加入2.5g的分散剂(聚乙烯醇(cas9002-89-5,购自上海麦克林生化科技有限公司,如无特别说明,如下实施例都采用该分散剂)并用超声波分散溶解,称取500g酚醛胶粘剂(购自黑龙江石化院,平均分子量为400左右,室温拉剪强度为11.6mpa)溶解于第一容器内,混合得到酚醛胶粘剂溶液。

77.(2)称取175g端羧基丁腈橡胶粉末(中国石化北京化工研究院生产,平均粒径在50至100nm)和150g改性剂间苯二酚于第二容器,利用搅拌桨搅动预混合0.5h,以保证搅拌均匀,以便更有利于随后的溶解和混合,得到固体粉末。

78.(3)将混合好的固体粉末平均分成4份,依次加入(1)所制备的酚醛胶粘剂溶液中,每加入一份,都搅拌、超声波分散15min一次,直至最后将所有份数的粉末全部加入,树脂组合物搅拌均匀即可得到增韧型酚醛胶粘剂。

79.(4)利用热熔法将所得到的增韧型酚醛胶粘剂与大网格玻璃布(面密度为80g/m2,厚度为0.10mm)制作成带载体的树脂膜,所得物即为可以用作增韧型应变过渡层的增韧型酚醛树脂膜;

80.(5)为表征应变过渡层与金属舱体粘接能力的强弱,以材料拉剪强度数据测量指标。利用该材料制成拉剪试样,测定其室温拉剪强度和100℃拉剪强度,结果参见下表1。

81.实施例6

82.(1)称取1kg作为溶剂的无水乙醇于第一容器内,在溶剂内加入2.5g的分散剂(聚乙烯醇(cas9002-89-5,购自上海麦克林生化科技有限公司,如无特别说明,如下实施例都采用该分散剂)并用超声波分散溶解,称取500g酚醛胶粘剂(购自黑龙江石化院,平均分子量为400左右,室温拉剪强度为11.6mpa)溶解于第一容器内,混合得到酚醛胶粘剂溶液。

83.(2)称取150g端羧基丁腈橡胶粉末(中国石化北京化工研究院生产,平均粒径在50至100nm)和175g改性剂间苯二酚于第二容器,利用搅拌桨搅动预混合0.5h,以保证搅拌均匀,以便更有利于随后的溶解和混合,得到固体粉末。

84.(3)将混合好的固体粉末平均分成4份,依次加入(1)所制备的酚醛胶粘剂溶液中,每加入一份,都搅拌、超声波分散15min一次,直至最后将所有份数的粉末全部加入,树脂组合物搅拌均匀即可得到增韧型酚醛胶粘剂。

85.(4)利用热熔法将所得到的增韧型酚醛胶粘剂与大网格玻璃布(面密度为80g/m2,厚度为0.10mm)制作成带载体的树脂膜,所得物即为可以用作增韧型应变过渡层的增韧型酚醛树脂膜;

86.(5)为表征应变过渡层与金属舱体粘接能力的强弱,以材料拉剪强度数据测量指标。利用该材料制成拉剪试样,测定其室温拉剪强度和100℃拉剪强度,结果参见下表1。

87.实施例7

88.(1)称取1kg作为溶剂的无水乙醇于第一容器内,在溶剂内加入2.5g的分散剂(聚乙烯醇(cas9002-89-5,购自上海麦克林生化科技有限公司,如无特别说明,如下实施例都采用该分散剂)并用超声波分散溶解,称取500g酚醛胶粘剂(购自黑龙江石化院,平均分子量为400左右,室温拉剪强度为11.6mpa)溶解于第一容器内,混合得到酚醛胶粘剂溶液。

89.(2)称取200g端羧基丁腈橡胶粉末(中国石化北京化工研究院生产,平均粒径在50至100nm)和175g改性剂间苯二酚于第二容器,利用搅拌桨搅动预混合0.5h,以保证搅拌均匀,以便更有利于随后的溶解和混合,得到固体粉末。

90.(3)将混合好的固体粉末平均分成4份,依次加入(1)所制备的酚醛胶粘剂溶液中,每加入一份,都搅拌、超声波分散15min一次,直至最后将所有份数的粉末全部加入并搅拌得到混合物,但是发现非常难以搅拌均匀。

91.(4)利用热熔法将所得到的混合物与大网格玻璃布(面密度为80g/m2,厚度为0.10mm)制作成带载体的树脂膜,但是发现在工艺上已经无法制得树脂膜。

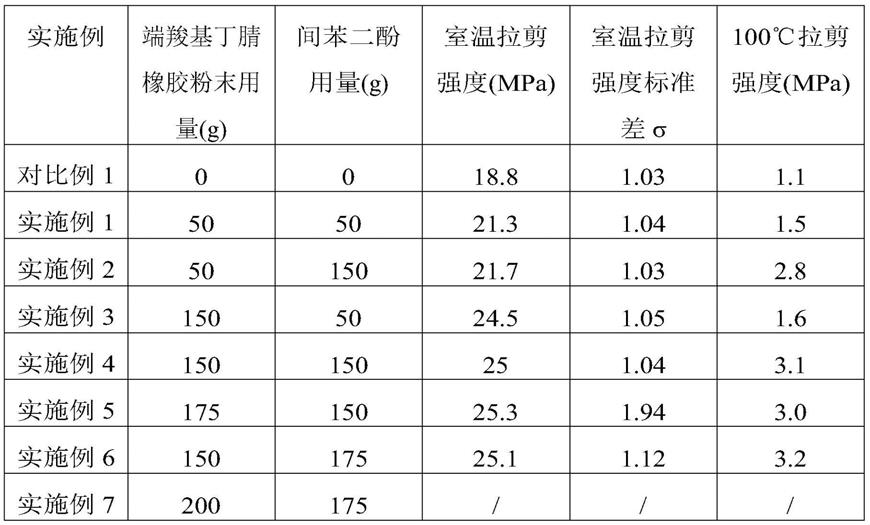

92.表1.各实施例和对比例使用的部分原料的用量和所制得的材料的拉剪强度(n=5)。

[0093][0094]

注:“/”表示为测定或无法测定。

[0095]

从对比例1的结果可以看出,玻璃布明显改善了增韧型酚醛树脂膜的室温拉剪强度。从实施例1和2的结果可以看出,改性剂能提高胶粘剂耐温等级,但是对室温拉剪强度改变不大。从对比例1和实施例例1、3的结果可以看出,丁腈橡胶能提高室温拉剪强度,对胶粘剂耐温等级作用不大。从实施例5的结果来看,加大端羧基丁腈橡胶的用量,室温拉剪强度

稍有提高,但是不明显,100℃的拉剪强度没有进一步提高,反而略微下降。从实施例6的结果来看,进一步增加间苯二酚的用量,室温拉剪强度和100℃拉剪强度没有进一步的显著提高。在实施例6和7中发现,端羧基丁腈橡胶的用量不能过大。由于端羧基丁腈橡胶粉末为弹性体,密度小,体积占比大,当重量比相对于100重量份的酚醛胶粘剂为大于30重量份后,在混合物中不易均匀分散;当重量比相对于100重量份的酚醛胶粘剂为大于40后,工艺上已经实现不了树脂膜的制备(参见室温拉剪强度标准差σ)。另外,从以上结果可以看出,改性剂(间苯二酚)与树脂分子发生固化交联反应,提高固化物耐温等级,当质量比相对于100重量份的酚醛胶粘剂大于30后,过量的改性剂并未参与化学反应,对固化物的耐温性不再起到进一步提高的作用。

[0096]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。