1.本发明涉及一种煤层防火材料及其制备方法与应用,具体涉及一种用于矿井疏放水期间采空区遗煤的防火材料及其制备方法与应用,属于矿井安全技术领域。

背景技术:

2.近年来,煤矿生产逐步向高产、高效、集约化方向发展,厚煤层、特厚煤层综放开采方法也逐步实行,使得采空区煤自燃的危险性不断增加,据资料统计有60%的煤自燃火灾发生地点是在采空区。采空区开采遗留下的浮煤,尤其是采空区疏放水后暴露在空气中的矿井水泡煤,由于被水浸泡导致其物化性质改变,增强了煤的氧化能力,在接触氧气后具有自燃的危险性,因此采空区的浸水遗煤自燃问题对煤矿安全构成重大威胁。

3.目前,在采空区遗煤自燃防治技术方面,主要采用预防性注浆、注入阻化剂、注入氮气、均压防灭火、凝胶防灭火等措施,虽然这些防治措施应用性很广,但对于水浸采空区疏放水后遗煤自燃问题应用受限,效果也达不到预期要求,无法针对被矿井水浸泡过的煤在接触氧气后氧化自燃的问题。

技术实现要素:

4.本发明目的在于提供一种用于矿井疏放水期间采空区遗煤的防火材料及其制备方法与应用,减少煤与氧气的接触面积,抑制采空区疏放水后浸水遗煤自燃。

5.为实现上述目的,本发明提供一种用于矿井疏放水期间采空区遗煤的防火材料,该材料为有机高分子隔氧成膜材料,由质量比为(1-1.5):(1.5-2):1的成膜基料、成膜助剂和分散剂配制得到;

6.所述成膜基料由氯偏乳液与中性硅溶胶按(3-6):1的质量比混合搅拌得到;所述成膜助剂为醇酯十二;所述分散剂为水。

7.优选的,防火材料由质量比为1.5:2:1的成膜基料、成膜助剂和分散剂配制得到;成膜基料由氯偏乳液与中性硅溶胶按4:1的质量比混合搅拌得到。

8.本发明还提供提供上述一种用于矿井疏放水期间采空区遗煤的防火材料的制备方法,其特征在于,包括以下步骤:

9.(1)按照组分配比称取原料,将中性硅溶胶缓慢滴加到装有氯偏乳液的容器中,边搅拌边滴加,于常温下搅拌混合反应直至混合乳液成胶体状态,得到致密且气泡少的白色乳液即成膜基料;

10.(2)将醇酯十二成膜助剂与水按比例于常温下混合搅拌得到醇酯十二水溶液,再将醇酯十二水溶液分两次缓慢加入到步骤(1)制备得到的成膜基料中,快速搅拌得到呈浑浊状态的成膜液体,即为能在水面上成膜的有机高分子隔氧成膜材料。

11.本发明还提供上述用于矿井疏放水期间采空区遗煤的防火材料的应用,在采空区疏放水之前,利用钻孔注浆技术将防火材料注入采空区积水区域,防火材料在水面上快速

固化形成致密的隔氧膜直至铺满整个水面;当采空区疏放水之后,隔氧膜则会覆盖包裹充填浸水遗煤,使浸水遗煤隔绝外界氧气,抑制浸水遗煤自燃。

12.优选的,在采空区疏放水之前,根据采空区积水区域的积水量,按照防火材料使用量与采空区积水量质量比1:(30-60)的比例将防火材料注入采空区积水区域。

13.优选的,按照防火材料使用量与采空区积水量质量比1:50的比例将防火材料注入采空区积水区域。

14.与现有技术相比,本发明具有以下优点:

15.(1)本发明制备的防火材料具有流动性和扩散性,在短时间内迅速悬浮扩散水面而不聚集,在水面上形成具有一定厚度、一定强度的致密性、稳定性优异的隔氧膜,且不易挥发,随着水分蒸发依旧具有较强的附着力,在水面上持久存在;当采空区疏放水之后,隔氧膜可以完全覆盖在浸水遗煤的表面,隔绝浸水遗煤与外界氧气接触,随着风干作用,隔氧膜会因为水分的蒸发而更加坚固致密,以至于牢牢粘在煤表面,稳定性强,可长久隔绝煤与氧气的接触;另外,防火材料中的悬浮胶体可以深入煤体充填其孔隙裂隙,将煤块胶结在一起,防止氧气进入,进一步减少煤与氧气的接触面积,隔绝氧气达到双重效果。

16.(2)本发明制备的防火材料采用的是无毒无害的环保原料,且价格低廉,制作工艺简单。

17.(3)本发明从煤自燃根源入手,首次提出利用采空区疏放水实施手段来对采空区浸水遗煤进行覆膜隔氧处理,以达到隔绝氧气防治煤自燃的作用;本发明能够大幅度抑制遗煤氧化反应,并能长效封堵裂隙,从而有效防治水浸采空区疏放水后浸水风干煤体自燃;相比于传统的均压法、注氮法等现有技术,本发明不仅成本低、环境友好而且操作技术简单易于实施,且对采空区浸水遗煤自燃防治有极高的适用性。

附图说明

18.图1为本发明防火材料制备流程图;

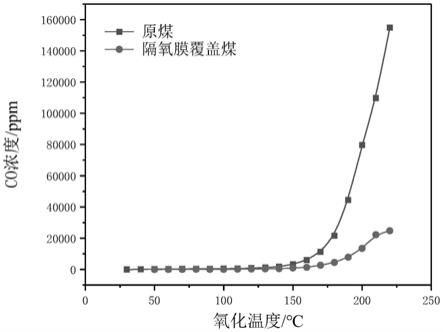

19.图2为原煤及隔氧膜覆盖煤样co生成浓度随氧化升温变化规律图;

20.图3为原煤及隔氧膜覆盖煤样c2h4生成浓度随氧化升温变化规律图。

21.图4为防火材料注入采空区积水区方案图:(a)为地表注液方式,(b)上煤层工作面钻孔下管注液,(c)利用高位钻场位置进行钻孔下管注液;

22.图中:1、基岩,2、采空区,3、积水区域,4、打孔注液位置,5、覆盖层及风化带,6、工作面,7、高位抽采巷道;

23.图5为矿井疏放水期间采空区人工造膜隔氧防火技术的现场应用流程图。

具体实施方式

24.以下结合附图和实施例对本发明作进一步详细说明。

25.以下实施例所用到的部分原料来源如下,其他材料、试剂如无特殊说明,均可从商业途径得到。

26.实验原料规格生产厂家氯偏乳液(氯乙烯-氯偏乙烯共聚物)工业级南京百慕达生物科技有限公司中性硅溶胶工业级山东优索化工科技有限公司

醇酯十二工业级山东优索化工科技有限公司

27.实施例一(成膜基料配比筛选)

28.本实施例中成膜基料呈白色乳液,由氯偏乳液与中性硅溶胶按下表1中的不同配置质量比混合搅拌得到,具体制备过程为:将中性硅溶胶缓慢滴加到装有氯偏乳液的容器中,边搅拌边滴加,于常温下搅拌混合反应,使氯偏乳液和中性硅溶胶充分反应直至混合乳液成胶体状态,得到致密且气泡少的白色乳液即成膜基料。硅溶胶具有高度的分散性、粘结力强、耐高温,可以满足流动性和成膜性要求;氯偏乳液是氯乙烯和氯偏乙烯的共聚乳液,是一种新型高分子合成乳胶,无毒无臭不燃、结膜致密,可在潮湿环境下固化,满足成膜致密性良好的要求。

29.为了对本实施例制备的成膜基料进行性能测试,对成膜基料的形貌状态、水面成膜性能及耐火时间等相关性质进行考察,测定结果如表1所示。

30.形貌状态(均匀性)的测试:将不同比例配制成的成膜基料静置5min,观察其混合后的形貌状态。

31.水面成膜性能的测试:将不同比例配制成的成膜基料加入等质量水中,与水混合后静置一段时间,观察其悬浮聚集状态,以判断其粘结性、稳定性以及成膜厚度。

32.耐火性的测试:制作涂片,将不同比例的混合基料,分别用毛刷涂覆在钢片的打磨面上,保持表面均匀光滑,待涂层表干后再次进行涂覆,控制最终涂膜厚度不超过3mm。将涂好的试片平置,放入烘箱在25℃下干燥,然后利用垂直燃烧法进行测试评价,计算不同比例配制成的成膜基料的耐火时间,以评判耐火性。

33.表1不同配制比例的成膜基料性质测试结果

[0034][0035]

从表1中可以看出硅溶胶占比的改变会对基料混合液的稳定性、成膜强度以及耐火性造成影响。当氯偏乳液与硅溶胶配比为3:1时,硅溶胶质量占比较大,此时混合基料均匀性差,在水面上呈现出悬浮胶体的状态,但耐火性良好;当硅溶胶质量占比稍微降低时,如两者比例为4:1和5:1,呈现的现象为混合乳液的均匀性得到改善,结块气泡现象不明显,耐火时间较长,与水混合后,基料的粘结成膜性能良好;当两者比例为6:1时,基料成膜稳定性变差,容易沉底分散,覆盖度不全,耐火性能变差。

[0036]

基于上述现象分析原因是由于基料体系中氯偏乳液是主要成膜物质,当硅溶胶占比过大时,造成氯偏乳液浓度未达到成膜要求,氯偏乳液分子间相互碰撞粘结成大颗粒的几率较小,混合乳液容易分散;随着氯偏乳液的占比适量增加,混合乳液分子间相互作用加大,容易相互碰撞集合形成粘结物,但随着硅溶胶用量的过度减少,会直接导致氯偏乳液分子过多,混合乳液内分子间相互作用加剧,容易作用形成大颗粒,以至于成膜物质粒径增

加,而具有强粘结力的硅溶胶数量不足,不能起到粘结支撑作用,造成复合乳液的稳定性下降。另外硅溶胶是基料主要耐火物质,硅溶胶占比较少时,耐火性能会降低。因此根据混合乳液状态、水面成膜性能及耐火时间等相关性质的测试结果,优选质量比为4∶1时,氯偏乳液与硅溶胶混合乳液的性质最佳。

[0037]

实施例二(防火材料配比筛选)

[0038]

本实施例中防火材料为有机高分子隔氧成膜材料,由成膜基料、作为成膜助剂的醇酯十二、作为分散剂的水按下表2中的不同配置质量比混合搅拌得到,具体制备过程如图1所示:将醇酯十二成膜助剂与水按比例于常温下混合搅拌得到醇酯十二水溶液,再将醇酯十二水溶液分两次缓慢加入到实施例一中以4:1的质量比制备得到的成膜基料中,快速搅拌得到呈浑浊状态的成膜液体,即为能在水面上成膜的有机高分子隔氧成膜材料。本发明选用的成膜助剂是醇酯十二,是一种高效安全适用广的新型成膜助剂。同时,成膜材料也需要以水作为分散介质,提高成膜液的流动性和扩散性,制备出水性有机隔氧成膜材料。

[0039]

为了测试本实施例制得的有机高分子隔氧成膜材料的成膜效果,分别取按下表2不同比例配制得到的有机高分子隔氧成膜材料进行测试,具体测试过程为:将制取的不同比例有机高分子隔氧成膜材料倒入盛有定量水的烧杯中,测量其铺满整个水面的时间即扩散时间,并分别从稳定性、致密性、厚度等方面测试其成膜性能,具体测试结果如下表2:

[0040]

表2不同比例配制对有机高分子隔氧成膜材料性质影响测试结果

[0041][0042]

根据改变成膜基料、成膜助剂及分散剂的配制比例对有机高分子隔氧成膜材料性质影响的测试结果,综合考虑材料扩散时间、成膜时间以及膜特征等因素,选出基料:助剂:水质量比为3:4:2为最优组分比,按该比例配制的有机高分子隔氧成膜材料的性质最好,成形的隔氧膜厚度以及硬度都满足应用要求,可以全面覆盖媒体表面,隔绝氧气。

[0043]

实施例三

[0044]

一种用于矿井疏放水期间采空区遗煤的防火材料,该材料为有机高分子隔氧成膜材料,由质量比为3:4:2的成膜基料、作为成膜助剂的醇酯十二和作为分散剂的水配制得到;所述成膜基料呈白色乳液,由氯偏乳液与中性硅溶胶按4:1的质量比混合搅拌得到。

[0045]

上述防火材料的制备方法,包括以下步骤:

[0046]

(1)按照组分配比称取原料,将中性硅溶胶缓慢滴加到装有氯偏乳液的容器中,边搅拌边滴加,于常温下搅拌混合反应直至混合乳液成胶体状态,得到致密且气泡少的白色乳液即成膜基料;

[0047]

(2)将醇酯十二成膜助剂与水按比例于常温下混合搅拌得到醇酯十二水溶液,再将醇酯十二水溶液分两次缓慢加入到步骤(1)制备得到的成膜基料中,快速搅拌得到呈浑浊状态的成膜液体,即为能在水面上成膜的有机高分子隔氧成膜材料。

[0048]

实施例四

[0049]

为了验证本发明制得的防火材料对煤自燃的隔氧抑制效果,取上述实施例三制得的防火材料进行抑制煤自燃效果测试,具体步骤如下:

[0050]

将粒径为40-80目的原煤平铺在托盘中,向原煤表面均匀洒上实施例三制备得到防火材料乳液,直至乳液成膜并且均匀覆盖煤粉表面,待完全成膜后,密封待用。隔氧膜稳定后将隔氧膜覆盖煤样置于真空干燥箱内,于35℃真空干燥25h,去除外在水分对实验的影响。将被防火材料处理的煤样与原煤样做对比实验,利用煤氧化自燃程序升温测试装置对原煤以及隔氧膜覆盖煤样分别进行程序升温实验,利用气象色谱仪分别测得co和c2h4的浓度以及产生速度,测试结果如图2和图3所示。

[0051]

结果表明,对于煤氧化自燃产生的标志性气体co和c2h4,原煤的co和c2h4初始产生温度均比隔氧膜覆盖煤样初始产生温度低,并且隔氧膜覆盖煤样在相同的氧化温度下的co和c2h4的产生量也均大大低于原煤对照组,这表明隔氧膜可以有效的阻隔氧气,抑制氧化气体的生成,减缓煤样反应进程,起到抑制煤氧化自燃的效果。

[0052]

实施例五(防火材料与采空区积水量关系筛选)

[0053]

取上述实施例三制得的防火材料,将防火材料按下表3中的不同配置质量比注入到定量水量的模拟采空区积水区域,通过观察采空区积水量对成膜特征的影响,确定能够发挥成膜效果的防火材料使用量与积水量的最优关系比,分别从成膜厚度、覆盖均匀性、稳定性三个因素描述其成膜特征,相关测试结果如表3所示。

[0054]

表3防火材料使用量与积水量不同比例时的成膜特征

[0055][0056]

测试结果表明,当成膜材料占比较大时,成膜特征良好,说明积水量越少,越有利于有机高分子隔氧成膜材料发挥成膜作用。考虑到经济成本因素,在不影响材料成膜效果的前提下,选择成膜材料与积水量质量比为1:50为最优比,可以在采空区积水量在一定量的情况下,达到良好的成膜效果,即覆盖完全,稳定性良好。

[0057]

通过测试结果表明,按照上述实施例中配制的有机高分子隔氧成膜材料对隔绝氧气和抑制煤自燃有很好的效果。

[0058]

实际使用时,如图4所示,根据不同矿井采空区的位置条件设置了三种钻孔注液方式:(1)对浅部采空区采取地表钻孔注液:在地表根据采空区2积水区域3确定钻进点,确定打孔注液位置4后,利用深孔钻机穿过覆盖层及风化带5和基岩1,孔深达到采空区2中的积水区域3后下注液管,接着浇筑孔口管,最后向注液管中灌防火材料;(2)对深部采空区采取上煤层工作面钻孔下管注液:在上煤层的工作面6参照下煤层采空区2积水区域3位置确定钻孔点和角度,确定打孔注液位置4后,利用深孔钻机钻进穿过基岩1,孔深达到下煤层采空区2中的积水区域3后下注液管,接着浇筑孔口管,最后向注液管中加压灌防火材料;(3)对深部采空区利用高位钻场位置进行钻孔下管注液:当上下煤层工作面6之间的间距过大时,可以利用距离下煤层较近的高位抽采巷道7进行钻孔注液工作,在高位抽采巷道7中参照下

煤层采空区2积水区域3位置确定钻孔点和角度,确定打孔注液位置4后,利用深孔钻机钻进穿过基岩1,孔深达到下煤层采空区2中的积水区域3后下注液管,接着浇筑孔口管,最后向注液管中加压灌防火材料。

[0059]

实施过程如图5所示,根据采空区探放水技术准确测定采空区积水区域位置及计算该区域的积水量;依据所要处理的煤层采空区的位置条件,选取合适的钻孔和下管注液方式;利用经纬仪和皮尺实地测量,根据采空区大范围的积水区域位置确定注液钻孔点(尽量选择与采空区积水区域垂直的上方位置);选取钻孔点后利用深孔钻机钻进,孔深达到设计深度下注液管,接着浇筑孔口管;注液孔灌液前,依据注液孔成孔过程中提供的工程地质信息和采空区积水量进行单孔灌液设计(包括浆液配合比、灌液量等),按照防火材料使用量与采空区积水量质量比1:50的比例,采用一次灌液结束的施工方案,将配制的防火材料乳液通过注液管路注入采空区积水区域;待成膜材料注入工作完成后,防火成膜材料在水面上快速固化形成致密的隔氧膜直至铺满整个水面,等待约一个小时,保证注入的有机高分子隔氧成膜材料已经完全成膜并且稳定,之后进行疏放水工作。伴随着疏放水的进行,成形的高分子隔氧膜随着水面逐渐下降直到完全覆盖在煤表面,此时煤体外部被致密的隔氧膜覆盖包裹隔绝外界氧气,煤体内部,成膜基料中的悬浮胶体可以深入煤体充填其孔隙裂隙,将煤块胶结在一起,达到隔绝氧气的目的。

[0060]

本发明制备的防火材料专门用于采空区积水区域的浸水煤防治,并且巧妙应用了采空区疏放水工作,即在采空区疏放水之前,可以将有机高分子隔氧成膜材料注入至采空区积水区域,通过在水面上扩散达到隔氧膜覆盖水面的效果,在采空区疏放水期间,隔氧膜可以随着水位下降直至覆盖黏附在煤表面,以上工序操作既简单又便利;另外隔氧膜可以渗透进煤裂缝,起到胶结充填媒体的作用,达到双重的空气隔绝效果。综上所述,矿井疏放水期间采空区人工造膜隔氧防火技术实施工序简单,阻隔浸水煤与氧气接触的效果优异。