1.本发明涉及一种抛光液,具体是指一种钛合金抛光用的抛光液及其应用和制备方法。

背景技术:

2.钛合金强度高、耐蚀性好、耐热性高,主要用于制作飞机发动机压气机部件、火箭、导弹和高速飞机的结构件,在人工骨骼等医疗器械领域也占有重要地位。钛合金工件精加工后,需要进行精密抛光处理以获得满意的表面质量,常用的精密抛光方法有磁流变抛光、电化学抛光。现有磁流体抛光技术在抛光加工过程中,磨粒与工件表面材料直接机械作用实现材料去除的,对钛合金等合金材料的抛光效率有限,无法满足当前市场需求。

技术实现要素:

3.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种钛合金电化学抛光用的抛光液及其制备方法和应用。

4.为实现上述目的,本发明的提供一种钛合金电化学抛光用的抛光液,其技术方案包括有磨粒0.5~3%、悬浮剂4~7%、防锈剂0.5~5%、磁敏粒子10~50%、电解质为碳酸丙烯酯、氯化钠或其复合物、硫酸钠、硝酸钠、碳酸二甲酯中的一种或者多种1~1.5%、活化剂1~1.5%、余量为水。

5.进一步设置是所述的磨粒为磁性颗粒和非磁性颗粒中的一种或者多种组合,其中磁性颗粒为羰基铁粉、羰基镍粉、氧化铁中的一种或多种,非磁性颗粒为氧化铝、氧化铈、二氧化硅、金刚石中的一种或者多种。

6.进一步设置是所述悬浮剂的包括有以下组份,以质量百分比计:树枝型丙烯酸聚羧酸钠盐1-15wt%、烷基苯磺酸酰胺盐混合物20~25wt%、苯乙基苯酚聚氧乙烯醚磷酸亚胺余量。

7.进一步设置是所述防锈剂为苯并三氮唑、咪唑、硅酸钠中的一种或多种组合,配成质量分数为10wt%的水溶液。

8.进一步设置是所述电解质为碳酸丙烯酯;或:电解质为碳酸丙烯酯、氯化钠的复合物,碳酸丙烯酯加入量占电解质的质量分数控制在10~40%,其余为氯化钠;或:电解质为碳酸丙烯酯、硫酸钠的复合物,碳酸丙烯酯加入量占电解质的质量分数控制在10~40%,其余为硫酸钠;或:电解质为硝酸钠、碳酸二甲酯、氯化钠的复合物,硝酸钠加入量占电解质的质量分数控制在10~40%,碳酸二甲酯的质量分数控制在10~40%,其余为氯化钠。

9.进一步设置是所述的活化剂为过硫酸盐、过锰酸、卤素含氧酸的一种或者多种。

10.本发明的第二个方面是提供一种如所述的钛合金抛光用的抛光液的制备方法,其技术方案是将磨粒加入到纯水中,超声分散;将悬浮剂缓慢加入,超声恒温水浴搅拌,频率为50-200hz,温度在40-60℃之间,之后加入电解质,获得原料预混液,超声分散;向所述原料预混液中缓慢加入防锈剂,然后在超声搅拌条件下,缓慢加入活化剂,继续超声搅拌,使

用离心混合机继续混合,制得所述抛光液。

11.本发明的第三个方面是提供一种如所述的钛合金抛光用的抛光液的应用,该抛光液用于钛合金的抛光加工工艺中使用,所述的抛光加工工艺为电化学抛光、磁流变抛光、以及电化学抛光和磁流变抛光的协同抛光。

12.本发明的优点和有益效果是:

13.本发明提供了一种抛光液,既能实现电化学抛光,又能实现磁流变抛光,亦能同时实现电化学抛光和磁流变抛光协同抛光。尤其适合于难加工合金3d抛光领域的使用、及具有内腔特别复杂形状工件的高效精密加工方面表现出极大的优越性。

附图说明

14.图1本发明应用的实现原理图;

15.图2本发明各实施例的钛合金平面工件抛光的表面形貌图;

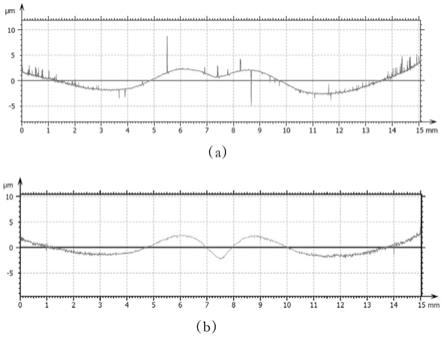

16.图3本发明的实施例5用于钛合金球头抛光处理前后的形状误差测试图。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚,下面将结合实施例对本发明作进一步地详细描述。

18.实施例

19.本实施例提供一种电解抛光与磁流体抛光复合加工技术的抛光液,它的原料包括由磨粒、磁敏粒子、悬浮剂、防锈剂、电解质、活化剂和纯水组成,所述游离磨粒加工液按照质量分数包括以下成分:

[0020][0021][0022]

表1

[0023]

[0024][0025]

表2

[0026]

制备实施例:

[0027]

一种抛光液的制备方法,其过程为:根据上述配方,先将磨粒加入到纯水中,超声分散30分钟;将悬浮剂缓慢加入,超声恒温水浴搅拌60分钟,频率为50-200hz,温度在40-60℃之间,之后加入电解质,获得原料预混液,超声分散30分钟;向所述原料预混液中缓慢加入防锈剂,然后在超声搅拌条件下,缓慢加入活化剂,继续超声搅拌30分钟,使用离心混合机继续混合60分钟,制得所述抛光液;

[0028]

本实施例提供一种上述抛光液的应用,该抛光液作为钛合金3d柔性抛光加工工艺中的加工液进行应用。本发明提供了一种抛光液,既能实现电化学抛光,又能实现磁流变抛光,亦能同时实现电化学抛光和磁流变抛光协同抛光。尤其适合于难加工合金3d抛光领域的使用、及具有内腔特别复杂形状工件的高效精密加工方面表现出极大的优越性。

[0029]

其原理图如图1所示,其实现的基本方法为:

[0030]

(1)在径向充磁的中空圆柱磁铁的一端设置载液板,利用磁铁的旋转磁场吸附磁敏粒子,从而利用旋转磁场形成一个可恢复形状的磁响应抛光垫,同时,可以由外部向磁响应抛光垫补充磁敏粒子和磨粒,在载液板转动的基础上,能够形成不间断的可恢复形状的抛光过程,能够有效贴合复杂的曲面,实现高效的抛光;

[0031]

(2)磁铁和载液板的中部贯通设置有通道,电解液通过通道供给到磁响应抛光垫,磨料和磁敏粒子由中部供给到载液板上,在载液板转动离心力的作用下逐渐由载液板的中部向边缘转移,在转移的过程中也能够形成对于工件的抛光,在不断补充磨粒和磁敏粒子的过程中,形成持续的抛光过程;

[0032]

(3)循环供给电解液的同时,在施加直流电源后,能够形成电化学阳极氧化作用,使工件表面形成软化层,而被磨粒或者磁敏粒子轻松去除,从而实现电化学抛光的工件材料表面的活化,提高了材料去除效率,旋转的磁场和磁响应抛光垫,实现了加工区域内电解液的搅拌,进一步提高了电化学阳极氧化效率;

[0033]

其实验数据说明如下:

[0034]

为了验证抛光液的有效性,首先使用钛合金平面工件作为抛光对象,工件初始表面粗糙度为150nm左右,磁铁转速500rpm,磁响应抛光垫转速300rpm,流速6l/h,加工间隙

1mm,加工时间20分钟。对最终的加工结果进行了如下总结。

[0035]

最终表面粗糙度ra:

[0036][0037]

材料去除速度mrr:

[0038]

材料去除速度实施例1实施例2实施例3实施例4实施例5实施例6mrr(μm/min)6.63.910.138.915.613.2

[0039]

表面形貌如图2所示。

[0040]

使用实例5的配方与上述加工条件对非球面形状的钛合金球头髋关节进行抛光处理,结果如下所述:

[0041]

抛光前后形状误差:

[0042]

如图3(a)所示,抛光前:表面粗糙度为130nm,形状误差为6μm左右

[0043]

如图3(b)所示,抛光后:表面粗糙度为13.5nm,形状误差为3μm左右。以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。