1.本发明属于有机化工领域,具体涉及一种异吲哚啉颜料及其制备方法。

背景技术:

2.由3,3

’‑

二氯联苯胺(dcb)制造的染料已经被欧盟禁用,用dcb生产的联苯胺类黄色颜料很有可能在不远的将来也会被禁用。异吲哚啉类黄色有机颜料因其具有色彩鲜艳、明亮、着色强度高等优异的应用性能很可能成为联苯胺类黄色颜辩的替代品种。

3.异吲哚啉颜料具有很高的耐有机溶剂性和热稳定性,优异的耐晒牢度、耐气候牢度、耐渗色性、以及优异的耐迁移牢度等性能,被广泛的应用于高档油墨、高档工业涂料(如汽车原始面漆和修补漆)、高档塑料以及合成纤维原液的着色应用。又因其具有荧光聚光性能和光电转化效率,可作为功能性颜料应用。

4.异吲哚啉颜料最主要的结构特征是颜料中含有异吲哚啉环,如下所示:

[0005][0006]

异吲哚啉颜料的特征是异吲哚啉环系,异吲哚啉在1,3位有相应的r1 和r2取代基,取代基通过碳碳键或碳氮键与环连接,分子内有羰基、亚氨基、氰基和酰胺基等,形成大量的分子内和分子间氢键,所形成的分子间结合使得分子更具有平面性,具有更优异的耐热、耐日晒和耐溶剂性能。异吲哚啉基有机颜料是一类性能优异的高档有机颜料。亚甲基一般是通过双亚胺异吲哚啉和 2倍的具有活泼亚甲基的化合缩合反应而得到。主要品种有颜料黄139,黄185,橙66,棕38,红260等。

[0007]

颜料黄139:

[0008]

颜料黄185:

[0009]

颜料橙66:

[0010]

颜料棕38:

[0011]

颜料橙69:

[0012]

颜料红260:

[0013]

异吲哚啉颜料的合成方法主要是先合成1,3-二亚氨基异吲哚啉,然后再与含有活泼亚甲基的化合物缩合而得到。

[0014]

1,3-二亚氨基异吲哚啉的合成主要有邻苯二腈路线和苯酐路线合成,分别如下:

[0015][0016]

用邻苯二、甲醇钠、甲醇和氨气,在70℃反应得到(ep3798271;夏道成. 新型取代基酞菁与酞菁晶体的合成及光学性质研究[m].吉林大学出版, 2009)。此路线的弊端是高纯度的邻苯二腈价格昂贵,生产成本较高。

[0017]

有邻苯二甲酸酐和尿素为原料在钼酸铵催化剂的作用下,先发生缩合反应,后用碱中和得到1,3-双亚胺基异吲哚啉。(jp07330729;王晓飞.c.i.颜料黄139的合成与颜料化研究[m].华东理工大学硕士学位论文,2007)。

[0018][0019]

专利cn1289355a,和de3327562,de3622322,de424759中均介绍了颜料黄139的合成方法,其基本方法均是由1,3-双亚胺基异吲哚啉与巴比妥酸在酸性的水介质中缩合而得

到。

[0020]

专利wo2003070830中介绍了利用吲哚-2酮中的3号位的活泼亚甲基与 1,3-双亚胺基异吲哚啉缩合制备有机颜料的方法,并将其用于到塑料和聚合物着色。

[0021][0022]

中国发明专利cn201911048215.x中介绍了利用固体有机酸催化剂、1,3

‑ꢀ

双亚胺基异吲哚啉、间位二酮和树脂在捏合机中混合,直接在捏合机中制备颜料黄139的方法,所使用的固体有机酸是柠檬酸、苯甲酸、领苯二甲酸、间苯二甲酸、马来酸、丁二酸、酒石酸和草酸等。但是此方法的不足是催化剂用量较大,且催化剂在树脂中残留。

[0023]

中国发明专利cn103013159中介绍了一种无水制备异吲哚啉颜料的方法,但是却大量使用了有机溶剂,更不环保和安全;专利cn103289434中介绍了异吲哚啉颜料黄139的制备方法,仅仅是将有机酸换成无机酸,如盐酸、硫酸等;专利cn102585542介绍制备颜料黄139的制备方法是先用邻苯二腈制备1,3-双亚胺基异吲哚啉,然后与巴比妥酸在酸性条件下缩合,最后是利用氨水进行中和;专利us20070119345和wo2005085364中介绍的颜料黄139 的制备方法是先用邻苯二腈与氨气、甲醇、甲醇钠在30℃反应4小时,得到 1,3-双亚胺基异吲哚啉,然后巴比妥酸与1,3-双亚胺基异吲哚啉在醋酸和甲醇溶液中回流,得到颜料;wo9938920中介绍的异吲哚啉有机颜料制备方法是在冰醋酸与水的混合溶液中回流制备,总体而言这些制备方法对颜料的性能均没有太多改进。

[0024]

韩国专利kr2018026347利用邻苯二腈与氰基乙酰脲,制备出了一种结构中有加多的酰胺基、氰基颜料,其耐日晒牢度较好。

[0025][0026]

n-(取代基)-3-氰基-4-甲基-6-羟基-2-吡啶酮存在着烯醇式和酮式两种结构:

[0027][0028]

n-取代基-3-氰基-4-甲基-6-羟基-2-吡啶酮经常被用来作偶合组分而与重氮盐进行偶合反应,制备偶氮染料(cn2015137224;coloration technology, 2004,120(5),241-246;dyes and pigments,2017 146,37-46)。也可以用来与醛基进行缩合得到碳碳双键化合物,如专利us20160149132中就报道了如下反应:

[0029][0030]

kronenberg,nils m等报道了一种利用ω醛与n-取代基-3-氰基-4-甲基-6

‑ꢀ

羟基-2-吡啶酮缩合,制备一种可用于太阳能染料电池的花菁类染料(advancedmaterials,2010,22(37):4193-4197)。

[0031][0032]

n-(取代苯基)-3-氰基-4-甲基-6-羟基-2-吡啶酮的合成方法很多(孔祥文,周斌,何鸿斌等.化学试剂,1998,1:60-61;高建荣,莫卫民,罗邦增等.浙江化工,1996,27(1):22-25;us4284782)。

[0033]

目前尚未见将1,3-双亚胺基异吲哚啉和n-(取代苯基)-3-氰基-4-甲基-6

‑ꢀ

羟基-2-吡啶酮进行缩合反应制备有机颜料的报道。

技术实现要素:

[0034]

本发明要解决的技术问题是提供一种烷基化聚乙烯亚胺接枝sio

x

纳米抗菌剂的制备方法,是以纳米sio

x

粉体为载体,通过共价接枝修饰,使纳米sio

x

粉体共价接枝高分子抗菌剂,形成纳米抗菌粉体,其抗菌作用是高分子抗菌剂通过接触杀灭微生物,这种纳米抗菌粉体具有抗菌作用时间长,对环境和制品无污染,抗菌谱广、高效安全等优点,这一制备纳米抗菌粉体的方法科学合理、技术先进、具有创新性。

[0035]

为解决上述技术问题,本发明的实施例提供一种异吲哚啉颜料,其结构式如下:

[0036][0037]

其中,r为苯环上的取代基,为h、cl、br、-ch3、-no2、-cn、-苯甲酰胺基和苯基中的一种。

[0038]

本发明还提供一种异吲哚啉颜料的制备方法,所述异吲哚啉颜料由1,3

‑ꢀ

双亚胺基异吲哚啉与n-(取代苯基)-3-氰基-4-甲基-6-羟基-2-吡啶酮缩合反应而制得。

[0039]

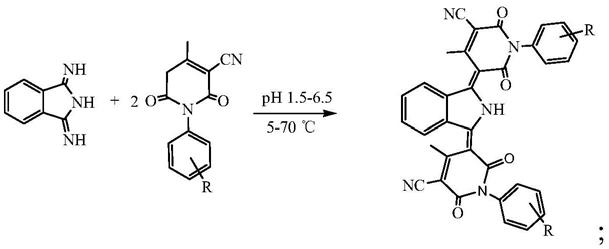

其中,缩合反应的反应式为:

[0040][0041]

其中,r为苯环上的取代基,为h、cl、br、-ch3、-no2、-cn、-苯甲酰胺基和苯基中的一种。

[0042]

本发明所用1,3-双亚胺基异吲哚啉可采用通用的邻苯二腈法制备或者苯酐-尿素方制备均可。

[0043]

所述的异吲哚啉颜料的制备方法的具体步骤为:将1,3-双亚胺基异吲哚啉和n-(取代苯基)-3-氰基-4-甲基-6-羟基-2-吡啶酮按照1:2的摩尔比,投入到反应器中,用酸溶液调节反应体系ph为酸性,在40-90℃搅拌反应3-12小时,得到异吲哚啉颜料。

[0044]

优选的,所述酸溶液为盐酸、稀硫酸、甲酸、丙酸或醋酸。

[0045]

其中,反应体系的ph值为1.5-6.5。

[0046]

本发明的上述技术方案的有益效果如下:

[0047]

本发明中,制备异吲哚啉颜料的方法简单,所用原料均为常见的颜料和染料工业中的中间体,所制备的异吲哚啉颜料结构中有丰富的羰基,酰胺基,氰基,吡啶酮和苯环结构,所得到的颜料耐溶剂、耐日晒,耐温性能优异耐溶剂、耐日晒和耐温性能优异。

附图说明

[0048]

图1为本发明实施例一中制备的颜料1的hnmr图谱。

具体实施方式

[0049]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0050]

本发明提供一种异吲哚啉颜料,其结构式如下:

[0051][0052]

其中,r为苯环上的取代基,为h、cl、br、-ch3、-no2、-cn、-苯甲酰胺基和苯基中的一种。

[0053]

所述异吲哚啉颜料由1,3-双亚胺基异吲哚啉与n-(取代苯基)-3-氰基-4

‑ꢀ

甲基-6-羟基-2-吡啶酮缩合反应而制得。缩合反应的反应式为:

[0054][0055]

其中,r为苯环上的取代基,为h、cl、br、-ch3、-no2、-cn、-苯甲酰胺基和苯基中的一种。

[0056]

所述的异吲哚啉颜料的制备方法的具体步骤为:将1,3-双亚胺基异吲哚啉和n-(取代苯基)-3-氰基-4-甲基-6-羟基-2-吡啶酮按照1:2的摩尔比,投入到反应器中,用酸溶液调节反应体系ph(ph=1.5-6.5)为酸性,在40-90℃搅拌反应3-12小时,得到异吲哚啉颜料。

[0057]

优选的,所述酸溶液为盐酸、稀硫酸、甲酸、丙酸或醋酸。

[0058]

下面结合几个具体实施例进一步阐述本发明的技术方案。

[0059]

实施例1

[0060]

在反应釜中放入400kg冰醋酸和600kg去离子水边搅拌,边依次加入1,3

‑ꢀ

双亚胺基异吲哚啉145.06kg(1000mol),和然后加入n-(苯基)-3-氰基-4-甲基-6-羟基-2-吡啶酮452.14kg(2000mol),加热至90℃,反应12小时,后减压蒸发,浓缩反应液至600升,冷却反应体系至室温,过滤得黄色滤饼即为颜料1粗品501kg,收率89%,颜料1熔点249℃。产品颜料1的核磁氢谱结果如下及见图1。

[0061]1hnmr(dmso-d6):δ7.64(d,4h,arh);δ7.25(d,2h,arh);δ7.16(d,4h, arh);δ7.05(d,4h,arh);δ2.0(s,2h,-nh);δ1.71(s,6h,-ch3)。

[0062][0063]

实施例2

[0064]

在反应釜中放入100kg盐酸(20%浓度)和400kg去离子水边搅拌,边依次加入1,3-双亚胺基异吲哚啉72.06kg(500mol),和然后加入n-(4-硝基苯基)

ꢀ‑

3-氰基-4-甲基-6-羟基-2-吡啶酮271.1kg(1000mol),加热至70℃,反应10 小时,后减压蒸发,浓缩反应液至340升,冷却反应体系至室温,过滤得棕色滤饼即为颜料2粗品297.4kg,收率91%,颜料2熔点261℃。

[0065][0066]

实施例3

[0067]

在反应釜中放入50kg硫酸(15%浓度)和600kg去离子水边搅拌,边依次加入1,3-双亚胺基异吲哚啉145.06kg(1000mol),和然后加入n-(4-甲基苯基)-3-氰基-4-甲基-6-羟基-2-吡啶酮480.21kg(2000mol),加热至40℃,反应 12小时,后减压蒸发,浓缩反应液至400升,冷却反应体系至室温,过滤得黄色滤饼即为颜料3粗品502.5kg,收率85%,颜料3熔点231℃。

[0068][0069]

实施例4

[0070]

在反应釜中放入230kg丙酸和600kg去离子水边搅拌,边依次加入1,3

‑ꢀ

双亚胺基异吲哚啉145.06kg(1000mol),和然后加入n-(4-氰基苯基)-3-氰基-4-甲基-6-羟基-2-吡啶酮502kg(2000mol),加热至45℃,反应12小时,后升温至80℃,减压蒸发3小时,浓缩反应液至500升,冷却反应体系至室温,过滤得金黄色滤饼即为颜料4粗品502.5kg,收率85%,颜料4熔点245℃。

[0071][0072]

实施例5

[0073]

在反应釜中放入220kg丙酸和500kg去离子水边搅拌,边依次加入1,3

‑ꢀ

双亚胺基异吲哚啉145.06kg(1000mol),和然后加入n-(3-氰基苯基)-3-氰基-4-甲基-6-羟基-2-吡啶酮502kg(2000mol),加热至45℃,反应12小时,后升温至80℃,减压蒸发3小时,浓缩反应

液至500升,冷却反应体系至室温,过滤得土黄色滤饼即为颜料5粗品502.5kg,收率85%,颜料5熔点262℃。

[0074][0075]

实施例6

[0076]

在四口烧瓶中放入20g甲酸和230毫升去离子水边搅拌,边依次加入1,3

‑ꢀ

双亚胺基异吲哚啉14.5g(0.1mol),和然后加入n-(4-联苯基)-3-氰基-4-甲基-6-羟基-2-吡啶酮60.4g(0.2mol),加热至40℃,反应12小时,后升温至 80℃,减压蒸发1小时,浓缩反应液至60毫升,冷却反应体系至室温,过滤得黄色滤饼即为颜料6粗品65.8g,收率92%,颜料6熔点270℃。

[0077][0078]

实施例7

[0079]

在四口烧瓶中放入10g盐酸(浓度16%)和200毫升去离子水边搅拌,边依次加入1,3-双亚胺基异吲哚啉14.5g(0.1mol),和然后加入n-(4-氯苯基)

ꢀ‑

3-氰基-4-甲基-6-羟基-2-吡啶酮52g(0.2mol),加热至90℃,反应3小时,后升温至100℃,蒸发1小时,浓缩反应液至120毫升,冷却反应体系至室温,过滤得黄色滤饼即为颜料7粗品56g,收率89%,颜料7熔点234℃。

[0080][0081]

实施例8

[0082]

在四口烧瓶中放入10g盐酸(浓度16%)和200毫升去离子水边搅拌,边依次加入1,3-双亚胺基异吲哚啉14.5g(0.1mol),和然后加入n-(3-氯苯基)

ꢀ‑

3-氰基-4-甲基-6-羟基-2-吡啶酮52g(0.2mol),加热至90℃,反应3小时,后升温至100℃,蒸发1小时,浓缩反应液至120毫升,冷却反应体系至室温,过滤得棕色滤饼即为颜料8粗品53.6g,收率85%,颜料8熔点232℃。

[0083][0084]

实施例9

[0085]

在反应釜中放入100kg乙酸和1800kg去离子水边搅拌,边依次加入1,3

‑ꢀ

双亚胺基异吲哚啉145.06kg(1000mol),和然后加入n-(4-苯甲酰胺基苯基)

ꢀ‑

3-氰基-4-甲基-6-羟基-2-吡啶酮690.22kg(2000mol),加热至60℃,反应9小时,后升温至80℃,减压蒸发3小时,浓缩反应液至930升,冷却反应体系至室温,过滤得红色滤饼即为颜料9粗品745.14kg,收率93%,颜料9熔点 273℃。

[0086][0087]

实施例10

[0088]

在反应釜中放入20kg硫酸(98%)和2000kg去离子水边搅拌,边依次加入1,3-双亚胺基异吲哚啉145.06kg(1000mol),和然后加入n-(3-氰基苯基)

ꢀ‑

3-氰基-4-甲基-6-羟基-2-吡啶酮607.8kg(2000mol),加热至60℃,反应12小时,后升温至80℃,减压蒸发3小时,浓缩反应液至920升,冷却反应体系至室温,过滤得黄色滤饼即为颜料10粗品618.3kg,收率86%,颜料10熔点 241℃。

[0089][0090]

性能检测:

[0091]

对实施例中所制备的颜料,依次按照gb/t 5211.5-2008(颜料耐性测定法),hgt 3853-2006(颜料干粉耐热性测定法),gb/t 1710-2008(同类着色颜料耐光性比较)进行测试,结果见下表1:

[0092]

表1.实施例中部分颜料的性能测试/级

[0093][0094]

由上表1可以看出,所测试部分的颜料,耐溶剂性能均为5机,耐光性能 8级(灰卡等级),耐热性能(200℃)为5级。

[0095]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。