1.本发明属于石油化工防护技术领域,尤其涉及石油储罐内壁介质环境下水性环氧防腐涂料及其制备方法。

背景技术:

2.储罐是石油领域最常见也是最重要的储存设备,储罐的状况直接影响整个储运系统的安全生产运行。石油属于一种天然能源,其自身含有大量的s、cl、无机盐、水以及其他腐蚀性介质都会对储罐内壁造成腐蚀。此外,为了加大石油资源的开采,会在其中添加一定量的添加剂,添加剂会进一步增加硫化物的含量,加剧内壁的腐蚀率。储罐内壁的腐蚀,不仅造成罐体减薄,增加安全隐患,而且影响油品质量。一旦储罐腐蚀穿孔导致石油外泄,不仅会造成环境污染,而且可能造成重大火灾和爆炸事故。

3.当前,为了避免储罐腐蚀穿孔常使用涂层保护法,用于制备涂层的环氧涂料主要包括溶剂型环氧树脂涂料和水性环氧树脂涂料。其中,溶剂型环氧树脂涂料结构致密,阻隔性能优越,但为提高其性能,涂料中会添加一定比例的挥发性物质,这对环境和人类健康造成了很大的危害。同时,溶剂型环氧树脂涂料在固化过程中,由于溶剂挥发,容易形成微孔或微裂纹,这极大地限制了其对金属基体的长期防腐作用。而水性环氧树脂涂料具有无毒、不燃、不污染环境、节省能源等优点,因此,环保型水性环氧树脂涂料越来越受到人们的广泛关注。

4.但是,水性环氧树脂涂料在许多性能方面(如耐化学品性、耐磨性、硬度、耐水性等)不如溶剂型环氧树脂涂料。而且,水性涂料存在低温环境下不容易固化,干燥速度缓慢的技术通病。

技术实现要素:

5.本发明的目的在于提供一种石油储罐内壁介质环境下水性环氧防腐涂料及其制备方法,采用该方法制备的涂料具有优异的耐热水、耐酸碱、耐盐雾性能,而且0℃环境下可快速成膜,改善了水性环氧树脂涂料的使用条件。

6.为实现上述目的,本发明采用的技术方案是:一种石油储罐内壁介质环境下水性环氧防腐涂料,包括组分甲和组分乙;

7.所述组分甲包括以下重量份的原料:去离子水8-13份、润湿分散剂0.5-1.5份、消泡剂0.1-0.3份、防沉剂0.1-0.5份、颜料5-10份、沉淀硫酸钡10-20份、水性环氧乳液a 50-60份、水性环氧树脂b 3-5份、改性六方氮化硼3-5份、消泡剂0.1-0.2份、流平剂0.1-0.3份、基材润湿剂0.1-0.3份、抗闪锈剂1-3份以及0.5-1份的增稠剂;

8.所述组分乙包括以下重量份的原料:去离子水20-35份、丙二醇丁醚5-10份和水性环氧固化剂60-70份;

9.所述组份甲和组份乙的质量比为4-6∶1。

10.优选地,所述改性六方氮化硼为氨基化氮化硼。具体地,改性六方氮化硼由碳酰胺

和氨基硅氧烷对纳米级的片状六方氮化硼粉末改性制得。

11.优选地,所述水性环氧乳液a的固含量为55

±

1%,水性环氧树脂b的固含量为100%。

12.优选地,所述水性环氧乳液a由固态双酚a与反应型乳化剂改性制得,水性环氧树脂b为自乳化非离子型水性环氧树脂。

13.优选地,所述水性环氧固化剂为改性聚酰胺加成型固化剂。

14.上述石油储罐内壁介质环境下水性环氧防腐涂料的制备方法,将去离子水和润湿分散剂混合,向其中逐步依次加入消泡剂、防沉剂、颜料和沉淀硫酸钡并高速分散,之后用砂磨机砂磨至细度小于30微米,得到上磨料;将上磨料置于分散釜中,在搅拌状态下向其中加入水性环氧乳液a、水性环氧树脂b、改性六方氮化硼,高速分散后,依次加入消泡剂、流平剂、基材润湿剂、抗闪锈剂和增稠剂,得到所述组分甲;将去离子水、丙二醇丁醚和水性环氧固化剂分散均匀,得到所述组分乙。

15.进一步地,制备组分甲的过程中,加入消泡剂、防沉剂后高速分散15-20分钟;加入颜料和沉淀硫酸钡后高速分散20-30分钟;加入水性环氧乳液a、水性环氧树脂b、改性六方氮化硼后高速分散10-20分钟。

16.所述改性六方氮化硼的制备方法为:

17.s1、将六方氮化硼粉末分散在有机溶剂中,在80℃条件下高速搅拌24小时,得到分散处理液;

18.s2、将步骤s1的处理液经离心分离后,洗涤数遍,在烘箱中充分干燥,待温度降至室温,得到预处理六方氮化硼粉末;

19.s3、将预处理六方氮化硼粉末置于5%的氨基硅氧烷乙醇溶液中,高速搅拌4小时后,经离心分离,在烘箱中干燥2小时,得到改性六方氮化硼。

20.进一步地,所述六方氮化硼粉末与有机溶剂的质量比为1-3∶100,所述有机溶剂为50%碳酰胺乙醇溶液。

21.进一步地,步骤s1中六方氮化硼粉末预先在110℃烘箱中充分干燥8小时,步骤s2中烘箱温度为110℃,步骤s3中烘箱温度为80℃。

22.本技术中,所述六方氮化硼为纳米级的片状结构氮化硼粉末;

23.所述碳酰胺为市售工业级碳酰胺;

24.所述氨基硅氧烷为杭州杰西卡kh560或kh550中的一种或多种;

25.所述乙醇为市售工业乙醇;

26.所述润湿分散剂为tego-735w、byk-192或fa115中的一种或多种;

27.所述消泡剂为tego-902w、df7005或byk-028中的一种或多种;

28.所述防沉剂为美国海明斯的水性流变助剂bentone lt或bentone de中的一种或多种;

29.所述颜料为炭黑、铁黑、金红石型钛白粉中的一种或多种;

30.所述沉淀硫酸钡为800目硫酸钡;

31.所述水性环氧乳液a为荷兰qr的e-pos 1011w55;

32.所述的水性环氧树脂b为荷兰qr的f-pos 0206;

33.所述流平剂为byk-333、byk-381或byk-348中的一种或多种;

34.所述基材润湿剂为byk-270、byk-3410或byk-349中的一种或多种;

35.所述抗闪锈剂为美国海洛斯halox 515或美国raybo 60中的一种或两种;

36.所述增稠剂为巴斯夫pu1191或pu 1291中的一种或两种;

37.所述丙二醇丁醚为工业级丙二醇丁醚。

38.采用以上技术方案,本技术可达到以下有益效果:(1)本技术采用固态双酚a搭配反应型乳化剂改性的水性环氧乳液a和固含量100%的水性环氧树脂b混拼使用,提高低温成膜性,提高耐盐雾性能。本技术以水性环氧乳液a为主要原料,该乳液是由固态环氧树脂改性制得,由于固态环氧树脂分子量大,与固化剂反应交联密度小;水性环氧树脂b为100%固含量的液态树脂,分子量小,其通过自乳化引入高活性的反应基团,可在低温环境下催化环氧基团与固化剂反应。因此,水性环氧乳液a和水性环氧树脂b两者搭配使用,弥补了水性环氧乳液a与固化剂交联密度小的缺点,提高低温成膜性、漆膜交联密度、耐盐雾等性能。

39.(2)本技术中水性环氧固化剂选用改性聚酰胺加成型固化剂,不含溶剂,游离胺含量为0,水性环氧固化剂与水性环氧树脂发生交联反应,具有优异的防腐性能,耐酸碱性能突出,可用于重防腐环境。另外,聚酰胺通过改性加快与水性环氧乳液a和水性环氧树脂b的反应速度,可以改善水性环氧乳液a在0℃条件下成膜的成膜性(提高漆膜的低温流平性和丰满度),实现水性涂料0℃条件下16小时自干成膜,创造性的改善了水性涂料的使用条件。

40.(3)本技术选用改性六方氮化硼作为填料,一是利用其物理屏蔽、耐高温和绝缘特性,改善水性涂料的耐水煮性能和绝缘性。二是改性后的氨基化氮化硼能进一步促进氮化硼粉末与成膜物质的有机结合,使涂膜屏蔽性和耐腐蚀性更优异。

41.本技术通过碳酰胺和氨基聚硅氧烷对纳米级的片状氮化硼粉末进行改性,得到纳米级的稳定薄层片状结构,由于六方氮化硼表面引入了氨基基团,极大的提高了氮化硼粉末在水中的分散性。氮化硼在水中分散均匀,有助于成膜过程中氮化硼有序排列,形成层间结构,充分填补漆膜网格结构的空隙,使涂膜屏蔽性加强;同时有助于和环氧乳液与固化剂充分结合,有效提高涂层的阻隔性能,帮助漆膜共同抑制腐蚀介质与基材接触。

具体实施方式

42.下面结合具体实施例对本发明做进一步详细的说明。

43.本技术提供一种石油储罐内壁介质环境下水性环氧防腐涂料及其制备方法,以提高现有的水性环氧树脂涂料在耐化学品性、耐盐雾性、耐磨性、耐水性等方面的性能,以及解决水性涂料存在低温环境下不容易固化的技术问题。

44.该水性环氧防腐涂料包括组分甲和组分乙;所述组分甲包括以下重量份的原料:去离子水8-13份、润湿分散剂0.5-1.5份、消泡剂0.1-0.3份、防沉剂0.1-0.5份、颜料5-10份、沉淀硫酸钡10-20份、水性环氧乳液a 50-60份、水性环氧树脂b 3-5份、改性六方氮化硼3-5份、消泡剂0.1-0.2份、流平剂0.1-0.3份、基材润湿剂0.1-0.3份、抗闪锈剂1-3份以及0.5-1份的增稠剂;所述组分乙包括以下重量份的原料:去离子水20-35份、丙二醇丁醚5-10份和水性环氧固化剂60-70份;所述组份甲和组份乙的质量比为4-6∶1。

45.作为优选,改性六方氮化硼为由碳酰胺和氨基硅氧烷改性的氨基化氮化硼;所述水性环氧乳液a由固态双酚a与反应型乳化剂改性制得,水性环氧树脂b为自乳化非离子型水性环氧树脂,所述水性环氧固化剂为改性聚酰胺加成型固化剂;水性环氧乳液a的固含量

为55

±

1%,水性环氧树脂b的固含量为100%。

46.实施例1

47.一种油储罐内壁介质环境下水性环氧防腐涂料的制备方法,包括以下步骤:

48.步骤一、六方氮化硼粉末的改性

49.将六方氮化硼粉末在110℃烘箱中充分干燥8小时,温度降至室温后,备用。

50.将1重量份处理后的六方氮化硼粉末和100重量份的50%碳酰胺乙醇溶液在80℃条件下高速搅拌24小时,自然冷却至室温。将处理液置于离心机中,将处理后的六方氮化硼离心分离后,去离洗涤数遍后,110℃烘箱中充分干燥8小时,温度降至室温后,得到预处理后的六方氮化硼粉末,备用。

51.将预处理后的六方氮化硼粉末置于5%的氨基硅氧烷乙醇溶液高速搅拌4小时后,置于离心机中分离,在80℃烘箱中干燥2小时,得到改性六方氮化硼粉末。

52.由于水性涂料的溶剂为水,水的表面张力大,对无机填料难以润湿,润湿不良无法形成完好的漆膜。本加工工艺通过改性在氮化硼表面引入氨基基团,氨基可溶于水,提高氮化硼在水中的分散浓度。

53.步骤二、水性环氧防腐涂料的制备:

54.将8重量份的去离子水和1.5重量份的润湿分散剂,分散均匀,逐步依次加入0.3重量份的消泡剂和0.1重量份的防沉剂,高速分散15-20分钟。缓慢搅拌状态下依次加入8重量份的颜料、17重量份的沉淀硫酸钡,高速分散20-30分钟后,砂磨机砂磨至细度小于30微米,得到上磨料。

55.将上磨料置于分散釜中,缓慢搅拌状态下加入55重量份的水性环氧乳液a、3重量份的水性环氧树脂b和5重量份的改性氮化硼,高速分散10-20分钟。缓慢搅拌状态下依次加入0.1重量份的消泡剂、0.3重量份的流平剂、0.2重量份的基材润湿剂、1重量份的抗闪锈剂和0.5重量份的增稠剂,中速搅拌20-30分钟,得到甲组份。所述高速分散的速度可以为1000~1500r/min。

56.将20重量份的去离子水、10重量份的丙二醇丁醚和70重量份的水性环氧固化剂分散均匀,得到乙组分。

57.甲、乙组分按重量比6:1分别包装,共同组成油储罐内壁介质环境下水性环氧防腐涂料。

58.本实施例中,氨基硅氧烷为杭州杰西卡kh560;润湿分散剂为tego-735w;消泡剂为byk-028;防沉剂为美国海明斯的水性流变助剂bentone lt;所述颜料为炭黑、金红石型钛白粉中的混合物;流平剂为byk-333;基材润湿剂为byk-349;抗闪锈剂为美国海洛斯halox 515;增稠剂为巴斯夫pu1191;

59.实施例2

60.一种油储罐内壁介质环境下水性环氧防腐涂料的制备方法,包括以下步骤:

61.步骤一、六方氮化硼粉末的改性

62.将六方氮化硼粉末在110℃烘箱中充分干燥8小时,温度降至室温后,备用。

63.将3重量份处理后的六方氮化硼粉末和100重量份的50%碳酰胺乙醇溶液在80℃条件下高速搅拌24小时,自然冷却至室温。将处理液置于离心机中,将处理后的六方氮化硼离心分离后,去离洗涤数遍后,110℃烘箱中充分干燥8小时,温度降至室温后,得到预处理

后的六方氮化硼粉末,备用。

64.将预处理后的六方氮化硼粉末置于5%的氨基硅氧烷乙醇溶液高速搅拌4小时后,置于离心机中分离,在80℃烘箱中干燥2小时,得到改性六方氮化硼粉末。

65.步骤二、水性环氧防腐涂料的制备:

66.将13重量份的去离子水和1重量份的润湿分散剂,分散均匀,逐步依次加入0.1重量份的消泡剂和0.3重量份的防沉剂,高速分散15-20分钟。缓慢搅拌状态下依次加入10重量份的颜料、15重量份的沉淀硫酸钡,高速分散20-30分钟后,砂磨机砂磨至细度小于30微米,得到上磨料。

67.将上磨料置于分散釜中,缓慢搅拌状态下加入50重量份的水性环氧乳液a、5重量份的水性环氧树脂b和3重量份的改性氮化硼,高速分散10-20分钟。缓慢搅拌状态下依次加入0.2重量份的消泡剂、0.1重量份的流平剂、0.3重量份的基材润湿剂、1重量份的抗闪锈剂和1重量份的增稠剂,中速搅拌20-30分钟,得到甲组份。

68.将30重量份的去离子水、5重量份的丙二醇丁醚和65重量份的水性环氧固化剂分散均匀,得到乙组分。

69.甲、乙组分按重量比5:1分别包装,共同组成油储罐内壁介质环境下水性环氧防腐涂料。

70.本实施例中,氨基硅氧烷为杭州杰西卡kh550;润湿分散剂为byk-192;消泡剂为df7005;防沉剂为美国海明斯的水性流变助剂bentone lt;颜料为铁黑、金红石型钛白粉中的混合物;流平剂为byk-381;基材润湿剂为byk-3410;抗闪锈剂为美国raybo 60;增稠剂为pu 1291;

71.实施例3

72.一种石油储罐内壁介质环境下水性环氧防腐涂料的制备方法,包括以下步骤:

73.步骤一、六方氮化硼粉末的改性

74.将六方氮化硼粉末在110℃烘箱中充分干燥8小时,温度降至室温后,备用。

75.将2重量份处理后的六方氮化硼粉末和100重量份的50%碳酰胺乙醇溶液在80℃条件下高速搅拌24小时,自然冷却至室温。将处理液置于离心机中,将处理后的六方氮化硼离心分离后,去离洗涤数遍后,110℃烘箱中充分干燥8小时,温度降至室温后,得到预处理后的六方氮化硼粉末,备用。

76.将预处理后的六方氮化硼粉末置于5%的氨基硅氧烷乙醇溶液高速搅拌4小时后,置于离心机中分离,在80℃烘箱中干燥2小时,得到改性六方氮化硼粉末。

77.步骤二、水性环氧防腐涂料的制备:

78.将10重量份的去离子水和0.5重量份的润湿分散剂,分散均匀,逐步依次加入0.3重量份的消泡剂和0.5重量份的防沉剂,高速分散15-20分钟。缓慢搅拌状态下依次加入5重量份的颜料、12重量份的沉淀硫酸钡,高速分散20-30分钟后,砂磨机砂磨至细度小于30微米,得到上磨料。

79.将上磨料置于分散釜中,缓慢搅拌状态下加入60重量份的水性环氧乳液a、4重量份的水性环氧树脂b和4重量份的改性氮化硼,高速分散10-20分钟。缓慢搅拌状态下依次加入0.1重量份的消泡剂、0.2重量份的流平剂、0.1重量份的基材润湿剂、3重量份的抗闪锈剂和1重量份的增稠剂,中速搅拌20-30分钟,得到甲组份。

80.将32重量份的去离子水、8重量份的丙二醇丁醚和60重量份的水性环氧固化剂分散均匀,得到乙组分。

81.甲、乙组分按重量比4:1分别包装,共同组成油储罐内壁介质环境下水性环氧防腐涂料。

82.本实施例中,所述氨基硅氧烷为杭州杰西卡kh560;润湿分散剂为fa115;消泡剂为byk-028;防沉剂为美国海明斯的水性流变助剂bentone lt;所述颜料为炭黑、金红石型钛白粉中的混合物;流平剂为byk-348;基材润湿剂为byk-349;抗闪锈剂为美国海洛斯halox 515;增稠剂为巴斯夫pu1191;

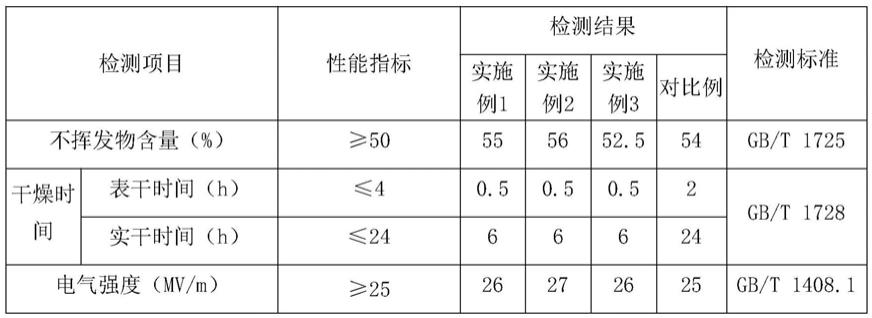

83.对比例是某市售厂家石油储罐内壁介质环境下水性环氧防腐涂料的性能参数,三个实施例与对比例的性能指标比对参考结果见下表。表1实施例1-3和对比例涂料的性能指标3和对比例涂料的性能指标

84.通过上表可以明显看出:本发明具有优异的耐化学介质、耐盐雾、耐热水、以及优异的干燥性能。满足gb/t 50393-2017《钢质石油储罐防腐蚀工程技术标准》中水性环氧涂料的技术指标要求。由此可见本发明的一种石油储罐内壁介质环境下水性环氧防腐涂料的

制备方法,适用于钢质储罐内壁防腐蚀涂装的应用。

85.最后应当说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的思路启示之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利保护范围之内。