1.本发明涉及材料技术领域,特别涉及一种疏水涂料、其制备方法及具有其的复合材料。

背景技术:

2.我国是农业大国,每年有大量的包括秸秆、木材、竹材的植物纤维废弃物产生,这些废弃物往往会被焚烧或者填埋,不仅是对生态的破坏,更是对资源的浪费。当今社会对节能环保的要求越来越高,在这个大背景下,植物纤维/塑料复合材料(木塑材料)应运而生。

3.由植物纤维、塑料制备的木塑材料,被应用于制作门窗、室外桌椅、汽车内饰等领域,木塑材料既具有塑料的高强度、易加工、防虫等特性,同时具有植物纤维的高模量、隔声、高尺寸稳定性等优点。由于植物纤维本身具有较强的吸水性,很容易受潮吸水、微生物破坏等,使得材料的耐久性差、物理性能遭到严重破坏,严重影响使用寿命和应用范围。

4.因此,亟需提出一种用于木塑材料的疏水涂料,以解决上述问题。

技术实现要素:

5.本发明提供了一种疏水涂料、其制备方法及具有其的复合材料,以克服现有技术中植物纤维的较强吸水性导致的木塑材料性能差、使用寿命短和应用范围受限等问题。

6.为解决上述一个或多个技术问题,本技术采用的技术方案是:

7.第一方面,提供了一种疏水涂料,按照重量份数计,所述疏水涂料的组分包括:

8.20~50份第一溶剂、10~20份聚乙烯醇、20~40份双酚a环氧树脂、0.5~10份氨基化改性纳米sio2、0.1~5份疏水剂、5~10份固化剂及0.1~1份流平剂。

9.进一步地,所述聚乙烯醇的粒径为0.5~1μm。

10.进一步地,所述双酚a环氧树脂包括e51、e44和e42中的至少一种。

11.进一步地,所述疏水剂包括氟烷基硅烷。

12.进一步地,所述氟烷基硅烷包括1h,1h,2h,2h-全氟癸基三乙氧基硅烷、三乙氧基硅烷和1h,1h,2h,2h-全氟十二烷基三氯硅烷中的至少一种。

13.进一步地,所述固化剂包括聚酰胺、聚醚胺和酚醛改性胺中的至少一种。

14.进一步地,所述流平剂包括氟改性的丙烯酸酯类中的至少一种。

15.进一步地,按照重量份数计,所述疏水涂料的组分包括:

16.20~25份第一溶剂、20份聚乙烯醇、30份双酚a环氧树脂、5~10份氨基化改性纳米sio2、2~5份疏水剂、7~10份固化剂及1份流平剂。

17.进一步地,按照重量份数计,所述疏水涂料的组分包括:

18.20份第一溶剂、20份聚乙烯醇、30份双酚a环氧树脂、10份氨基化改性纳米sio2、5份疏水剂、10份固化剂及1份流平剂。

19.第二方面,还提供了一种疏水涂料的制备方法,包括:

20.将10~20份聚乙烯醇和20~40份双酚a环氧树脂添加至20~50份第一溶剂中,得

到混合溶剂;

21.将0.5~10份氨基化改性纳米sio2、0.1~5份疏水剂、0.1~1份流平剂及5~10份固化剂依次添加至所述混合溶剂中,超声分散后得到所述疏水涂料。

22.进一步地,所述氨基化改性纳米sio2按照以下流程制备:

23.将纳米sio2加入至第二溶剂中得到混合液;

24.用氨水调节所述混合液的ph值使其呈碱性;

25.向经过ph值调节后的所述混合液中加入硅烷偶联剂,经搅拌和冷凝回流反应后得到悬浊液;

26.将所述悬浊液处理后得到所述氨基化改性纳米sio2。

27.第三方面,还提供了一种复合材料,包括基材和所述疏水涂料,所述疏水涂料涂覆在所述基材表面;

28.按照重量份数计,所述基材的组分包括:

29.60~80份abs、20~40份植物纤维粉末、5~10份相容剂、5~10份增韧剂、0.2~1份润滑剂及0.1~0.6份抗氧剂。

30.进一步地,所述植物纤维粉末包括木粉、竹粉、秸秆粉和稻草粉中的至少一种。

31.进一步地,所述植物纤维粉末的目数为[100~160]。

[0032]

进一步地,所述相容剂包括苯乙烯马来酸酐共聚物、马来酸酐接枝聚苯乙烯和马来酸酐接枝abs中的至少一种。

[0033]

进一步地,所述增韧剂包括乙烯-乙酸-乙烯酯、聚烯烃弹性体、热塑性聚氨酯中的至少一种。

[0034]

进一步地,所述润滑剂包括乙烯丙烯酸丁酯共聚物、乙烯基双硬脂酰胺、硬脂酸镁中的至少一种。

[0035]

进一步地,所述抗氧剂包括抗氧剂245、抗氧剂618、抗氧剂3052中的至少一种。

[0036]

第四方面,还提供了一种复合材料的制备方法,包括:

[0037]

将60~80份abs、20~40份植物纤维粉末、5~10份相容剂、5~10份增韧剂、0.2~1份润滑剂及0.1~0.6份抗氧剂共混得到共混料;

[0038]

采用挤出机将所述共混料挤出造粒得到粒子;

[0039]

采用注塑机对所述粒子注塑成型得到基材;

[0040]

在所述基材表面涂覆按照所述的疏水涂料的制备方法制备的所述疏水涂料。

[0041]

进一步地,所述采用挤出机将所述共混料挤出造粒得到粒子的过程中分区域控制所述挤出机的温度。

[0042]

进一步地,所述采用挤出机将所述共混料挤出造粒得到粒子的过程中控制所述挤出机的第一段温度为120℃、第二段~第四段温度均为160℃、第五段温度为155℃、第六段温度为150℃、第七段温度为145℃、第八段温度为140℃、模口温度为150℃。

[0043]

进一步地,所述采用注塑机对所述粒子注塑成型得到基材的过程中分区域控制所述注塑机的温度。

[0044]

进一步地,所述采用注塑机对所述粒子注塑成型得到基材的过程中控制所述注塑机的第一段温度为140℃、第二段~第三段温度均为190℃、第四段~第五段温度均为195℃、第六段温度为190℃、模口温度为180℃。

[0045]

本发明实施例提供的技术方案带来的有益效果是:

[0046]

本发明实施例提供的疏水涂料通过氨基改性纳米sio2和疏水剂使得涂料具有超疏水性,两者起到协同作用。氨基改性纳米sio2表面存在微纳米复合粗糙结构(凸起结构),有助于构成表面粗糙度,对其进行氨基化改性后,二氧化硅粒子与低表面能的疏水剂基体之间发生反应使连接更为紧密,在水洗擦拭过程中表面粗糙结构不易被破坏,疏水性能更为耐久。

附图说明

[0047]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0048]

图1是本技术实施例提供的疏水涂料的制备方法的流程图;

[0049]

图2是本技术实施例提供的疏水涂料的氨基化改性纳米sio2的制备方法的流程图;

[0050]

图3是本技术实施例提供的复合材料的制备方法的流程图。

具体实施方式

[0051]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

如背景技术所述,现有技术中木塑材料存在因植物纤维吸水导致性能较差、使用寿命较短及应用范围受限等问题。通过杨氏理论和wenzel模型我们了解到超疏水材料大多是具有微纳米复合粗糙结构,或者加入具有低表面能的物质,使其具有超疏水性。将超疏水材料涂覆至基材表面形成涂层后,由于涂层能够将水与基材隔绝,可以使得基材能够防腐,使用寿命得到延长,应用场景也能够扩大。并且当水滴滴落在涂层表面时,由于涂层的表面能较低可以使水滴近似球形滑落,下落过程会带走附着于涂层表面的灰尘,从而达到自清洁的效果。基于此,本发明提出了一种新的疏水涂料。

[0053]

作为一种较优的实施方式,本发明实施例中,按照重量分数计,所述尼疏水涂料的组分包括:20~50份第一溶剂、10~20份聚乙烯醇、20~40份双酚a环氧树脂、0.5~10份氨基化改性纳米sio2、0.1~5份疏水剂、5~10份固化剂及0.1~1份流平剂。

[0054]

其中,第一溶剂选自水或者醇类溶剂中的至少一种。优选地,醇类溶剂包括甲醇、乙醇和异丙醇等中的至少一种。

[0055]

聚乙烯醇(pva)的分子结构是直线型排列的不规则结构,具有优良的成膜性、无毒性、生物可降解性等优点,在本发明中pva使得涂料的透明度高且耐久性强。并且pva的环保性较好,其在降解后会生成二氧化碳和水,不会污染环境。

[0056]

由于pva的粒径大小影响涂料的表面粗糙程度,因此,在本发明优选的实施例中,所述聚乙烯醇的粒径为0.5μm~1μm。

[0057]

其中,所述双酚a环氧树脂为增稠剂,其包括e51、e44和e42中的至少一种。所述固化剂包括聚酰胺、聚醚胺和酚醛改性胺中的至少一种。所述流平剂选自氟改性的丙烯酸酯类中的至少一种。

[0058]

通过在组分中加入氨基改性的纳米二氧化硅有利于形成大量的微纳米的凸起结构,可以使固液界面间保留空气,形成固液气界面三相复合接触,并且微纳米的凸起结构会阻止水滴润湿涂层表面,提高涂料的疏水性能,并且二氧化硅作为无机填料也大大增强了涂层的力学性能。

[0059]

其中,所述疏水剂包括氟烷基硅烷。所述氟烷基硅烷包括1h,1h,2h,2h-全氟癸基三乙氧基硅烷、三乙氧基硅烷和1h,1h,2h,2h-全氟十二烷基三氯硅烷中的至少一种。这些疏水剂不仅具有良好的疏水效果,而且还具有较强的疏油效果,主要是因为有机氟含有更多的氟原子,且氟原子的半径小电负性大、形成的c-f键短、键能高、表面能较低,因而可以增加材料的疏水性和疏油性,得到一种自清洁的防污性能好的疏水涂料。

[0060]

现有技术中的疏水涂层随着使用过程中的擦拭、冲洗,表面的疏水层会脱落、随之减少,以至于疏水性逐渐减少、直至消失。为了解决这一问题,在发明中,通过氨基改性纳米sio2和疏水剂使得涂料具有超疏水性,两者起到协同作用。氨基改性纳米sio2表面存在微纳米复合粗糙结构(凸起结构),有助于构成表面粗糙度,对其进行氨基化改性后,二氧化硅粒子与低表面能的疏水剂基体之间发生反应使连接更为紧密,在水洗擦拭过程中表面粗糙结构不易被破坏,疏水性能更为耐久。

[0061]

作为一个优选的实施例,所述疏水涂料的组分包括:

[0062]

20~25份第一溶剂、20份聚乙烯醇、30份双酚a环氧树脂、5~10份氨基化改性纳米sio2、2~5份疏水剂、7~10份固化剂及1份流平剂。

[0063]

作为一个更为优选的实施例,所述疏水涂料的组分包括:

[0064]

20份第一溶剂、20份聚乙烯醇、30份双酚a环氧树脂、10份氨基化改性纳米sio2、5份疏水剂、10份固化剂及1份流平剂。

[0065]

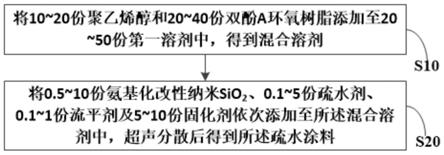

对应于上述疏水涂料,本发明还提供了一种疏水涂料的制备方法。图1是本技术实施例提供的疏水涂料的制备方法的流程图。如图1所示,所述疏水涂料的制备方法一般性地包括如下步骤:

[0066]

s1:将10~20份聚乙烯醇和20~40份双酚a环氧树脂添加至20~50份第一溶剂中,得到混合溶剂;

[0067]

s2:将0.5~10份氨基化改性纳米sio2、0.1~5份疏水剂、0.1~1份流平剂及5~10份固化剂依次添加至所述混合溶剂中,超声分散后得到所述疏水涂料。

[0068]

优选地,在上述s1中,将聚乙烯醇和双酚a环氧树脂加入至第一溶剂,将体系加热至80℃左右,并搅拌2-3h使聚乙烯醇和双酚a环氧树脂完全溶解得到所述混合溶剂。上述s2中,将氨基化改性纳米sio2、疏水剂、流平剂及固化剂依次添加至所述混合溶剂中,超声分散均匀,搅拌30min后得到所述疏水涂料。

[0069]

图2是本技术实施例提供的疏水涂料的氨基化改性纳米sio2的制备方法的流程图。如图2所示,所述氨基化改性纳米sio2按照以下流程制备:

[0070]

s21:将纳米sio2加入至第二溶剂中得到混合液;

[0071]

s22:用氨水调节所述混合液的ph值使其呈碱性;

[0072]

s23:向经过ph值调节后的所述混合液中加入硅烷偶联剂,经搅拌和冷凝回流反应后得到悬浊液;

[0073]

s24:将所述悬浊液处理后得到所述氨基化改性纳米sio2。

[0074]

其中,所述第二溶剂包括乙醇溶液。

[0075]

在上述s21之前,先将纳米sio2在100℃的烘箱中放置5h烘干,优选地,s21中将1g纳米sio2加入至50ml乙醇溶液中,然后超声分散30min,上述s23需在分散均匀后再进行。优选地,上述s23中加入1g kh550/kh560,然后在70℃下、磁力搅拌、冷凝回流反应5小时得到所述悬浊液。上述s24中对所述悬浊液的处理包括过滤、醇洗三次和100℃烘干。

[0076]

本发明还提供了一种复合材料,包括基材和上述疏水涂料,所述疏水涂料涂覆在所述基材表面。按照重量份数计,所述基材的组分包括:60~80份abs、20~40份植物纤维粉末、5~10份相容剂、5~10份增韧剂、0.2~1份润滑剂及0.1~0.6份抗氧剂。由于上述疏水涂料具有超疏水性能和较好的力学性能,将其涂覆在基材表面可以让复合材料取得更好的强度等性能的同时,还可以在较为潮湿的环境下使用。

[0077]

考虑到植物纤维在200℃以上时会发生热分解而影响使用,本发明选择加工温度较低(160-230℃左右)的abs作为复合对象,避免相互之间加工温度冲突。并且,由于abs的价格较高,与以abs为主的材料相比,加入植物纤维粉末有利于降低材料成本。

[0078]

其中,所述植物纤维粉末包括木粉、竹粉、秸秆粉和稻草粉中的至少一种,取材广泛、价格低廉,合理利用农林植物,降低abs材料成本的同时,对环境和生态也十分有益。

[0079]

所述植物纤维粉末的目数为[100~160]。

[0080]

所述相容剂包括苯乙烯马来酸酐共聚物、马来酸酐接枝聚苯乙烯和马来酸酐接枝abs中的至少一种。

[0081]

所述增韧剂包括乙烯-乙酸-乙烯酯、聚烯烃弹性体、热塑性聚氨酯中的至少一种。

[0082]

所述润滑剂包括乙烯丙烯酸丁酯共聚物、乙烯基双硬脂酰胺、硬脂酸镁中的至少一种。

[0083]

所述抗氧剂包括抗氧剂245、抗氧剂618、抗氧剂3052中的至少一种。

[0084]

上述相容剂可以对植物纤维和abs的界面进行一定的修饰,改善界面相容性,减少复合材料中相与相之间的空隙,提高材料的耐水性。同时疏水涂层的加入,使得材料在外部也具备一定的疏水效果,得到的新型复合材料不仅拥有优异的疏水性,同时还有较好的强度、韧性、尺寸稳定性。

[0085]

对应于上述方法,本发明还提供了一种用于复合材料的制备方法。图3是本技术实施例提供的复合材料的制备方法的流程图。如图3所示,所述复合材料的制备方法一般性地包括如下步骤:

[0086]

s10:将60~80份abs、20~40份植物纤维粉末、5~10份相容剂、5~10份增韧剂、0.2~1份润滑剂及0.1~0.6份抗氧剂共混得到共混料;

[0087]

其中,当植物纤维粉末颗粒较大时,共混前需要将植物纤维粉末过筛,以使其目数为140-160之间。优选地,上述共混在高速共混机进行,温度为80-90℃,转速为300r/min,混合时间为30min。

[0088]

s20:采用挤出机将所述共混料挤出造粒得到粒子;

[0089]

挤出机可以分为送料段、压缩段和计量段等,各个阶段对温度的要求不同,比如送

料段的温度不可过高,避免挤出不稳定。为了使挤出过程的温度更加温度和可控,使颗粒与粉料混合更加均匀,上述挤出过程中控制所述挤出机的第一段温度为120℃、第二段~第四段温度均为160℃、第五段温度为155℃、第六段温度为150℃、第七段温度为145℃、第八段温度为140℃、模口温度为150℃。且主机转速为300r/min,喂料机转速为50r/min,挤出得到线材,然后用切粒机将线材切割得到所述粒子。

[0090]

s30:采用注塑机对所述粒子注塑成型得到基材;

[0091]

进行注塑成型之前需将所述粒子进行干燥处理去除水分,处理条件为100℃下进行干燥3h。上述注塑成型过程中分区域控制所述注塑机的温度。优选地,所述注塑机的第一段温度为140℃、第二段~第三段温度均为190℃、第四段~第五段温度均为195℃、第六段温度为190℃、模口温度为180℃。上述第一段为输送段,在该段对原料进行预热,温度较低,在一些情况下为了防止熔融塑料倒流需要对输送段进行冷却;上述第二段~第三段和第六段为均温段,保证材料在这些位置受热均匀;上述第四段~第五段温度为塑化段,温度较高,用于使原料融化;上述模口温度较高,因为其前端接触低温模具,并且注射时是由模口中的喷嘴冲热流道。进一步地,注塑前中后段压力分别为900mpa、1000mpa、1200mpa,以保证所述粒子能够满足生产要求。通过上述过程可以将所述粒子注塑加工成符合拉伸强度、弯曲强度等测试的试验品。

[0092]

s40:在所述基材表面涂覆上述疏水涂料。

[0093]

上述涂覆之后将所述复合材料加热烘干,温度为80℃,时间为6h,固化完全后,将复合材料浸泡在60℃的水溶液中,以溶解的pva,在涂层表面形成超疏水的微纳米复合粗糙结构。

[0094]

上述所有可选技术方案,可以采用任意结合形成本发明的可选实施例,在此不再一一赘述。

[0095]

以下将结合实施例和对比例,进一步说明本技术的有益效果。

[0096]

所有实施例和对比例均采用如下制备方法制备:

[0097]

第一步,制备氨基化改性纳米sio2:将sio2在100℃烘箱中放置5h烘干待用,将1g纳米sio2加入到50ml乙醇溶液中,超声分散半小时并用氨水调节溶液ph呈碱性,待分散均匀后缓慢滴加1g硅烷偶联剂(kh550/kh560),在70℃下、磁力搅拌、冷凝回流反应5小时,得到的悬浊液,将悬浊液经过滤、醇洗三次、100℃烘干后得到氨基化改性纳米sio2。

[0098]

第二步,制备疏水涂料:将pva和双酚a环氧树脂按一定比例添加到第一溶剂中,升温至80℃左右,搅拌2-3h使其完全溶解,得到混合溶剂,再把氨基改性纳米sio2、疏水剂(氟烷基硅烷)、流平剂和固化剂依次加入到混合溶剂中,超声分散均匀,搅拌30min后得到疏水涂料。

[0099]

第三步,制备基材:将abs 70份、杨木粉末30份、相容剂马来酸酐接枝abs 6份、增韧剂热塑性聚氨酯6份、润滑剂0.3份、抗氧剂0.2份进行共混后,加入高速共混机进行机械共混,高速共混机温度设置为80-90℃,转速为300r/min,混合时间为30min;取得共混料后,对共混料进行挤出造粒,挤出机的各段温度分别为第一段120℃、第二段160℃、第三段160℃、第四段160℃、第五段155℃、第六段150℃、第七段145℃、第八段140℃、模口温度为150℃,主机转速为300r/min,喂料机转速为50r/min,将挤出得到的线材用切粒机切粒后备用。将共混物粒子在100℃下进行干燥3h,去除水分。采用注塑机对粒子进行注塑成型得到基

材,注塑机各段温度分别为,第一段140℃、第二段190℃、第三段190℃、第四段195℃、第五段195℃、第六段190℃、模口温度180℃,注塑前中后段压力分别为900mpa、1000mpa、1200mpa。

[0100]

第四步,制备复合材料:将疏水涂料涂刷至基材表面,加热度至80℃,烘干6小时固化,固化完全后将涂有疏水涂层的基材浸泡在60℃的水溶液中,以溶解的pva,在涂层表面形成超疏水的微纳米复合粗糙结构。

[0101]

实施例1至6和对比例1至4的疏水涂层的组分分别如下表1和表2所示。

[0102]

表1

[0103]

组分实施例1实施例2实施例3实施例4实施例5实施例6第一溶剂202020202020聚乙烯醇202020202020双酚a环氧树脂303030303030氨基化改性纳米sio2650.5101010疏水剂35550.13固化剂101010101010流平剂111111

[0104]

表2

[0105]

组分对比例1对比例2对比例3对比例4第一溶剂20202020聚乙烯醇20202020双酚a环氧树脂30303030氨基化改性纳米sio250010疏水剂0500固化剂10101010流平剂1111

[0106]

对实施例1至6和对比例1至4制得的复合材料进行水接触角和附着力测试,水接触角的测试采用水接触角测试仪测试,附着力测试按照gb/t9286-88方法进行,测试结果如下表3所示。

[0107]

表3

[0108]

[0109][0110]

由上述表3的测试结果可知:

[0111]

1、由实施例2至4、对比例2的测试结果可知,氨基化改性纳米sio2对涂层的疏水性有较大影响,其他组分相同的情况下,氨基化改性纳米sio2的含量与水接触角大体呈正相关关系,但结合实施例1、实施例4和实施例6可以发现氨基化改性纳米sio2不利于涂层附着力,这是因为过量的氨基化改性sio2会使涂层附着力下降,导致涂层容易剥落,而实施例5中由于疏水剂较少,与氨基化改性sio2互补,增加了附着力;由实施例2和对比例1、实施例4和对比例4的测试结果可知,疏水剂对涂层疏水性也有较大影响,且结合实施例1至4的测试结果可知,氨基化改性纳米sio2和疏水剂复配时涂层的疏水性和疏水耐久性均较好。可能的原因是氨基化改性纳米sio2的加入更易形成纳米微观结构,提高了疏水性,而加入的疏水剂会附着在涂层的表面上,降低了涂层的表面能。

[0112]

2、由实施例1至4可知,本发明提供的疏水涂料具有疏水性,且疏水性的耐久性较好,通过氨基化改性纳米sio2与双酚a环氧树脂通过化学键相连,表面的粗糙度不易被破坏,疏水性能更耐久。

[0113]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。