1.本发明涉及胶带领域,特别涉及一种加热可剥离型胶带的生产方法。

背景技术:

2.半导体是家用数码产品及电子器件的关键部件。在大规模集成电路的制造和半导体器件的制造加工过程中,必不可少的基础材料是半导体芯片。半导体芯片是以单晶硅片加工而成的,单晶硅片简称晶圆。在对晶圆材料进行切割、磨削加工时,需要用一种特殊的保护膜进行粘结固定。加工完毕后,再把加工好的晶圆切片从固定胶膜上完全剥离下来,不影响晶圆材料本身。

3.目前市场上的胶带要么粘性比较高,不易剥离;而粘性太低的,切割时易分离,晶片飞掉,导致不良率高。

技术实现要素:

4.本发明解决的技术问题是提供一种能够制造出在加热之前胶带粘性较高,加热之后胶带粘性较低的加热可剥离型胶带的生产方法。

5.本发明解决其技术问题所采用的技术方案是:一种加热可剥离型胶带的生产方法,包括如下步骤:

6.准备基材,在基材的一面上涂布加热可固化uv胶,形成加热可固化uv胶层,然后在加热可固化uv胶层远离基材的一面上敷离型膜。

7.进一步的是:所述加热可固化uv胶层的厚度为10-500um。

8.进一步的是:所述基材的厚度为10-250um。

9.进一步的是:所述基材的材质为pet、po、pu或pp材质。

10.加热可固化uv胶的生产方法:其特征在于:包括如下步骤:

11.步骤一:按质量份数,将0.01-90份的丙烯酸异辛酯、0.01-10份的丙烯酸羟乙酯、0.01-10份的丙烯酸和0.01-1份的光引发剂混合,得到预聚物;

12.步骤二:按质量份数,将0.01-80份的预聚物、0.01-20份的亚克力发泡微球和0.01-1份的光引发剂混合,得到加热可固化uv胶。

13.本发明的有益效果是:本发明生产出的胶带,在加热前粘性较高,粘性达到500-3000gf/25mm,能够将物体粘的较牢固,加热后胶带的粘性降低,能够达到0-50gf/25mm,便于将胶带撕除,且不留残胶。

附图说明

14.图1为加热可剥离型胶带的结构示意图;

15.图中标记为:1、基材;2、加热可固化uv胶层;3、离型膜。

具体实施方式

16.下面结合附图和具体实施方式对本发明进一步说明。

17.如图1所示,本申请的实施例提供了一种加热可剥离型胶带的生产方法,包括如下步骤:

18.准备基材1,在基材1的一面上涂布加热可固化uv胶,形成加热可固化uv胶层2,然后在加热可固化uv胶层2远离基材1的一面上敷离型膜3。

19.在上述基础上,所述加热可固化uv胶层2的厚度为10-500um,所述加热可固化uv胶层2的厚度可以是10um、130um、250um、375um、400um或500um,本实施案例中所述加热可固化uv胶层2的厚度为375um。

20.在上述基础上,所述基材1的厚度为10-250um,所述基材1的厚度可以是10um、65um、130um、185um或250um,本实施案例中所述基材1的厚度为65um。

21.在上述基础上,所述基材1的材质为pet、po、pu或pp材质,本实施案例中所述基材1的材质为pet材质。

22.加热可固化uv胶的生产方法:其特征在于:包括如下步骤:

23.步骤一:按质量份数,将0.01-90份的丙烯酸异辛酯、0.01-10份的丙烯酸羟乙酯、0.01-10份的丙烯酸和0.01-1份的光引发剂混合,得到预聚物;

24.所述光引发剂可以是光引发剂tpo或光引发剂819,本实施案例中选用光引发剂tpo。

25.步骤二:按质量份数,将0.01-80份的预聚物、0.01-20份的亚克力发泡微球和0.01-1份的光引发剂混合,得到加热可固化uv胶。

26.实施例1

27.加热可固化uv胶的生产方法:其特征在于:包括如下步骤:

28.步骤一:按质量份数,将80份的丙烯酸异辛酯、10份的丙烯酸羟乙酯、10份的丙烯酸和1份的光引发剂tpo混合,得到预聚物;

29.步骤二:按质量份数,将10份的预聚物、5份的亚克力发泡微球和0.6份的光引发剂tpo混合,得到加热可固化uv胶。

30.实施例2:

31.加热可固化uv胶的生产方法:其特征在于:包括如下步骤:

32.步骤一:按质量份数,将88份的丙烯酸异辛酯、6份的丙烯酸羟乙酯、6份的丙烯酸和0.05份的光引发剂819混合,得到预聚物;

33.步骤二:按质量份数,将10份的预聚物、8份的亚克力发泡微球和1份的光引发剂819混合,得到加热可固化uv胶。

34.实施例3:

35.加热可固化uv胶的生产方法:其特征在于:包括如下步骤:

36.步骤一:按质量份数,将90份的丙烯酸异辛酯、10份的丙烯酸羟乙酯、0.05份的丙烯酸和0.02份的光引发剂混合,得到预聚物;

37.步骤二:按质量份数,将10份的预聚物、2份的亚克力发泡微球和0.02份的光引发剂混合,得到加热可固化uv胶。

38.实施例四:

39.一种加热可剥离型胶带的生产方法,包括如下步骤:

40.准备厚度为50um的pet基材1,在pet基材1的一面上涂布实施例1中得到的加热可固化uv胶,厚度为65um,形成加热可固化uv胶层2,然后在加热可固化uv胶层2远离pet基材1的一面上敷离型膜3。

41.实施例五:

42.一种加热可剥离型胶带的生产方法,包括如下步骤:

43.准备厚度为75um的po基材1,在po基材1的一面上涂布实施列2中得到的加热可固化uv胶,厚度为100um的,形成加热可固化uv胶层2,然后在加热可固化uv胶层2远离pet基材1的一面上敷离型膜3。

44.实施例六:

45.一种加热可剥离型胶带的生产方法,包括如下步骤:

46.准备厚度为130um的pu基材1,在pu基材1的一面上涂布实施例3中得到的加热可固化uv胶,厚度为10um,形成加热可固化uv胶层2,然后在加热可固化uv胶层2远离pu基材1的一面上敷离型膜3。

47.当需要将加热可剥离型胶带从物体上撕去时,将加热可剥离型胶带加热到80-200℃,加热5-60分钟。

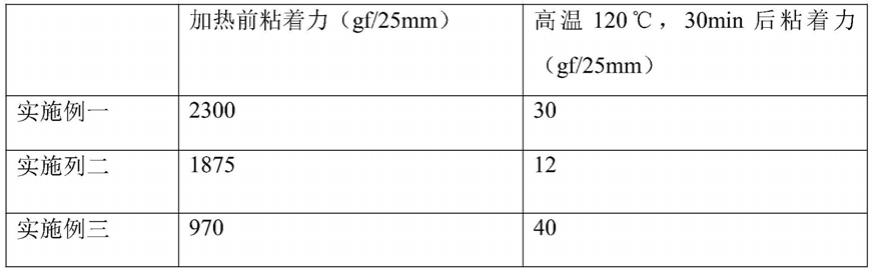

48.加热可剥离型胶带的粘性的实验数据如下:

[0049][0050]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种加热可剥离型胶带的生产方法,其特征在于:包括如下步骤:准备基材(1),在基材(1)的一面上涂布加热可固化uv胶,形成加热可固化uv胶层(2),然后在加热可固化uv胶层(2)远离基材(1)的一面上敷离型膜(3)。2.如权利要求1所述的一种加热可剥离型胶带的生产方法,其特征在于:所述加热可固化uv胶层(2)的厚度为10-500um。3.如权利要求1所述的一种加热可剥离型胶带的生产方法,其特征在于:所述基材(1)的厚度为10-250um。4.如权利要求1所述的一种加热可剥离型胶带的生产方法,其特征在于:所述基材(1)的材质为pet、po、pu或pp材质。5.加热可固化uv胶的生产方法:其特征在于:包括如下步骤:步骤一:按质量份数,将0.01-90份的丙烯酸异辛酯、0.01-10份的丙烯酸羟乙酯、0.01-10份的丙烯酸和0.01-1份的光引发剂混合,得到预聚物;步骤二:按质量份数,将0.01-80份的预聚物、0.01-20份的亚克力发泡微球和0.01-1份的光引发剂混合,得到加热可固化uv胶。

技术总结

本发明公开了一种加热可剥离型胶带的生产方法,涉及胶带领域,包括如下步骤:准备基材,在基材的一面上涂布加热可固化UV胶,形成加热可固化UV胶层,然后在加热可固化UV胶层远离基材的一面上敷离型膜。本发明生产出的胶带,在加热前粘性较高,粘性达到500-3000gf/25mm,能够将物体粘的较牢固,加热后胶带的粘性降低,能够达到0-50gf/25mm,便于将胶带撕除,且不留残胶。且不留残胶。且不留残胶。

技术研发人员:刘晓阳 李立明 金成国 刘国生

受保护的技术使用者:世星科技股份有限公司

技术研发日:2021.10.27

技术公布日:2022/1/11