1.本发明涉及一种含聚醚季铵盐的表面活性剂组合物及其制备和提高油气产量的方法。

背景技术:

2.提高采收率技术,即国外通常指的强化(eor)和改善(ior)采收率技术,可概括为改善水驱、化学驱、稠油热采、气驱、微生物采油和物理法采油等六个方面。目前,进入矿场规模化应用的提高采收率技术集中在热采、气驱和化学驱三大类。化学驱是通过水溶液中添加化学剂,改变注入流体的物理化学性质和流变学性质以及与储层岩石的相互作用特征而提高采收率的一种强化措施,在我国得以快速发展,其主要原因是我国储层为陆相沉积非均质性较强,陆相生油原油粘度较高,在eor方法中更适合于化学驱。

3.作为发泡剂的表面活性剂主要有阴离子型和非离子型两类。然而,对于高温,高矿化度油藏,由于单独的阴离子泡沫剂与地层水的配伍性较差,容易与地层水中的钙,镁等高价离子形成沉淀,而非离子耐温能力不足。文献cn1648199a公开了一种用于常规油藏的提高采收率的泡沫剂配方,其中所述的发泡剂主剂是十二烷基聚氧乙烯醚硫酸酯钠盐,但是由于主剂中硫酸酯键的存在使得该体系只能适用于低于100℃的油藏。

4.us7122509报道了一种高温泡沫排水剂配方,采用阴离子表面活性剂加胺中和的研究思路,提高体系的耐温性能,但专利中并未涉及排水效果和使用浓度。us20120279715报道了一种气井中回收气体增加油产量的泡沫流体,是一类含酰胺基团季铵盐表面活性剂兼具泡沫排水和杀菌功能,疏水链为取代萘环、苯环或天然油酯中的疏水片段,具有很强的耐氯和抗凝析油的性能,还具有很好的缓蚀性能,活性物浓度400ppm的该泡沫剂,自来水中泡沫排水率86.8%,矿化度为130000mg/l的模拟盐水中泡沫排水率79.1%。中国专利cn102212348a公开了一种耐盐、抗甲醇泡沫排水剂,各组分按重量百分比含量为:椰油酰胺丙基甜菜碱20~40%、氧化胺45~65%、α-烯烃磺酸盐5~20%三乙醇胺5~15%、氟碳表面活性剂0.2~2%、甲醇0~5%,能够耐矿化度达18万,泡沫剂用量5000ppm,但是该剂含有氟碳表面活性剂,不仅成本大大提高且对环境影响较大。

5.国内外研究结果表明,表面活性剂由于使用量大、制备成本高,单一表面活性剂使用效果差,作为驱油剂在实际应用中受到了一定的限制。本发明所述的正是这种在油气藏条件下结构稳定的表面活性剂组合物及制备方法和在提高油气产量中的应用。

技术实现要素:

6.本发明所要解决的技术问题之一是现有技术中表面活性剂在低渗油藏注入性差、提高原油采收率程度低及现有技术中表面活性剂形成的泡沫无法形成有效封堵和携液而导致的产油产气效率低的问题,提供一种新的含聚醚季铵盐的表面活性剂组合物。以此表面活性剂组合物的水溶液,能很好剥离原油,形成微乳液,有利于改善低渗油藏的注入性,

从而有效提高原油驱油效率注入压力可降低70%。将此表面活性剂组合物的水溶液作为流度控制剂用于驱油过程中封堵地层岩心,或者用于气井泡沫排液过程中,具有在酸性高温高盐条件下发泡能力强、泡沫稳定时间长、携液率高、驱油效率佳、制备成本低等优点。

7.本发明所要解决的技术问题之二是提供一种与解决上述技术问题之一相对应的含聚醚季铵盐的表面活性剂组合物的制备方法。

8.本发明所要解决的技术问题之三是提供一种与解决上述技术问题之一相对应的含聚醚季铵盐的表面活性剂组合物的应用。

9.为了解决上述技术问题之一,本发明采用的技术方案如下:一种含聚醚季铵盐的表面活性剂组合物,以摩尔份数计,包括以下组分:

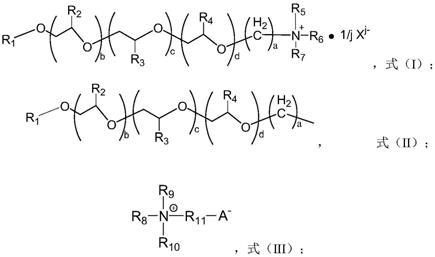

10.(1)1份聚醚季铵盐;

11.(2)0.01~30份助表面活性剂;

12.其中,所述聚醚季铵盐的分子通式为式(i)所示:

[0013][0014]

式(i)中,r1为c2~c

32

的烃基、取代烃基、由c4~c

20

直链或支链的饱和及不饱和烃基或枯基(c6h5c(ch3)2)取代的苯环或萘环、烃羰基中的任意种;r2、r3和r4独立选自oh或(ch2)eh,e为0~4中的任一整数;r5、r6和r7独立选自式(ii)所示的取代基、氢、c1~c

32

的烃基或取代烃基、(chr')foh、苄基和萘亚甲基中的一种;r'选自h、ch3或c2h5中的一种,f为1~4中的任一整数;x

j-为负电荷数为j的阴离子或阴离子基团;a为2~4中的任一整数;b、c和d为聚醚基团的加合数,b=0~50,c=0~50,d=0~50,且b、c和d不同时为0;

[0015][0016]

所述助表面活性剂任意选自式(iii)所示的两性离子表面活性剂;

[0017][0018]

式(iii)中,r8和r9独立选自c1~c

30

的烃基中的任意一种,或r9、r

10

独立选自c1~c5的烃基或取代烃基中的任意一种;r

11

选自c1~c5的亚烃基或取代亚烃基中的任意一种;a-选自使式(iii)所示分子呈电中性的阴离子或阴离子基团。

[0019]

上述技术方案中,所述助表面活性剂优选任意选自式(iv)所示的非离子表面活性剂或阴离子表面活性剂、式(v)所示的烃基季铵盐表面活性剂:

[0020][0021]

式(iv)中,r

12

为c8~c

30

的烃基或取代烃基中的一种,或由c4~c

20

烃基或枯基取代

的苯环或萘环,或r

12

o为松香酸根;m1、m2为乙氧基团的加合数,m1=0~50、m2=0~50;n为丙氧基团的加合数,n=0~100;k=0或1;k=1时,y为氢或r”z,r”为c1~c5的亚烷基或羟基取代亚烷基,z为coom、so3m’、oso3m”或氢中的一种,m、m’和m”任意选自氢离子、阳离子或阳离子基团;k=0时,y为coom、so3m’、oso3m”中的一种,m、m’和m”任意选自氢离子、阳离子或阳离子基团;

[0022][0023]

式(v)中,r

13

选自c1~c

30

的烃基中的任意一种;r

14

选自c1~c

30

的烃基中的任意一种或选自c1~c5的烃基或取代烃基中的任意一种;r

15

和r

16

独立选自氢、(chr

’”

)goh、苄基、萘亚甲基中的一种,r

’”

选自h、ch3或c2h5中的一种,g为1~4中的任一整数;b-选自使式(v)所示分子呈电中性的阴离子或阴离子基团。

[0024]

上述技术方案中,r1优选为c

12

~c

24

的烃基或取代烃基、或由c4~c

20

直链或支链的饱和及不饱和烃基或枯基取代的苯环或萘环中、或烃羰基中的任意种。

[0025]

上述技术方案中,r1优选为c

12

~c

24

的烃羰基时,结构式优选为r'1碳原子数为11~23。

[0026]

上述技术方案中,r5优选为式(v)所示的取代基。

[0027]

上述技术方案中,r5、r6和r7优选为c8~c

24

的烃基或取代烃基、甲基、乙基、丙基、丁基、苄基、萘亚甲基中的一种。

[0028]

上述技术方案中,r'优选为h、ch3或c2h5中的一种。

[0029]

上述技术方案中,优选e=0~2,f=1~2;b=0~20,c=0~20,d=0~20,且b、c和d不同时为0。

[0030]

上述技术方案中,所述a优选为2。

[0031]

上述技术方案中,r8和r9优选为c8~c

24

的烷基中的任意一种。

[0032]

上述技术方案中,r9、r

10

优选为c1~c3的烷基中的一种。

[0033]

上述技术方案中,r

11

优选为c1~c3的亚烷基或取代亚烷基中的任意一种。

[0034]

上述技术方案中,优选a-为coo-或so

3-。

[0035]

上述技术方案中,r

12

优选为c8~c

24

的烷基。

[0036]

上述技术方案中,r

12

优选为c4~c

20

直链或支链的饱和及不饱和烷基或枯基取代的苯环或萘环中的一种。

[0037]

上述技术方案中,r”优选为c1~c3的亚烷基。

[0038]

上述技术方案中,优选m1=0~10,m2=0~10,n=0~20。

[0039]

上述技术方案中,r

13

优选为c8~c

24

的烷基中的任意一种。

[0040]

上述技术方案中,r

14

优选为c8~c

24

的烷基、氢、(chr

’”

)goh、苄基、萘亚甲基中的一种。

[0041]

上述技术方案中,r

15

和r

16

优选为氢、(chr

’”

)goh、苄基、萘亚甲基中的一种。

[0042]

上述技术方案中,r

’”

优选为h、ch3或c2h5中的一种。

[0043]

上述技术方案中,g优选为1~4中的任一整数。

[0044]

上述技术方案中,b-优选为cl-、br-和ch3coo-。

[0045]

上述技术方案中,所述表面活性剂组合物还优选包括小分子醇、小分子胺、盐和无机碱中的至少一种。

[0046]

上述技术方案中,优选小分子醇为c1~c8的醇或醇醚,更优选为选自甲醇、乙醇、丙醇、异丙醇、丁醇、异丁醇、乙二醇、丙三醇、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙二醇二甲醚、乙二醇二乙醚、乙二醇二丁醚中的至少一种。

[0047]

上述技术方案中,优选小分子胺为c1~c8的脂肪胺,更优选为伯胺、仲胺或叔胺中的至少一种,最优选为选自乙胺、乙醇胺、二乙醇胺、三乙醇胺、乙二胺、丙二胺、丁二胺,二乙烯三胺、三乙烯四胺、四乙烯五胺、环己胺中的至少一种。

[0048]

上述技术方案中,所述盐优选自金属卤化物、羟基取代的羧酸盐中至少一种;金属卤化物优选为碱金属卤化物,进一步优选为氯化钠、氯化钾、溴化钠、溴化钾中的一种;所述金属羧酸盐选自乙酸钠、羟乙酸钠、乙酸钾、羟乙酸钾、苯甲酸钠、甲基苯甲酸钠、羟基苯甲酸钠、苯甲酸钾、甲基苯甲酸钾、羟基苯甲酸钾、柠檬酸钠、柠檬酸钾、edta钠盐。

[0049]

上述技术方案中,优选无机碱为碱金属氢氧化物、碱金属碳酸盐或碱金属碳酸氢盐,更优选为选自氢氧化钾、氢氧化钠、碳酸氢钠、碳酸氢钾、碳酸钠、碳酸钾。

[0050]

上述技术方案中,所述表面活性剂组合物含酯基聚醚阳离子表面活性剂、助表面活性剂、小分子醇、小分子胺、盐和碱的的摩尔比优选为1∶(0.1~10):(0~15)∶(0~15)∶(0~5)∶(0~5)。

[0051]

上述技术方案中,所述助表面活性剂优选自式(iii)所示的非离子表面活性剂或阴离子表面活性剂、式(iv)所示的两性离子表面活性剂或式(v)所示的季铵盐表面活性剂中的一种或两种以上。

[0052]

本发明表面活性剂组合物,还可以包括本领域常用的驱油组分,例如驱油用聚合物,驱油用泡沫剂,驱油用矿物质(例如氯化钠、氯化钾)、碱性物质(例如氢氧化钠、碳酸钠、碳酸氢钠、二乙醇胺和三乙醇胺等小分子有机胺),有机小分子助剂包括短链脂肪醇、低碳链酮、dmso等。

[0053]

本发明表面活性剂组合物关键有效成分是(1)和(2),本领域技术人员知道,为了便于运输和贮存或现场使用等方面考虑,可以采用各种供应形式,例如不含水的固态形式,或者含水的膏状形式,或者水溶液形式;水溶液形式包括用水配成浓缩液的形式,直接配成现场驱油所需浓度的溶液形式,例如以重量计关键有效成分含量为0.01~1.0wt%的溶液是现场驱油较为适宜的形式;其中,对水没有特殊要求,可以是去离子水,还可以是含无机矿物质的水,而含无机矿物质的水可以是自来水、油田地层水或油田注入水。

[0054]

为解决上述技术问题之二,本发明所采用的技术方案如下:上述技术问题之一所述的含聚醚季铵盐的表面活性剂组合物的制备方法,包括以下步骤:

[0055]

(a)聚醚季铵盐的制备:

[0056]

①

在催化剂存在下,r1cooh或r1oh与所需量环氧化合物反应得到聚醚化合物;

[0057]

②

将步骤

①

得到的聚醚化合物与socl2反应得到氯代聚醚中间体,再与叔胺nr5r6r7发生季铵化反应得到式(i)所示结构的聚醚季铵盐;

[0058]

或:

②

在多元复合催化剂存在下,将步骤

①

得到的聚醚化合物与小分子胺进行胺

化反应,得到双聚醚叔胺,再发生季铵化反应得到式(i)所示结构的聚醚季铵盐;

[0059]

(b)表面活性剂组合物的制备:

[0060]

按所需摩尔比,将步骤(a)得到的聚醚季铵盐的水溶液或醇水溶液与助表面活性剂,以及任选的小分子醇、小分子胺、盐和无机碱混合,得到所述的表面活性剂组合物。

[0061]

上述技术方案中,优选催化剂为氢氧化钾或无水碳酸钾中的至少一种。

[0062]

上述技术方案中,优选环氧化合物为环氧乙烷、环氧丙烷和环氧丁烷。

[0063]

上述技术方案中,优选多元复合催化剂为铜复合金属催化剂。

[0064]

上述技术方案中,x’优选为oh、cl、ch3o、c2h5o,x”优选为cl、br。

[0065]

为了解决上述技术问题之三,本发明采取的技术方案如下:一种上述技术方案中任一所述的含聚醚季铵盐的表面活性剂组合物提高油气产量的方法,包括以下步骤:

[0066]

(1)将述技术方案中任一所述的含聚醚季铵盐的表面活性剂组合物与水混合得到驱油体系;

[0067]

(2)将所述驱油体系在温度25~120℃、总矿化度》500毫克/升条件下与含油地层接触,将所述含油地层中的原油驱替出来;

[0068]

或:(1’)将述技术方案中任一所述的含聚醚季铵盐的表面活性剂组合物与水或水油混合得到泡沫剂溶液;

[0069]

(2’)将所述泡沫剂溶液在温度0~180℃条件下与气体充分接触,形成泡沫流体封堵岩心或/和将所述泡沫剂溶液中的水或油水混合物携带出来。上述技术方案中,所述地层渗透率范围优选为0.5~100

×

10-3

μm2。

[0070]

上述技术方案中,所述气体优选自氮气、二氧化碳、甲烷或天然气中的至少一种。

[0071]

上述技术方案中,所述油优选为煤油或凝析油中至少一种。

[0072]

上述技术方案中,所述含聚醚季铵盐的表面活性剂组合物可以根据现有技术加以应用,可以单独使用,也可以与油田常用助剂复配使用;作为优选方案:所述应用优选油藏的地层盐水的总矿化度3000~200000mg/l,其中ca

2+

+mg

2+

为10~15000mg/l、hco

3-为0~2000mg/l;原油黏度为0.8~50.0mpa.s;地层温度为50~120℃。

[0073]

本发明中涉及到表面活性剂组合物含量或者浓度的场合,均指含有上述技术方案中分子通式(i)和分子通式(ii)、分子通式(iii)或分子通式(iv)组份的总浓度。

[0074]

本发明界面张力的测试方法为:(1)预置温度至测定所需的温度,等待温度稳定;(2)注入外相液体,装满离心管,再注入内相液体,去除起泡,盖紧;(3)将离心管装入仪器的旋转轴内,设定转速,调节显微镜使视野中的内相液滴或气泡十分清晰;(4)读数与计算,按公式(1)计算界面张力:

[0075]

γ=0.25ω2r3δρ(l/d≧4)

ꢀꢀꢀ

公式(1);

[0076]

其中,γ为界面张力(mn

·

m-1

),δρ为两相密度差(kg

·

m-3.

),ω为角速度(rad

·

s-1

),r为液滴短轴半径(m)),l为长轴(离心管轴向)直径,d为短轴(离心管径向)直径。

[0077]

本发明采用的注入物理模拟驱替评价方法进行效果评价,具体评价方法为:将岩心恒温烘干至恒重,测定岩心的气测渗透率。首先以水饱和岩心,再以原油饱和岩心,水驱至含水达99%,计算水驱提高原油的采收率,注入一定pv数的(岩心孔隙体积)表面活性剂组合物水溶液,最后水驱至含水100%,计算提高原油采收率的百分数和注入压力下降百分数。

[0078]

本发明测定表面活性剂组合物发泡稳泡和携液性能方法为:采用罗氏泡沫仪(ross-miles法)测定泡沫剂组合物的起始发泡高度及一定时间后的发泡高度,评价其发泡能力和稳泡能力。参照sy/t 6465-2000《泡沫排水采气用起泡剂评价方法》,将一定流速的气体连续通入泡沫剂组合物溶液或泡沫剂组合物溶液与油混合溶液形成泡沫,测定一定时间后泡沫携带出的液体(水,也可以为油和水)量,计算携液率,评价其携液能力。其中,油为煤油、原油或凝析油中至少一种。本发明测定表面活性剂组合物岩心封堵性能方法为:采用石英砂填制的岩心管进行表面活性剂组合物封堵性能实验。砂管中先注入泡沫剂组合物水溶液,再注入一定的气体,测定注入前后的封堵压差,计算阻力因子。

[0079]

rf=p2/p1ꢀꢀꢀ

公式(2);

[0080]

其中,rf为阻力因子,p1为水驱压差(mpa),p2为泡沫驱压差(mpa)。

[0081]

采用本发明制备的表面活性剂组合物,以质量百分比计,用量为0.01~0.15wt%的范围内,可用于地层温度为30~100℃、矿化度为5000~100000毫克/升、mg

2+

+ca

2+

为20~12000毫克/升、hco

3-为0~2000mg/l的油田水和原油,测定了该表面活性剂水溶液与原油之间的动态界面张力值,可达10-2

~10-4

mn/m的界面张力。经物理模拟驱替试验室内评价,该驱油剂能降低注入压力达72.4%,取得了较好的技术效果。

[0082]

采用本发明的泡沫剂组合物增产油气量的方法,可用于但不局限于地层温度为60~150℃,水的总矿化度0~200000mg/l,h2s含量在5~35%的高温油气藏。以质量百分比计,用量为0.05~0.2wt%的泡沫剂组合物水溶液或泡沫剂组合物油水混合溶液,测定起始发泡高度、5分钟后的发泡高度及携液率,起泡高度达到173mm,携液率达95.9%,在酸性环境中具有优良的耐温耐盐、起泡、稳泡和携液性能;对石英砂填制的岩心管封堵因子达125,具有较强的封堵性能,取得了较好的技术效果。

附图说明

[0083]

本发明制备的聚醚季铵盐表面活性剂可应用美国nicolet-5700光谱仪,采用全反射红外光谱法(atr)进行红外光谱分析(扫描范围4000~400cm-1

),确定被测样品的化学结构,以达到对本发明所述化合物的红外表征。

[0084]

图1为【实施例1】制备的聚醚季铵盐表面活性剂红外光谱图。其中,3352.8cm-1

和3297.4cm-1

为o-h伸缩振动特征峰,2926.3cm-1

和2862.4m-1

为甲基与亚甲基c-h伸缩特征峰,1454.7cm-1

为c-n弯曲振动吸收峰,1092.2cm-1

为c-o伸缩振动峰,1066.6cm-1

为c-o-c伸缩振动峰。

[0085]

图2为室内岩心驱替实验流程图。

[0086]

图3为测定泡沫排水剂携液量流程示意图。其中,1为恒温水浴器,2为量杯,3为循环水,4为泡沫采集器,5为发泡管,6为试液,7为转子流量计,8为气瓶。

[0087]

图4为高温高压泡沫评价装置结构示意图。

[0088]

下面通过实施例对本发明作进一步阐述。

具体实施方式

[0089]

【实施例1】

[0090]

(a)聚醚季铵盐的制备

[0091]

①

向装有搅拌装置的2l压力反应器中加入十八醇269.0克(1摩尔)、10.2克碳酸钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入536.8克(12.2摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得十八醇聚氧乙烯(12)醚775.4克,收率97.3%。

[0092]

②

80℃下,将二氯亚砜142.9克(1.2摩尔)滴入十八醇聚氧乙烯(12)醚398.4克(0.5摩尔)的dmf 200毫升的混合溶液中,反应7小时后,去除未反应的二氯亚砜和溶剂dmf,得到氯代聚醚中间体。将氯代聚醚中间体转入高压反应釜中,按1:2摩尔通入二甲胺,于135℃左右反应10小时,真空抽去低沸物,得到n,n-二甲基聚醚叔胺。冷却后,加入乙醇,氮气重新置换后,通入溴甲烷95.0克(1.0摩尔)进行季铵化反应,保持反应压力0.5~0.8mpa,在60℃反应6~8小时,得到聚醚季铵盐表面活性剂。

[0093]

(b)表面活性剂组合物s01的制备

[0094]

在40℃左右,按摩尔比1:1.5:2.5加入步骤啊(a)合成的聚醚季铵盐表面活性剂、十六烷基二甲基羧酸甜菜碱和二乙醇胺,加水至表面活性剂含量约为35%,继续于40℃搅拌6小时,得到含聚醚季铵盐的表面活性剂组合物s01。

[0095]

【实施例2】

[0096]

(a)聚醚季铵盐的制备

[0097]

①

向装有搅拌装置的2l压力反应器中加入十八醇269.0克(1摩尔)、10.2克碳酸钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入536.8克(12.2摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得十八醇聚氧乙烯(12)醚775.4克,收率97.3%。

[0098]

②

80℃下,将二氯亚砜142.9克(1.2摩尔)滴入十八醇聚氧乙烯(12)醚398.4克(0.5摩尔)的dmf 200毫升的混合溶液中,反应7小时后,去除未反应的二氯亚砜和溶剂dmf,得到氯代聚醚中间体。将氯代聚醚中间体转入高压反应釜中,按1:2摩尔通入二甲胺,于135℃左右反应10小时,真空抽去低沸物,得到n,n-二甲基聚醚叔胺。冷却后,加入乙醇,氮气重新置换后,通入溴甲烷95.0克(1.0摩尔)进行季铵化反应,保持反应压力0.5~0.8mpa,在60℃反应6~8小时,得到聚醚季铵盐表面活性剂。

[0099]

(b)表面活性剂组合物s02的制备

[0100]

在40℃左右,按摩尔比1:4:2:0.5加入步骤啊(a)合成的聚醚季铵盐表面活性剂、十八烷基二甲基羧酸甜菜碱、二乙醇胺和多聚磷酸钠,加水至表面活性剂含量约为35%,继续于40℃搅拌6小时,得到含聚醚季铵盐的表面活性剂组合物s02。

[0101]

【实施例3】

[0102]

(a)聚醚季铵盐的制备

[0103]

①

向装有搅拌装置的2l压力反应器中加入月桂酸200.0克(1摩尔)和5.4克氢氧化钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入132.0克(3.0摩尔)环氧乙烷,反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得到月桂酸聚氧乙烯(3)酯306.8克,收率92.4%。

[0104]

②

月桂酸聚氧乙烯(3)酯166.0克(0.5摩尔)与四元铜系金属催化剂0.9克加入高

压釜中,氮气置换后升温至150~170℃,先以氢气活化催化剂,再以缓慢速度通入甲胺气体,升温至200℃左右,控制反应压力在1.0mpa以下,约需反应6~7小时,得到双(月桂酸聚氧乙烯(2)乙基)甲基叔胺。冷却后,加入异丙醇,氮气重新置换后,通入溴甲烷95.0克(1.0摩尔)进行季铵化反应,保持反应压力0.5~0.8mpa,在65℃反应6~8小时,得到聚醚季铵盐表面活性剂。

[0105]

(b)表面活性剂组合物s03的制备

[0106]

在40℃左右,按摩尔比1:1.05:0.1:1.5加入步骤啊(a)合成的聚醚季铵盐表面活性剂、十八烷基二甲基羧酸甜菜碱、乙二醇二甲醚和柠檬酸钠,加水至表面活性剂含量约为30%,继续于40℃搅拌4小时,得到含聚醚季铵盐表面活性剂组合物s03。

[0107]

【实施例4】

[0108]

(a)聚醚季铵盐的制备

[0109]

①

向装有搅拌装置的2l压力反应器中加入9-烯十八酸282.5克(1摩尔)和5.1克氢氧化钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入312.4克(7.1摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得到9-烯十八酸聚氧乙烯(7)酯564.5克,收率95.6%。

[0110]

②

9-烯十八酸聚氧乙烯(7)酯295.3克(0.5摩尔)与二氯亚砜142.9克(1.2摩尔)混合回流7小时后,减压蒸馏去除未反应的二氯亚砜,得到氯代聚醚中间体,再加入n-甲基二乙醇胺65.4克(0.55摩尔)和异丙醇200克,加热至80℃反应8小时,得到聚醚季铵盐表面活性剂。

[0111]

(b)表面活性剂组合物s04的制备

[0112]

在40℃左右,按摩尔比1:1.1:1.8加入步骤(a)合成的聚醚季铵盐表面活性剂、十六烷基二羟乙基羟基磺酸甜菜碱和丙二胺,加水至表面活性剂含量约为40%,继续于40℃搅拌4小时,得到含聚醚季铵盐表面活性剂组合物s04。

[0113]

【实施例5】

[0114]

(a)聚醚季铵盐的制备

[0115]

①

向装有搅拌装置的2l压力反应器中加入9-烯十八酸282.5克(1摩尔)和6.5克氢氧化钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至150℃缓缓通入116.0克(2.0摩尔)环氧丙烷,控制压力≤0.60mpa,待环氧丙烷反应结束后再将温度调至140℃缓缓通入220.5克(50摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得到9-烯十八酸聚氧丙烯(2)聚氧乙烯(5)酯578.3克,收率93.5%。

[0116]

②

9-烯十八酸聚氧丙烯(2)聚氧乙烯(5)酯309.3克(0.5摩尔)与二氯亚砜142.9克(1.2摩尔)混合回流7小时后,减压蒸馏去除未反应的二氯亚砜,得到氯代聚醚中间体,再加入n,n-二甲基辛基苄基胺124.5克(0.5摩尔)和异丙醇进行季铵化反应,在70℃反应6~8小时,得到聚醚季铵盐表面活性剂。

[0117]

(b)表面活性剂组合物s05的制备

[0118]

在50℃左右,按摩尔比1:1.3:2加入步骤(a)合成的聚醚季铵盐表面活性剂、十六烷基二羟乙基羟基磺酸甜菜碱和丙二胺,加水至表面活性剂含量约为35%,继续于50℃搅

拌2小时,得到含聚醚季铵盐表面活性剂组合物s05。

[0119]

【实施例6】

[0120]

(a)聚醚季铵盐的制备

[0121]

①

向装有搅拌装置的2l压力反应器中加入9-烯十八酸282.5克(1摩尔)和6.5克氢氧化钾和1.3克无水碳酸钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入88.2克(2.0摩尔)环氧乙烷,控制压力≤0.60mpa,待环氧丙烷反应结束后再将温度调至160℃缓缓通入144.2克(2.0摩尔)环氧丁烷,控制压力≤0.40mpa,再将体系反应温度调至140℃缓缓通入132.1克(3.0摩尔)环氧乙烷,反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得到9-烯十八酸聚氧乙烯(2)聚氧丁烯(2)聚氧乙烯(3)酯616.6克,收率95.4%。

[0122]

②

9-烯十八酸聚氧乙烯(2)聚氧丁烯(2)聚氧乙烯(3)酯323.2克(0.5摩尔)与二氯亚砜178.2克(1.5摩尔)混合回流8小时后,减压蒸馏去除未反应的二氯亚砜,得到氯代聚醚中间体,再加入n-甲基二乙醇胺65.4克(0.55摩尔)和异丙醇300克,加热至80℃反应8小时,得到聚醚季铵盐表面活性剂。

[0123]

(b)表面活性剂组合物s06的制备

[0124]

在40℃左右,按摩尔比1:2加入步骤啊(a)合成的聚醚季铵盐表面活性剂和十六烷基二羟乙基羟基磺酸甜菜碱,加水至表面活性剂含量约为35%,继续于40℃搅拌4小时,得到含聚醚季铵盐表面活性剂组合物s06。

[0125]

【实施例7】

[0126]

(a)聚醚季铵盐的制备

[0127]

①

向装有搅拌装置的2l压力反应器中加入十八醇269.0克(1摩尔)和10.2克碳酸钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入536.8克(12.2摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得十八醇聚氧乙烯(12)醚775.4克,收率97.3%。

[0128]

②

80℃下,将二氯亚砜142.9克(1.2摩尔)滴入十八醇聚氧乙烯(12)醚398.4克(0.5摩尔)的dmf 200毫升的混合溶液中,反应7小时后,去除未反应的二氯亚砜和溶剂dmf,得到氯代聚醚中间体。将氯代聚醚中间体转入高压反应釜中,按1:2摩尔通入二甲胺,于135℃左右反应10小时,真空抽去低沸物,得到n,n-二甲基聚醚叔胺。冷却后,加入乙醇,氮气重新置换后,通入溴甲烷95.0克(1.0摩尔)进行季铵化反应,保持反应压力0.5~0.8mpa,在60℃反应6~8小时,得到聚醚季铵盐表面活性剂。

[0129]

(b)表面活性剂组合物s07的制备

[0130]

在40℃左右,按摩尔比1:1.2:2.0:0.7加入步骤啊(a)合成的聚醚季铵盐表面活性剂、十二烷基酚聚氧丙烯醚(4)聚氧乙烯醚(5)乙酸钠、乙醇胺和乙二醇,加水至表面活性剂含量约为35%,继续于40℃搅拌4小时,得到含聚醚季铵盐表面活性剂组合物s07。

[0131]

【实施例8】

[0132]

(a)聚醚季铵盐的制备

[0133]

①

向装有搅拌装置的2l压力反应器中加入9-烯十八酸282.5克(1摩尔)和5.1克氢氧化钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4

次,将体系反应温度调至140℃缓缓通入312.4克(7.1摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得到9-烯十八酸环氧乙烯(7)酯564.5克,收率95.6%。

[0134]

②

9-烯十八酸聚氧乙烯(7)酯295.3克(0.5摩尔)与二氯亚砜178.2克(1.5摩尔)混合回流8小时后,减压蒸馏去除未反应的二氯亚砜,得到氯代聚醚中间体,再加入n-甲基二乙醇胺65.4克(0.55摩尔)和异丙醇300克,加热至80℃反应8小时,得到聚醚季铵盐表面活性剂。

[0135]

(b)表面活性剂组合物s08的制备

[0136]

在40℃左右,按摩尔比1:1.5:0.2:1.2加入步骤啊(a)合成的聚醚季铵盐表面活性剂、十二烷基苯磺酸铵、二乙烯三胺和丙醇,加水至表面活性剂含量约为40%,继续于40℃搅拌4小时,得到含聚醚季铵盐表面活性剂组合物s08。

[0137]

【实施例9】

[0138]

(a)聚醚季铵盐的制备

[0139]

①

向装有搅拌装置的2l压力反应器中加入9-烯十八酸282.5克(1摩尔)、6.5克氢氧化钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至150℃缓缓通入116.0克(2.0摩尔)环氧丙烷,控制压力≤0.60mpa,待环氧丙烷反应结束后再将温度调至140℃缓缓通入220.5克(50摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得到9-烯十八酸聚氧丙烯(2)聚氧乙烯(5)酯578.3克,收率93.5%。

[0140]

②

9-烯十八酸聚氧丙烯(2)聚氧乙烯(5)酯309.3克(0.5摩尔)与二氯亚砜142.9克(1.2摩尔)混合回流7小时后,减压蒸馏去除未反应的二氯亚砜,得到氯代聚醚中间体,再加入n,n-二甲基辛基苄基胺124.5克(0.5摩尔)和异丙醇进行季铵化反应,在70℃反应6~8小时,得到聚醚季铵盐表面活性剂。

[0141]

(b)表面活性剂组合物s09的制备

[0142]

在35℃左右,按摩尔比1:1.5:0.5:0.3加入步骤啊(a)合成的聚醚季铵盐表面活性剂、十二烷基苯磺酸铵、二乙烯三胺和丙醇,加水至表面活性剂含量约为35%,继续于35℃搅拌6小时,得到含聚醚季铵盐表面活性剂组合物s09。

[0143]

【实施例10】

[0144]

(a)聚醚季铵盐的制备

[0145]

①

向装有搅拌装置的2l压力反应器中加入十八醇269.0克(1摩尔)、10.2克碳酸钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入536.8克(12.2摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得十八醇聚氧乙烯(12)醚775.4克,收率97.3%。

[0146]

②

80℃下,将二氯亚砜142.9克(1.2摩尔)滴入十八醇聚氧乙烯(12)醚398.4克(0.5摩尔)的dmf 200毫升的混合溶液中,反应7小时后,去除未反应的二氯亚砜和溶剂dmf,得到氯代聚醚中间体。将氯代聚醚中间体转入高压反应釜中,按1:2摩尔通入二甲胺,于135℃左右反应10小时,真空抽去低沸物,得到n,n-二甲基聚醚叔胺。冷却后,加入乙醇,氮气重新置换后,通入溴甲烷95.0克(1.0摩尔)进行季铵化反应,保持反应压力0.5~0.8mpa,在60

℃反应6~8小时,得到聚醚季铵盐表面活性剂。

[0147]

(b)表面活性剂组合物s10的制备

[0148]

在30℃左右,按摩尔比1:0.3:0.3加入步骤啊(a)合成的聚醚季铵盐表面活性剂、氯代十八烷基吡啶、二乙醇胺和edta四钠,加水至表面活性剂含量约为35%,继续于30℃搅拌6小时,得到含聚醚季铵盐表面活性剂组合物s10。

[0149]

【实施例11】

[0150]

(a)聚醚季铵盐的制备

[0151]

①

向装有搅拌装置的2l压力反应器中加入9-烯十八酸282.5克(1摩尔)、5.1克氢氧化钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入312.4克(7.1摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得到9-烯十八酸聚氧乙烯(7)酯564.5克,收率95.6%。

[0152]

②

9-烯十八酸聚氧乙烯(7)酯295.3克(0.5摩尔)与二氯亚砜178.2克(1.5摩尔)混合回流8小时后,减压蒸馏去除未反应的二氯亚砜,得到氯代聚醚中间体,再加入n-甲基二乙醇胺65.4克(0.55摩尔)和异丙醇300克,加热至80℃反应8小时,得到聚醚季铵盐表面活性剂。

[0153]

(b)表面活性剂组合物s11的制备

[0154]

在40℃左右,按摩尔比1:1.8:0.2加入步骤啊(a)合成的聚醚季铵盐表面活性剂、十六烷基二羟乙基羟基磺酸甜菜碱和十二烷基三甲基氯化铵,加水至表面活性剂含量约为40%,继续于40℃搅拌4小时,得到含聚醚季铵盐表面活性剂组合物s11。

[0155]

【实施例12】

[0156]

(a)聚醚季铵盐的制备

[0157]

①

向装有搅拌装置的2l压力反应器中加入十八醇269.0克(1摩尔)、10.2克碳酸钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入536.8克(12.2摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得十八醇聚氧乙烯(12)醚775.4克,收率97.3%。

[0158]

②

80℃下,将二氯亚砜142.9克(1.2摩尔)滴入十八醇聚氧乙烯(12)醚398.4克(0.5摩尔)的dmf 200毫升的混合溶液中,反应7小时后,去除未反应的二氯亚砜和溶剂dmf,得到氯代聚醚中间体。将氯代聚醚中间体转入高压反应釜中,按1:2摩尔通入二甲胺,于135℃左右反应10小时,真空抽去低沸物,得到n,n-二甲基聚醚叔胺。冷却后,加入乙醇,氮气重新置换后,通入溴甲烷95.0克(1.0摩尔)进行季铵化反应,保持反应压力0.5~0.8mpa,在60℃反应6~8小时,得到聚醚季铵盐表面活性剂。

[0159]

(b)表面活性剂组合物s12的制备

[0160]

在30℃左右,按摩尔比1:3.0:0.5:1.2加入步骤啊(a)合成的聚醚季铵盐表面活性剂、α-烯烃磺酸盐(aos14-18)、十八烷基三羟乙基氯化铵和水杨酸钠,加水至表面活性剂含量约为35%,继续于30℃搅拌6小时,得到含聚醚季铵盐表面活性剂组合物s12。

[0161]

【实施例13】

[0162]

(a)聚醚季铵盐的制备

[0163]

①

向装有搅拌装置的2l压力反应器中加入9-烯十八酸282.5克(1摩尔)、5.1克氢氧化钾,加热至80~90℃时,开启真空系统,在高真空下脱水1小时,然后用氮气置换3~4次,将体系反应温度调至140℃缓缓通入312.4克(7.1摩尔)环氧乙烷,控制压力≤0.40mpa。反应结束后,降温至90℃,真空除去低沸物,冷却后中和、脱水,得到9-烯十八酸聚氧乙烯(7)酯564.5克,收率95.6%。

[0164]

②

9-烯十八酸聚氧乙烯(7)酯295.3克(0.5摩尔)与二氯亚砜178.2克(1.5摩尔)混合回流8小时后,减压蒸馏去除未反应的二氯亚砜,得到氯代聚醚中间体,再加入n-甲基二乙醇胺65.4克(0.55摩尔)和异丙醇300克,加热至80℃反应8小时,得到聚醚季铵盐表面活性剂。(b)表面活性剂组合物s13的制备

[0165]

在40℃左右,按摩尔比1:0.3:2.5:3:0.1加入步骤啊(a)合成的聚醚季铵盐表面活性剂、异构十三醇聚氧丙烯(2)聚氧丙烯(3)乙酸钠、氯代十八烷基吡啶、尿素和乙二醇二甲醚,加水至表面活性剂含量约为40%,继续于40℃搅拌4小时,得到含聚醚季铵盐表面活性剂组合物s13。

[0166]

【实施例14】

[0167]

配制不同盐含量的模拟水,组成见表1所示。实验用原油来自油田,原油黏度见表1所示,经脱水后使用,为地面原油黏度。

[0168]

将表面活性剂组合物以相应的模拟水溶解,测定表面活性剂溶液对原油的油水界面张力,结果见表1所示。油水界面张力(ift)由美国德克萨斯大学生产的tx500型旋转滴界面张力仪测定。

[0169]

将岩心恒温烘干至恒重,测定岩心的气测渗透率;以上述模拟油田地层水饱和岩心,计算其孔隙体积,于地层温度下,以原油饱和岩心,记录饱和原油的体积,再以0.2ml/min的速度泵入地层水,驱至含水达100%,计算水驱提高原油的采收率,然后以0.1ml/min的速度转注0.1~1pv(岩心孔隙体积)表面活性剂组合物水溶液,以0.2ml/min的速度水驱至含水100%,计算在水驱基础上提高原油采收率的百分数和注入压力下降百分数,见表2所示。

[0170]

【实施例15】

[0171]

将s10和s13分别溶于去离子水、100,000mg/l、200,000mg/l nacl水中,配制成0.3wt%的表面活性剂母液,加盐水或凝析油稀释至测试浓度。

[0172]

参照sy/t 6465-2000《泡沫排水采气用起泡剂评价方法》标准,测定表面活性剂溶液的起泡力、泡沫稳定性、携液能力等性能,结果见表3所示。

[0173]

【实施例16】

[0174]

将s11以模拟盐水溶解,得所需的表面活性剂组合物水溶液。在60℃水浴温度下,采用罗氏法测量该组合物起泡能力和半衰期,结果见表4。采用图4所示的高温高压泡沫评价装置,测定表面活性剂在高温高压下的起泡高度和半衰期,结果见表4。采用石英砂填制岩心管进行封堵性能评价实验,渗透率为2500md,以2ml/min速度向砂管注入0.15%表面活性剂组合物水溶液,同时以6ml/min的速度压入氮气,测定封堵压差1.54mpa,计算阻力因子为125。

[0175]

【比较例1】

[0176]

同【实施例1】,不同之处在于在40℃左右,按摩尔比1:0:2.5加入步骤啊(a)合成的

聚醚季铵盐表面活性剂、十六烷基二甲基羧酸甜菜碱和二乙醇胺,加水至表面活性剂含量约为35%,继续于40℃搅拌6小时,得到表面活性剂组合物s14。

[0177]

同【实施例1】,不同之处在于在40℃左右,按摩尔比0:1.5:2.5加入步骤啊(a)合成的聚醚季铵盐表面活性剂、十六烷基二甲基羧酸甜菜碱和二乙醇胺,加水至表面活性剂含量约为35%,继续于40℃搅拌6小时,得到表面活性剂组合物s15。

[0178]

【比较例2】

[0179]

同【实施例1】,不同之处在于:1-氯十八烷144.3克(0.5摩尔)与n-甲基二乙醇胺65.4克(0.55摩尔)和水1600克,加热至80℃反应8小时,得到季铵盐表面活性剂。

[0180]

在40℃左右,按摩尔比1:1.5:2.5加入步骤啊(a)合成的季铵盐表面活性剂、十六烷基二甲基羧酸甜菜碱和二乙醇胺,加水至表面活性剂含量约为35%,继续于40℃搅拌6小时,得到含聚醚季铵盐的表面活性剂组合物s16。

[0181]

表1

[0182][0183]

表2

[0184][0185]

表3

[0186][0187]

表4

[0188][0189]

表5

[0190]