1.本发明涉及化工涂料技术领域,更具体地,涉及一种抗划伤水性真空镀膜镀膜哑光漆及其制备方法。

背景技术:

2.传统涂料行业,特别是油性涂料,是碳排放、耗能的大户,涂料企业积极向“水性化”、“无溶剂化”、“光固化”等绿色化方向发展,已成为行业的必然趋势。真空镀膜能够赋予产品金属化的光泽,而哑光漆的视觉效果柔和、触摸手感上佳,将哑光漆与真空镀膜技术结合能进一步提高产品的装饰效果和附加值。然而,当前的真空镀膜哑光漆多为醇溶性、热塑性涂料,且生产企业为了追求生产效率和削减成本,油漆的固含量一般不到20%,且配制过程中使用了大量有机溶剂,使用过程有大量vocs排放。另一方面,哑光漆的硬度、快干性、抗刮性不足等问题也是行业发展的一大问题。因此,急需一种高硬度、快干、抗划伤且环保性能优异水性真空镀膜哑光漆。

技术实现要素:

1.本发明旨在克服上述现有技术的至少一种缺陷,提供一种抗划伤水性真空镀膜镀膜哑光漆,所述水性真空镀膜镀膜哑光漆干燥快速,硬度高,附着力和抗刮性非常优异。

2.本发明的另一目的在于提供抗划伤水性真空镀膜镀膜哑光漆的制备方法。

3.本发明采取的技术方案如下:

4.一种抗划伤水性真空镀膜哑光漆,其特征在于,包括如下按质量份计算的组份:

5.水性聚氨酯丙烯酸杂化体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-70份;

6.消光粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-6份;

7.蜡乳液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份;

8.纳米二氧化硅分散液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份;

9.触变剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-5份;

10.增稠剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1份;

11.水性色精

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-10份;

12.基材润湿剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1份;

13.消泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1份;

14.分散剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1份;

15.去离子水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-30份;

16.其中,所述水性聚氨酯丙烯酸杂化体为由一种醇溶性、具有反应活性接枝点的羟基型聚氨酯与丙烯酸酯单体进行溶液自由基接枝共聚,再经中和、水化后形成的水分散体;

17.所述消光粉为二氧化硅和有机高分子微球的混合物。

18.本技术消光粉为二氧化硅和有机高分子微球的混合物,消光粉既要消光效率高又要透明性好,才能将真空镀铝后的金属化效果表现出来。二氧化硅有较高的消光效果,但会

对体系粘度和触变性产生不利影响;有机高分子微球的透光度高、抗刮性、耐磨性优秀,加入涂料后,对涂料体系的粘度的影响小。消光粉采用二氧化硅和有机高分子微球的组合,透光度高,更能展现真空镀膜的金属化效果,同时其对涂料体系粘度影响不大,也有利于涂层耐磨性、抗刮性的提高,效果更好。

19.进一步优选地,所述消光粉的平均粒径d50为2-6μm,且二氧化硅与有机高分子微球的质量比为1-2:1。更优选地,所述消光粉为德固赛ok412和浙江精通科技股份有限公司jj 6的混合物。

20.优选地,所述水性聚氨酯丙烯酸酯杂化体的制备过程包括如下步骤:

21.(1)将聚酯二元醇、聚碳酸酯二元醇、聚己内酯多元醇、烯丙基甘油醚、小分子二醇、阻聚剂、催化剂加入到反应釜中,滴加二异氰酸酯、磺酸盐改性异氰酸酯,升温至90

±

5℃,继续反应,反应期间用溶剂调节粘度,待体系中-nco含量为0时终止反应,得到一种醇溶性、具有反应活性接枝点的羟基型聚氨酯;

22.(2)将步骤(1)所得的羟基型聚氨酯中加入助溶剂,搅拌溶解后,升温至110℃

±

5℃,滴加丙烯酸酯单体、60-90%过氧化物引发剂、链转移剂的混合液,2~4小时左右滴完,保温 20~60min,补加剩余过氧化物引发剂,继续反应1.5~2.5h,降温至70℃下,加入溶剂调粘,然后加入中和剂进行中和,最后加入水,得到半透明微泛蓝光的水性聚氨酯丙烯酸杂化体,固含量为35

±

5%;

23.其中,步骤(1)中各反应物的用量如下:40~60份聚酯二元醇;10~20份聚碳酸酯二元醇;1~3份聚己内酯多元醇;1~3份烯丙基甘油醚;4~10份小分子二醇;0.01~0.05 份阻聚剂;0.01~0.05份催化剂;10~30份二异氰酸酯;10~30份磺酸盐改性异氰酸酯,且反应原料中羟基与异氰酸根的摩尔比为(1.2-1.6):1,优选地,该摩尔比为(1.2-1.4):1;

24.步骤(2)中丙烯酸酯单体由a、b、c、d四种组份组成,组分a为丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸异辛酯中的一种或两种,其中丙烯酸甲酯和甲基丙烯酸甲酯为硬单体,丙烯酸丁酯和丙烯酸异辛酯为软单体,组分b为丙烯酸异冰片酯、甲基丙烯酸异冰片酯、丙烯酸环己酯、甲基丙烯酸环己酯中的一种,组分c为丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯中的一种,组分d为丙烯酸、甲基丙烯酸中的一种,组分a、组分b、组分c、组分d的质量比为(40~60):(10~20):(1~5):(4~7);链转移剂的用量为丙烯酸酯单体总质量的1%~2%;引发剂的总用量为丙烯酸酯单体总质量的2%~4%;

25.羟基型聚氨酯除溶剂外的质量与丙烯酸酯单体的质量比为(10-30):(70-90)。

26.聚合物能够发生自由基接枝改性首先是待接枝聚合物分子链上存在链转移反应的活性接枝点,一般有碳-碳双键的α-次甲基氢原子,叔碳氢原子,仲碳氢原子,碳氢原子反应活性的顺序为碳-碳双键的α-次甲基氢原子>叔碳氢原子>仲碳氢原子。为了提高聚氨酯发生自由基接枝反应的几率,本发明通过分子设计,在聚氨酯合成时引入带有具有碳-碳双键的α-次甲基氢原子的烯丙基甘油醚、带有叔碳氢原子的聚碳酸酯二元醇、小分子二醇以及存在仲氢原子的聚酯二元醇、聚己内酯多元醇,大大提高了聚氨酯分子链上活性接枝点的数量,且聚己内酯多元醇的引入,使得聚合物链具备微交联结构,使得制备的水性聚氨酯丙烯酸杂化体机械性能优秀、耐水性和快干性好。再引入磺酸盐改性异氰酸酯,能够赋予聚氨酯分子链亲水性能,减少整个聚合物亲水含羧基单体(组分d)的用量。具有反应活性接枝点的羟基型聚氨酯具有良好的醇溶性,后续聚合方便,且对金属底材附着力强,而选用了

夺氢能力强的过氧化物引发剂,提高了接枝反应的几率。在第二步反应,丙烯酸酯单体与聚氨酯进行自由基聚合,部分丙烯酸酯分子链接枝在聚氨酯分子链上,部分丙烯酸酯分子链穿插在具有微交联结构的聚氨酯分子链中,杂化体快干性好,硬度高,抗划伤。

27.优选地,所述聚碳酸酯二元醇为至少由一种是3-甲基-1,5-戊二醇作为二元醇合成的聚碳酸酯二元醇,且3-甲基-1,5-戊二醇占二元醇总物质的量的80-100%。

28.优选地,所述聚酯二元醇的数均分子量为1000~2000,聚碳酸酯二元醇的数均分子量为400~600,聚己内酯多元醇的数均分子量为400~600。进一步优选地,所述聚酯二元醇为北京佰源化工有限公司的by3003。所述聚碳酸酯二元醇为kuraray c-590。所述聚己内酯多元醇为聚己内酯三元醇,更进一步地,聚己内酯三元醇为佛山市永汇智科技贸易有限公司的 pcl3057。

29.优选地,所述小分子二醇为2-甲基-1,3-丙二醇、3-甲基-1,5-戊二醇、1,4-环己烷二甲醇中的至少一种。

30.优选地,所述磺酸盐改性异氰酸酯的重量为所述羟基型聚氨酯总质量(100%固体份) 的10-30%,更优选地为15-20%。进一步优选地,所述磺酸盐改性异佛尔酮二异氰酸酯为北京佰源化工有限公司的磺酸盐改性异氰酸酯wipdi。

31.优选地,所述溶剂为n-乙基吡咯烷酮。

32.优选地,步骤(2)中所述助溶剂为丙二醇甲醚、丙二醇丁醚、二乙二醇单丁醚、二丙二醇丁醚中的一种或两种。进一步地,助溶剂的质量为水性聚氨酯丙烯酸杂化体中固体份质量的50-60%。

33.优选地,步骤(2)中所述链转移剂为巯基丙酸异辛酯。

34.优选地,步骤(2)中所述中和剂为三乙胺。

35.优选地,所述引发剂为过氧化二苯甲酰和/或过氧化苯甲酸叔丁酯。

36.优选地,步骤(2)中组分a、组分b、组分c、组分d的质量比为(50~60):(10~15):(1~ 5):(4~7),且组分a中硬单体占组分a的质量百分比为70-100%。

37.优选地,所述蜡乳液为氟改性聚乙烯蜡微粉化水分散体,其可以在提高水性涂料的耐磨性,消光性,抗划伤性,耐粘污性的同时,提供平滑的手感。进一步优选地,所述蜡乳液为天诗蜡粉的ptfe-1003。

38.优选地,所述纳米二氧化硅分散液为浙江冠旗纳米科技有限公司的yn0330纳米二氧化硅杂化分散液。yn0330通过对纳米二氧化硅粒子的接枝或包覆进行官能团改性,与涂料体系的相容性好,稳定性佳,能提高涂料中有机分子和无机分子的排列密度,从而提高水性涂料的触变性、硬度、耐擦刮性,降低涂料的干燥时间。

39.优选地,所述触变剂为exilva微纤维。不同于羟乙基纤维素,exilva是非可溶性纤维,能够在宽泛的温度范围内提供稳定的粘度贡献,对助溶剂有良好的兼容性,具有独特的流变性能,防沉降、防分水、抗流挂效果极佳,涂料喷涂效果好且存储稳定。

40.优选地,所述增稠剂为非离子型缔合式聚氨酯型增稠剂。进一步优选地,所述增稠剂为罗门哈斯的acrysol rm-2020npr

41.优选地,所述分散剂为聚丙烯铵盐分散剂,进一步优选地,所述分散剂为罗门哈斯 orotan分散剂。

42.所述的抗划伤水性真空镀膜哑光漆的制备方法,包括如下步骤:

43.(1)将触变剂分散到水中配制成质量浓度为15~25%的触变剂浆液,纳米二氧化硅分散液预先分散均匀;

44.(2)将水性聚氨酯丙烯酸杂化体以500~600r/min的速度搅拌,加入消泡剂、基材润湿剂、分散剂、消光粉、去离子水,用800~1000r/min的速度,搅拌20~40min,分散均匀,然后加入蜡乳液、纳米二氧化硅分散液、触变剂浆液、水性色精,继续搅拌10~30min,最后加入增稠剂,过滤,制得高硬度抗划伤水性真空镀膜哑光漆。

45.与现有技术相比,本发明的有益效果为:与传统醇溶性热塑性哑光漆相比,本发明中水性聚氨酯丙烯酸杂化体具有一定微交联结构,机械强度好,与蜡乳液、纳米二氧化硅分散液相互作用,增强了涂膜的硬度、抗刮性,在保持快干性的同时,vocs低。

具体实施方式

46.为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

47.以下实施例所用原料如非特别说明的均为普通市售产品。实施例1

48.水性聚氨酯丙烯酸杂化体a的制备

49.(1)往反应釜中加入45g聚酯二元醇by3003,15g聚碳酸酯二元醇c-590,3g聚己内酯多元醇pcl3057,2g烯丙基甘油醚gae,6g 3-甲基-1,5-戊二醇mpd,0.02g对甲氧基苯酚,0.03g二月桂酸二丁基锡t12,氮气保护,升温至60℃,搅拌均匀,然后分别滴加19g 异佛尔酮二异氰酸酯ipdi、16g磺酸盐改性异氰酸酯wipdi,约0.5小时滴完,然后升温至 90℃,继续反应,期间加入适量n-乙基吡咯烷酮进行调粘,反应后期,通过二正丁胺法测量 nco含量,待nco含量为0时后终止反应,得到一种醇溶性、具有反应活性接枝点的羟基型聚氨酯,固含量约80%。

50.(2)往另一反应釜中加入25g第(1)阶段合成的羟基型聚氨酯,加入40g二丙二醇丁醚,搅拌溶解均匀,升温至110℃,开始滴加46g甲基丙烯酸甲酯、10g丙烯酸丁酯、15g 丙烯酸异冰片酯、4g甲基丙烯酸羟乙酯、5g丙烯酸、2g过氧化二苯甲酰、1g巯基丙酸异辛酯的混合液,3小时左右滴完,保温0.5小时,补加10g含0.5g过氧化苯甲酰的丙二醇甲醚溶液,继续反应2小时,降温至70℃,加入15~20g n-乙基吡咯烷酮进行调粘,然后加入6g 三乙胺,搅拌0.5小时中和,在60℃下,缓慢加入约110g去离子水,得到半透明微泛蓝光的水性聚氨酯丙烯酸杂化体,固含量约为35%。实施例2

51.水性聚氨酯丙烯酸杂化体b的制备

52.(1)往反应釜中加入60g聚酯二元醇by3003,20g聚碳酸酯二元醇c-590,2g聚己内酯多元醇pcl3057,2g烯丙基甘油醚gae,4g 3-甲基-1,5-戊二醇mpd,0.04g对甲氧基苯酚,0.04g二月桂酸二丁基锡t12,氮气保护,升温至60℃,搅拌均匀,然后分别滴加16g 异佛尔酮二异氰酸酯ipdi、22g磺酸盐改性异氰酸酯wipdi,约0.5小时滴完,然后升温至 90℃,继续反应,期间加入适量n-乙基吡咯烷酮进行调粘,反应后期,通过二正丁胺法测量 nco含

量,待nco含量为0时后终止反应,得到一种醇溶性、具有反应活性接枝点的羟基型聚氨酯,固含量约80%。

53.(2)往另一反应釜中加入30g第(1)阶段合成的羟基型聚氨酯,加入45g二丙二醇丁醚,搅拌溶解均匀,升温至110℃,开始滴加52g甲基丙烯酸甲酯、15g丙烯酸异冰片酯、 5g甲基丙烯酸羟乙酯、4g丙烯酸、1.8g过氧化二苯甲酰、0.8g巯基丙酸异辛酯的混合液,3 小时左右滴完,保温0.5小时,补加10g含0.5g过氧化苯甲酰的丙二醇甲醚溶液,继续反应 2小时,降温至70℃,加入15~20g n-乙基吡咯烷酮进行调粘,然后加入5g三乙胺,搅拌 0.5小时中和,在60℃下,缓慢加入约120g去离子水,得到半透明微泛蓝光的水性聚氨酯丙烯酸杂化体,固含量约为32%。实施例3

54.水性聚氨酯丙烯酸杂化体c的制备

55.(1)往反应釜中加入50g聚酯二元醇by3003,18g聚碳酸酯二元醇c-590,1g聚己内酯多元醇pcl3057,3g烯丙基甘油醚gae,8g 3-甲基-1,5-戊二醇mpd,0.03g对甲氧基苯酚,0.02g二月桂酸二丁基锡t12,氮气保护,升温至60℃,搅拌均匀,然后分别滴加23g 异佛尔酮二异氰酸酯ipdi、19g磺酸盐改性异氰酸酯wipdi,约0.5小时滴完,然后升温至 90℃,继续反应,期间加入适量n-乙基吡咯烷酮进行调粘,反应后期,通过二正丁胺法测量 nco含量,待nco含量为0时后终止反应,得到一种醇溶性、具有反应活性接枝点的羟基型聚氨酯,固含量约75%。

56.(2)往另一反应釜中加入28g第(1)阶段合成的羟基型聚氨酯,加入40g二丙二醇丁醚,搅拌溶解均匀,升温至110℃,开始滴加44g甲基丙烯酸甲酯、15g丙烯酸丁酯、10g 丙烯酸异冰片酯、5g甲基丙烯酸羟乙酯、5g丙烯酸、1.6g过氧化二苯甲酰、0.8g巯基丙酸异辛酯的混合液,3小时左右滴完,保温0.5小时,补加10g含0.4g过氧化苯甲酰的丙二醇甲醚溶液,继续反应2小时,降温至70℃,加入15~20g n-乙基吡咯烷酮进行调粘,然后加入 6g三乙胺,搅拌0.5小时中和,在60℃下,缓慢加入约100g去离子水,得到半透明微泛蓝光的水性聚氨酯丙烯酸杂化体,固含量约为36%。

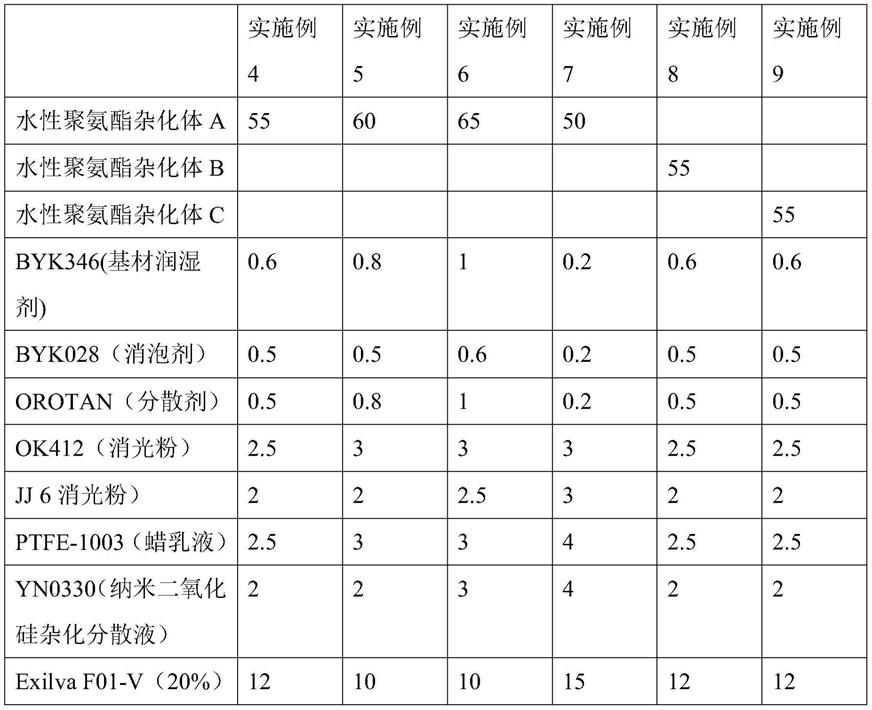

57.实施例4至9

58.抗划伤水性真空镀膜哑光漆,其配方如表1所示,其制备过程如下:

59.(1)用盘式高速分散机,以6m/s的线速度,将exilva微纤维分散到水中,搅拌至少 30min以上,配制成20%的exilva浆液;纳米二氧化硅分散液用50-100r/min分散5min左右;

60.(2)按配方量,将水性聚氨酯丙烯酸杂化体以500-600r/min的速度搅拌,按次序加入消泡剂、基材润湿剂、分散剂、消光粉、去离子水,用800-1000r/min的速度,搅拌30min,分散均匀,然后加入蜡乳液、纳米二氧化硅分散液、exilva浆液、水性色精,继续搅拌20min,最后加入增稠剂调节至合适粘度,过滤,制得高硬度抗划伤水性真空镀膜哑光漆。

61.表1抗划伤水性真空镀膜哑光漆配方(以下反应原料的用量单位为g)

对比例1

62.一种水性真空镀膜哑光漆,其配方与实施例4基本大体相同,区别在于,本对比例1 使用自制的固含量为35%水性聚氨酯改性丙烯酸分散体替换水性聚氨酯杂化体a,所述自制的水性聚氨酯改性丙烯酸分散体制备过程参考申请人在专利cn202010402777.6实施例6公开的方法,由专利cn202010402777.6实施例6所述方法制得的水性聚氨酯丙烯酸树脂水分散而来。对比例2

63.一种水性真空镀膜哑光漆,其配方与实施例4基本大体相同,区别在于,本对比例2 用4.5g ok412替换实施例4中的2.5g ok412和2g jj 6。

64.对比例3

65.一种水性真空镀膜哑光漆,其配方与实施例5基本大体相同,区别在于,本对比例3 未添加蜡乳液ptfe-1003和纳米二氧化硅分散液yn0330。

66.对比例4

67.一种水性真空镀膜哑光漆,其配方与实施例6基本大体相同,区别在于,本对比例4 未添加触变剂exilva微纤维f01-v。

68.用实施例4-7和对比例1-4中的水性真空镀膜哑光漆对未上面漆的真空镀膜abs板进行喷涂,然后在60-70℃烘烤15-20min,室温冷却,24h后进行性能测试,测试结果如表2、表3所示。

69.表2实施例测试结果表2实施例测试结果注:抗刮性测试方法:在1000目砂纸上放置1kg的砝码,使其在漆膜上匀速滑动,表面有明显伤痕,并有深度,为3级;表面有轻微伤痕,不见深度,为2级;表面未见明显刮痕,为 1级;表面未见刮痕,为0级。

70.表3对比例测试结果

71.显然,本发明的上述实施例仅仅是为清楚地说明本发明技术方案所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。