1.本发明涉及一种含阴离子-非离子表面活性剂的洗油剂组合物及其制备方法。

2.我国稠油资源相当丰富。稠油具有粘度高、密度大的特点,开发难度增加,开发效果差。蒸汽驱和蒸汽吞吐技术是目前开发稠油的主要手段,但由于蒸汽与油水间密度和粘度差异,造成蒸汽在油藏中超覆流动和粘性指进现象,非均质性严重的油藏出现蒸汽窜流。

3.泡沫辅助蒸汽驱是在注蒸汽的过程中加入发泡剂,泡沫是一种可压缩的非牛顿流体,在地层中渗流具有选择性,以泡沫流体的形式进行驱替,可有选择性地封堵高渗透带,改善蒸汽驱的注入剖面,增大波及系数,有效的抑制蒸汽的超覆和窜流。

4.目前报道的蒸汽驱用的耐高温的发泡剂主要有脂肪酸钠盐、α-烯烃磺酸盐、烷基芳基磺酸盐等。如文献《油田化学》1000-4092(2010)02-0196-04提供了一种以质量分数为0.5%的妥尔油脂肪酸钠盐为主剂的蒸汽驱用的耐高温的发泡剂,应用于地层水矿化度为1500m克/l,其中钙镁离子含量15.16mg/l的地层中。再如文献us055148,cn88103174.7选用平均分子量至少为400的烷基芳基磺酸盐、α-烯烃磺酸盐、α-烯烃磺酸盐二聚物等组分中的一种或者多种,采用该剂作为发泡主剂使得体系的耐盐性能有限,所以该体系适用范围为包含有100~50,000mg/l的电解质的水相。

5.文献cn101717627a公开了一种提高高盐油藏原油采收率的低张力泡沫剂及其制备方法,其中所述的泡沫剂主剂是烷基二甲基胺乙内酯、十二醇聚氧乙烯醚硫酸酯钠盐和椰子油酸单乙醇胺,其耐温性能不佳,仅适用于60℃以下的油藏,且其与地层水的配伍性能一般,可耐的矿化度仅为100000mg/l,不适合超高盐油藏。

技术实现要素:

6.本发明所要解决的技术问题之一是现有洗油剂耐温性差无法用于蒸汽驱的问题。提供一种耐高温的洗油剂组合物。该洗油剂通过阴离子表面活性剂、非离子表面活性剂和氧化纳米纤维素的组合,具有界面活性高、洗油能力强,耐高温的优点。

7.本发明所要解决的技术问题之二是提供一种与解决技术问题之一相对应的耐高温洗油剂组合物的制备方法。

8.本发明所要解决的技术问题之二是提供一种与解决技术问题之一相对应的耐高温洗油剂组合物的应用。

9.为了解决上述技术问题之一,本发明采用的技术方案如下:一种洗油剂组合物,含有表面活性剂和纳米纤维素,所述表面活性剂与纳米纤维素的质量比为(1.6~2):(0.02~0.5);其中,所述表面活性剂包括阴离子表面活性剂和非离子表面活性剂,所述阴离子表面活性剂与非离子表面活性剂的摩尔比为(0.1~3):(7~10);所述纳米纤维素选自氧化纳米纤维素。

10.上述技术方案中,所述的阴离子表面活性剂优选为脂肪基聚氧烯烃醚酸盐中的至少一种;例如可以是脂肪醇(或酚)聚氧乙烯和/或聚氧丙烯醚羧酸(或磺酸)盐。

11.上述技术方案中,所述非离子表面活性剂优选选自脂肪酸二乙醇酰胺中的至少一

种。

12.上述技术方案中,所述脂肪基聚氧烯烃醚酸盐优选具有式(i)所示通式:

[0013][0014]

式(i)中,r1为c1~c

30

的脂肪基、脂肪基取代苯基中的任意种;r2为c1~c

10

的亚烷基、取代亚烷基中的任意种;r3、r4独立选自h或c1~c4的烷基任意种;x为阴离子基团,b为x化合价的绝对值;y为阳离子或阳离子基团,a为y化合价的绝对值;m、n为0~30中的任意一个整数或小数。

[0015]

上述技术方案中,所述r1优选为c1~c

30

的烷基、烯基中的至少一种;r2优选为c1~c4的亚烷基、取代亚烷基中的任意种;r3、r4独立优选选自h或甲基,更优选r3优选自h,r4优选自甲基;x优选为磺酸基或羧酸基;y优选为碱金属离子、碱土金属离子或铵根离子中的任意一种。

[0016]

上述技术方案中,所述非离子表面活性剂通式优选为式(ii)所示:

[0017][0018]

其中,r”为直链或支链烃基,进一步优选为c1~c

30

的直链或支链烃基,更优选为c7~c

25

的直链或支链烃基,如c7、c8、c9、c

10

、c

11

、c

12

、c

13

、c

14

、c

15

、c

16

、c

17

、c

18

、c

19

、c

20

、c

21

、c

22

、c

23

、c

24

、c

25

、的直链或支链烷基、烯基、二烯基、炔基等中的一种或两种以上。

[0019]

上述技术方案中,所述氧化纳米纤维素的粒径优选为50-500nm。

[0020]

上述技术方案中,所述纳米纤维素优选为植物纳米纤维素优选通过tempo-naocl-nabr体系氧化制备,进一步优选其制备方法如下:将纤维浆、溴化钠与tempo试剂搅拌混匀,然后升温至50~75℃,加入naclo,反应过程中使用naoh调节ph值=4~6,直到naoh用量为0,反应结束,得到所述氧化纳米纤维素;更进一步优选方案:所述纤维浆:溴化钠:tempo:naclo的质量比优选为1:(0.1~0.15):(0.05~0.1):(0.1~0.15);反应结束后优选使用200~500nm过滤膜过滤,并清洗,得到所述氧化纳米纤维素;进一步优选方案:所述纤维浆的质量百分浓度优选为0.5~3%,更优选为1%;所述使用的naoh优选为naoh溶液,所述naoh溶液的浓度优选为0.05~0.2mol/l,更优选为0.1mol/l。

[0021]

上述技术方案中,所述洗油剂组合物中还优选含有水,所述组合物中含所述表面活性剂、纳米纤维素总的质量百分浓度为0.001~2.0wt%。

[0022]

上述技术方案中,所述阴离子表面活性剂与非离子表面活性剂的摩尔比优选为(0.5~3.0):(7.0~9.5)。

[0023]

上述技术方案中,所述表面活性剂与纳米纤维素的质量比优选为(1.6~1.98):(0.02~0.4)。

[0024]

为了解决上述技术问题之二,本发明采用的技术方案为:一种上述解决技术问题之一所述技术方案中任一所述的洗油剂组合物的制备方法,包含以下步骤:

[0025]

将所需量的阴离子表面活性剂、非离子表面活性剂、氧化纳米纤维素与水混合均匀,得到所述的洗油剂组合物。

[0026]

上述技术方案中,所述脂肪醇(或酚)聚氧乙烯和/或聚氧丙烯醚羧酸(或磺酸)盐阴离子表面活性剂可以采用现有技术中常用的制备方法制得,例如但不限定为采用如下制备方法:将脂肪醇(或酚)聚氧乙烯/聚氧丙烯醚,在催化剂存在下于50~150℃反应1~6小时,然后与羧化试剂或磺化试剂进行羧化或磺化反应,而后酸化水洗,并进行油水分离,油相进一步碱化得到阴离子表面活性剂脂肪醇(或酚)聚氧乙烯和/或聚氧丙烯醚羧酸(或磺酸)盐。

[0027]

上述技术方案中,所述混合步骤并没有特殊限定,例如优选:将非离子表面活性剂、阴离子表面活性剂分别溶解于水中,而后按照阴离子表面活性剂与非离子表面活性剂的摩尔比混合均匀,得到所述表面活性剂;然后将氧化纳米纤维素与所述表面活性剂按质量比混合均匀,得到所述的洗油剂组合物。

[0028]

上述技术方案中,所述脂肪醇聚氧乙烯/聚氧丙烯醚:催化剂:羧化试剂或磺化试剂摩尔比优选为1:(2~4):(2~4);所述羧化反应温度优选为50~100℃,磺化反应的温度优选为100~150℃,磺化或羧化反应时间优选为4~20小时。

[0029]

上述技术方案中,所述的催化剂优选自氢氧化钠、氢氧化钾或氢化钠中的至少一种。

[0030]

上述技术方案中,所述洗油剂组合物中,含所述阴离子表面活性剂与非离子表面活性剂、纳米纤维素总的质量百分浓度优选为0.001~2.0wt%。

[0031]

上述技术方案中,所述的氧化纳米纤维素与混合表面活性剂的混合方式可以采用本领域常规的混合方式,混合均匀即可,例如但不限定可以采用搅拌、震荡、超声等各种混合方式;优选为超声0.5h以上。

[0032]

为了解决上述技术问题之三,本发明采用的技术方案为:一种上述解决技术问题之一所述技术方案中任一所述的洗油剂组合物在提高采收率中的应用。

[0033]

上述技术方案中,所述的应用,并无特殊限定,本领域技术人员可以根据现有工艺加以利用,例如但不限定用于高温油藏提高原油采收率,由于其特殊耐高温性能,更优选为用于蒸汽驱。

[0034]

本发明的洗油剂组合物,通过采用氧化纳米纤维素提高阴离子表面活性剂、非离子表面活性剂复配洗油剂的耐温性能,本发明人惊奇的发现本发明采用的氧化纳米纤维素显著的提高了阴离子表面活性剂和非离子表面活性剂混合表面活性剂的耐温性能,相较于不含氧化纳米纤维素的阴离子与非离子混合表面活性剂,高温老化后的洗油效率仍能保持较高值,界面张力几乎不变,较好地提高了体系耐温性能。

[0035]

采用本发明的技术方案,得到的洗油剂组合物,可耐高温,180℃老化7天前后的洗油效率分别可达87.2%、85.2%,表面张力可达29.2mn/m、30.1mn/m,取得了较好的技术效果。

[0036]

下面通过实施例对本发明作进一步阐述:

附图说明

[0037]

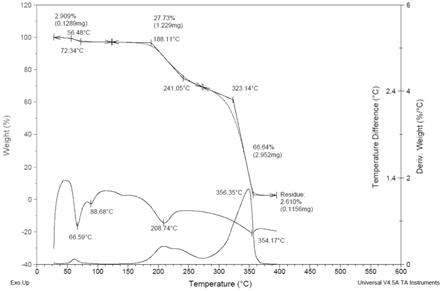

图1为实施例1中洗油剂1的tga数据。

[0038]

图2为实施例1中耐高温洗油剂组合物1的tga数据。

具体实施方式

[0039]

【实施例1】

[0040]

将烷基聚氧乙烯/聚氧丙烯醚、naoh加入反应釜,在60℃反应4时,然后加入羧化试剂升温至90℃反应5小时。其中烷基聚氧乙烯/聚氧丙烯醚:naoh:羧化试剂摩尔比为1:2:2,而后酸化水洗,并进行油水分离,油相进一步碱化得到烷基聚氧乙烯/聚氧丙烯醚羧酸钠阴离子表面活性剂,结构见表1。

[0041]

将椰油脂肪酸二乙醇酰胺及本发明制备的烷基聚氧乙烯/聚氧丙烯醚羧酸钠表面活性剂分别溶解于水中,搅拌30分钟,配制成0.3%水溶液,而后将上述表面活性剂按照阴离子:非离子表面活性剂摩尔比0.1∶0.9混合均匀,得到混合表面活性剂溶液1。

[0042]

将1%浓度棉花纤维浆、溴化钠与tempo试剂加入反应釜,室温下搅拌0.5h,然后升温至50℃并加入一定量的naclo,反应过程中使用0.1mol/l naoh调节ph值在4~6直到不消耗naoh,反应结束。其中纤维浆:溴化钠:tempo:naclo的质量比为1:0.1:0.05:0.15。然后使用500nm过滤膜过滤溶液,并反复清洗,得到氧化棉花纳米纤维素。

[0043]

将棉花纳米纤维素与洗油剂1以质量比0.05∶0.95混合,并超声45min,至溶液澄清透明,得到耐高温洗油剂组合物1。

[0044]

【实施例2】

[0045]

将烷基聚氧乙烯/聚氧丙烯醚、koh加入反应釜,在60℃反应3时,然后加入羧化试剂升温至90℃反应5小时。其中烷基聚氧乙烯/聚氧丙烯醚:koh:羧化试剂摩尔比为1:1.5:2,而后酸化水洗,并进行油水分离,油相进一步碱化得到烷基聚氧乙烯/聚氧丙烯醚羧酸钠阴离子表面活性剂,结构见表1。

[0046]

将棕榈油脂肪酸二乙醇酰胺及本发明制备的烷基聚氧乙烯/聚氧丙烯醚羧酸钠表面活性剂分别溶解于水中,搅拌30分钟,配制成0.3%水溶液,而后将上述表面活性剂按照阴离子:非离子表面活性剂摩尔比0.05∶0.95混合均匀,得到混和表面活性剂溶液2。

[0047]

将1%浓度棉花纤维浆、溴化钠与tempo试剂加入反应釜,室温下搅拌0.5h,然后升温至50℃并加入一定量的naclo,反应过程中使用0.1mol/l naoh调节ph值在4~6直到不消耗naoh,反应结束。其中纤维浆:溴化钠:tempo:naclo的质量比为1:0.1:0.05:0.15。然后使用500nm过滤膜过滤溶液,并反复清洗,得到氧化棉花纳米纤维素。

[0048]

将纳棉花米纤维素与洗油剂2以质量比0.05∶0.95混合,并超声45min,至溶液澄清透明,得到耐高温洗油剂组合物2。

[0049]

【实施例3】

[0050]

将烷基聚氧乙烯/聚氧丙烯醚、naoh加入反应釜,在60℃反应4时,然后加入羧化试剂升温至90℃反应12小时。其中烷基聚氧乙烯/聚氧丙烯醚:naoh:羧化试剂摩尔比为1:2:4,而后酸化水洗,并进行油水分离,油相进一步碱化得到烷基聚氧乙烯/聚氧丙烯醚羧酸钠阴离子表面活性剂,结构见表1。

[0051]

将椰油脂肪酸二乙醇酰胺及本发明制备的烷基聚氧乙烯/聚氧丙烯醚羧酸钠表面活性剂分别溶解于水中,搅拌30分钟,配制成0.3%水溶液,而后将上述表面活性剂按照阴离子:非离子表面活性剂摩尔比0.2∶0.8混合均匀,得到混和表面活性剂溶液3。

[0052]

将1%浓度棉花纤维浆、溴化钠与tempo试剂加入反应釜,室温下搅拌0.5h,然后升温至50℃并加入一定量的naclo,反应过程中使用0.1mol/l naoh调节ph值在4~6直到不消耗naoh,反应结束。其中纤维浆:溴化钠:tempo:naclo的质量比为1:0.1:0.05:0.15。然后使用500nm过滤膜过滤溶液,并反复清洗,得到氧化棉花纳米纤维素。

[0053]

将棉花纳米纤维素与洗油剂3以质量比0.02∶0.98混合,并超声30min,至溶液澄清透明,得到耐高温洗油剂组合物3。

[0054]

【实施例4】

[0055]

将烷基聚氧乙烯/聚氧丙烯醚、koh加入反应釜,在60℃反应6时,然后加入磺化试剂升温至150℃反应10小时。其中烷基聚氧乙烯/聚氧丙烯醚:naoh:磺化试剂摩尔比为1:2:4,而后酸化水洗,并进行油水分离,油相进一步碱化得到烷基聚氧乙烯/聚氧丙烯醚磺酸钠阴离子表面活性剂,结构见表1。

[0056]

将椰油脂肪酸二乙醇酰胺及本发明制备的烷基聚氧乙烯/聚氧丙烯醚磺酸钠表面活性剂分别溶解于水中,搅拌30分钟,配制成0.3%水溶液,而后将上述表面活性剂按照阴离子:非离子表面活性剂摩尔比0.15∶0.85混合均匀,得到混和表面活性剂溶液4。

[0057]

将1%浓度木质纤维浆、溴化钠与tempo试剂加入反应釜,室温下搅拌0.5h,然后升温至75℃并加入一定量的naclo,反应过程中使用0.1mol/l naoh调节ph值在4~6直到不消耗naoh,反应结束。其中纤维浆:溴化钠:tempo:naclo的质量比为1:0.15:0.1:0.15。然后使用500nm过滤膜过滤溶液,并反复清洗,得到氧化木浆纳米纤维素。

[0058]

将木浆纳米纤维素与洗油剂4以质量比0.1∶0.9混合,并超声30min,至溶液澄清透明,得到耐高温洗油剂组合物4。

[0059]

表1表面活性剂及结构

[0060]

实施例阴离子表面活性剂结构1r1=c

12h23-,r2=-ch

2-,r3=h,r4=-ch3,m=4,n=7,x=-coo-,y=na

+

2r1=c

16h33-,r2=-ch

2-,r3=h,r4=-ch3,m=4,n=7,x=-coo-,y=na

+

3r1=c

16h33-,r2=-ch

2-,r3=h,r4=-ch3,m=4,n=4,x=-coo-,y=na

+

4r=-c

18h37

,r2=-ch2,r3=h,r4=-ch3,m=4,n=10,x=-so

3-,y=na

+

[0061]

【实施例5】耐高温洗油剂热重分析实验

[0062]

使用q600-sdt热重及差示扫描量热同步测定仪分析耐高温洗油剂耐温性能。将实施例1得到的洗油剂1和耐高温洗油剂组合物1分别进行tga测试,通过热分解温度可以判断两个组合物的耐温性能。从图1可以看出洗油剂1在188度开始分解,损失重量25%以上,说明洗油剂1的分子结构以及损坏。而经过纳米纤维素改性后的耐高温洗油剂组合物1在200度时仅损失3.2%质量未达到5%的界定标准,可认为结构未发生明显改变,直至406度时耐高温洗油剂组合物1才发生分解。两者对比说明纳米纤维素的添加显著提高了洗油剂的耐温性能。

[0063]

【实施例6】耐高温洗油剂耐温性能测试

[0064]

将实施例2得到的混和表面活性剂溶液2和耐高温洗油剂组合物2以及实施例4得到的混和表面活性剂溶液4和耐高温洗油剂组合物4分别配制1%浓度的溶液,分别测试表面张力。然后将溶液均分为两份,一份溶液室温放置,另一份溶液180℃条件下老化7d。老化结束后再分别测试两份溶液的表面张力,实验数据见表2。表面张力测试方法均为采用

dataphysics界面张力仪,通过圆环法测得。从表中可以看出老化前后混和表面活性剂溶液2以及4表面张力升高了8mn/m以上,而耐高温洗油剂2以及4表面张力仅仅变化小于1.2mn/m,说明纳米纤维素改性显著提高了洗油剂耐温性能。

[0065]

表2洗油剂表面张力结果

[0066][0067]

【实施例7】耐高温洗油剂老化前后洗油性能测试

[0068]

将胜利油田地层砂与原油配制成含油率15%油砂,密闭并于一定温度下放置7d老化。然后将油砂与表面活性剂溶液以质量比1∶1加入到100ml具塞量筒中。放入烘箱中于油藏温度下静置48h。计量出油体积,并评价表面活性剂的洗油效果。

[0069]

将实施例3得到的混和表面活性剂溶液3和耐高温洗油剂组合物3以及实施例4得到的混和表面活性剂溶液4和耐高温洗油剂组合物4分别配制1%浓度的溶液,按上述方法测试洗油率。然后将溶液均分为两份,一份溶液室温放置,另一份溶液180℃条件下老化7d。老化结束后再分别测试两份溶液的洗油率,实验数据见表3。从表中可以看出老化前后混和表面活性剂溶液3以及4洗油效率明显降低,而耐高温洗油剂3以及4洗油效率变化较小。

[0070]

表3洗油剂洗油率测试结果

[0071][0072]

【比较例1】

[0073]

将普通纳米纤维素及本发明实施例1制备的洗油剂1以质量比0.05:0.95混合均匀,超声1h,溶液仍然可见悬浮物。静置1h后,底部可见明显沉积。按照实施例6方法测试该组合物表面张力,老化前后表面张力发生明显改变(》10mn/m),该组合物不具备耐温性能。

[0074]

【比较例2】

[0075]

精细化工2016年第33卷第1期98-104页《三次采油用耐温耐盐表面活性剂bhj-2的研究》,报道了一种耐温耐盐的表面活性剂bhj-2。根据文章采用石油磺酸盐与bhj-2进行对比,在140度条件下老化30天后,石油磺酸盐溶液的洗油效率大幅减小,bhj-2洗油效率从86.5%降低至83.7%。与本发现的实施例7相比较,该文章老化温度大大低于实施例7的温度,但洗油率变化幅度却大于实施例7。

[0076]

【比较例3】

[0077]

专利cn 108219009a公开了《一种改性纳米纤维素及其制备方法与应用》,该技术将高碘酸钠氧化纳米纤维素,得到醛基化纳米纤维素;将所述醛基化纳米纤维素先后与聚

乙烯亚胺和硼氢化钠进行反应可得。该技术通过纳米纤维素与聚合物之间较强的相互作用,可以提高聚合物分子的刚性、形成很好的聚合物分子间网络结构,从而产生优良的耐温抗盐抗老化等性能。该技术评价所得产物在90度条件下老化前后粘度变化,保留率可在60%以上。该发明未评价更高温度下性能表现,并且纳米材料需要与聚合物进行反应,使用方式复杂。