1.本发明涉及接合膜及晶片加工用胶带,特别涉及用于将半导体元件与电路基板、陶瓷基板等基板连接的连接膜及具备其的晶片加工用胶带。

背景技术:

2.以往,半导体芯片与配线基板等接合时使用膜状粘接剂(芯片粘结膜)。进而,已开发出同时具备以下两种功能的芯片分割-粘结胶带:将半导体芯片切割分离(分割)为各个晶片时用于固定半导体晶片的切割胶带、以及用于将切割了的半导体芯片粘接于配线基板等上的芯片粘结膜(也称作芯片接合膜)(例如参考专利文献1)。

3.在进行电力控制、供给等的半导体元件(所谓功率半导体元件)、与电路基板、陶瓷基板及导线框架等的基板的连接中使用上述芯片分割-粘结胶带时,存在连接耐热性不充分的问题。

4.因此,功率半导体元件与基板的连接一般使用焊料。作为这种焊料,主要使用在焊料粉末中添加助焊剂并设成适当粘度的乳状焊料。然而,若使用助焊剂,则有污染半导体元件表面的可能性,存在需要进行洗净工序的问题。此外,近年来,基于环境上的考虑,要求使用不含铅的无铅焊料材料。作为可对应于功率半导体的发热的无铅焊料材料,有au-sn系焊料,但较为昂贵,因此不实用。作为比au-sn系焊料便宜的焊料材料,有sn-ag-cu系焊料,但存在因热历程所致的金属间化合物的成长而导致可靠性降低的问题。

5.作为不使用焊料的接合部件,存在:将在热固化性树脂中混合具有导电性的微细金属粒子者成形为膜状而成的各向异性导电膜(anisotropic conductive film:acf)。然而,acf为了获得良好接合状态而含有一定比例以上的树脂,因此金属粒子间的接触成为点接触,存在着:无法期待充分的导热,连接耐热性不充分的问题。此外,关于acf,担心因高热而导致固化性树脂劣化,因此不适于发热量较大的功率半导体的连接。

6.此外,作为其他不使用焊料的接合部件,最近有含金属微粒的糊料(以下称为金属糊料)(例如参考专利文献2)。金属糊料为:在金属微粒中添加防止在保存时以及制造工序中、金属微粒彼此凝缩的有机分散剂,并添加在接合时与有机分散剂反应而去除有机分散剂的分散辅助物质,在其中混合溶剂等作成糊状。金属微粒至少含有粒径为1nm~500nm左右的极微细粒子,表面为活性状态。

7.使用金属糊料将半导体元件与基板接合时,通过布胶器或丝网印刷于半导体元件和/或基板的接合面涂布金属糊料,于150℃~300℃加热特定时间(1分钟~1小时左右)。由此,使有机分散剂与分散辅助材料反应而去除有机分散剂,溶剂也同时挥发去除。若除去有机分散剂或溶剂,处于活性状态的金属微粒彼此结合,成为该金属成分的单体膜。

8.使用布胶器或丝网印刷将金属糊料涂布于接合面的情况下,必须调节溶剂等的量,某种程度地降低金属糊料的粘度。然而,若降低粘度,将金属糊料涂布于接合面之时,存在以下问题:金属糊料飞散而附着于半导体元件、基板的接合面以外的部分,污染半导体元

件、基板。

9.因此,提出了将金属糊料预先作成片状的连接片(参考专利文献3)。然而使用如专利文献3所记载的、具有将金属糊料预先作成片状而成的接合层的连接片以使半导体元件与基板接合的情况下,由于接合层本身不具有粘合性,因此必须使用吸附夹具等将接合层载置于基板上,于其上载置半导体元件,使接合层烧结。因此,存在工序变繁杂的问题。

10.为了解决上述课题,提出有改善了接合层的粘合性问题、接合工序简略化的晶片加工胶带(参考专利文献4)。专利文献4中记载的用于将半导体元件与基板接合的晶片加工胶带具有:具有基材膜与设于该基材膜上的粘合剂层的粘合膜,设于该粘合膜上的、将包含金属微粒(p)的导电性糊料成形为膜状而成的导电性接合层,以及具有初粘性且层叠于该导电性接合层的初粘层。

11.现有技术文献

12.专利文献

13.专利文献1:日本特开2010-265453号公报

14.专利文献2:日本特开2006-352080号公报

15.专利文献3:日本特开2013-236090号公报

16.专利文献4:国际公开第2018/092671号

技术实现要素:

17.发明要解决的课题

18.然而,上述专利文献4中记载的晶片加工胶带,存在以下问题:因构成导电性接合层的金属微粒的种类而可接合的半导体元件的种类受限制。例如使用铜微粒作为金属微粒的情况下,认为对铜电极或金电极的接合良好;使用银微粒作为金属微粒的情况下,认为对银电极或金电极的接合良好,导电性接合层与半导体元件的电极种类受到限制。

19.因此,本发明的目的在于提供连接耐热性充分且可靠性高,且无关于半导体元件的电极种类,与基板的接合良好,接合工序简易的接合膜、晶片加工用胶带、接合体的制造方法、接合体及贴合体。

20.用于解决课题的手段

21.为了解决以上课题,本发明的接合膜是用于接合半导体元件与基板的接合膜,其具有:包含金属微粒(p)的导电性糊料成形为膜状而成的导电性接合层,以及具有初粘性且层叠于前述导电性接合层的初粘层,相对于前述导电性接合层内之前述金属微粒(p),前述初粘层含有0.1质量%~1.0质量%的金属微粒(m),前述金属微粒(m)的熔点为250℃以下。

22.上述接合膜优选前述金属微粒(p)的平均一次粒径为10nm~500nm。

23.此外,上述接合膜优选前述导电性糊料含有有机溶剂(s)。

24.此外,上述接合膜优选前述金属微粒(p)含有铜或银。

25.此外,上述接合膜优选前述导电性糊料含有有机粘合剂(r)。

26.此外,上述接合膜优选前述初粘层含有选自聚甘油、甘油脂肪酸酯、聚甘油脂肪酸酯、膦类、亚磷酸酯类、硫化物类、二硫化物类、三硫化物类及亚砜类中的1种或2种以上。

27.此外,上述接合膜优选前述金属微粒(m)的平均一次粒径为1μm~3μm。

28.此外,上述接合膜优选前述金属微粒(m)含有锡。

29.此外,上述接合膜优选前述有机溶剂(s)含有有机溶剂(sc),上述有机溶剂(sc)包含常压下的沸点为100℃以上且分子中具有1个或2个以上羟基的醇和/或多元醇。

30.此外,上述接合膜优选前述有机粘合剂(r)为选自纤维素树脂系粘合剂、乙酸酯树脂系粘合剂、丙烯酸树脂系粘合剂、氨基甲酸酯树脂系粘合剂、聚乙烯吡咯烷酮树脂系粘合剂、聚酰胺树脂系粘合剂、缩丁醛树脂系粘合剂及萜烯系粘合剂中的1种或2种以上。

31.此外,为了解决上述课题,本发明的晶片加工用胶带具有:具有基材膜与设于该基材膜上的粘合剂层的粘合膜,及上述任一者所述的接合膜,在前述粘合剂层上设有前述接合膜的导电性接合层。

32.此外,为了解决上述课题,本发明的接合体的制造方法具有下述工序:将接合膜配置于半导体元件与基板之间并加热,上述接合膜具有包含金属微粒(p)的导电性糊料成形为膜状而成的导电性接合层、以及具有初粘性且包含金属微粒(m)、层叠于前述导电性接合层的初粘层,前述初粘层发生热分解,前述金属微粒(m)熔融并与前述半导体元件的电极反应后,通过使前述导电性接合层之前述金属微粒(p)烧结,而将前述半导体元件与前述基板接合的接合工序。

33.此外,为了解决上述课题,本发明的半导体与基板的接合体是在基板上具有由金属多孔体形成的导电连接部件,并在其上具有半导体元件的半导体与基板的接合体,其使用上述任一者所述的接合膜进行接合,前述金属多孔体是上述接合膜中所含的金属微粒(p)的烧结体,在前述金属多孔体与前述半导体元件的电极的界面,形成上述接合膜中所含的金属微粒(m)与前述电极的合金相或金属化合物相。

34.上述半导体与基板的接合体优选前述金属多孔体的空隙率为1体积%~6体积%,平均空孔径为10nm~60nm。

35.此外,为了解决上述课题,本发明的贴合体贴合有:具有基材膜与设于该基材膜上的粘合剂层的粘合膜、用于将半导体元件与基板接合的接合膜、以及半导体晶片,前述接合膜具有:包含金属微粒(p)的导电性糊料成形为膜状而成的导电性接合层以及具有初粘性且层叠于前述导电性接合层的初粘层,前述导电性接合层贴合于前述粘合剂层,前述半导体晶片贴合于前述初粘层,前述初粘层能够热分解,且相对于前述导电性接合层内之前述金属微粒(p),含有0.1重量%~1.0重量%的金属微粒(m),通过接合时的加热,前述初粘层发生热分解,金属微粒(m)熔融并与前述半导体元件的电极反应后,前述导电性接合层之前述金属微粒(p)烧结,由此前述半导体元件与前述基板被接合。

36.发明效果

37.根据本发明,可提供连接耐热性充分且可靠性高,且无关于半导体元件的电极种类,与基板的接合良好,接合工序简易的接合膜、晶片加工用胶带、接合体的制造方法、接合体及贴合体。

附图说明

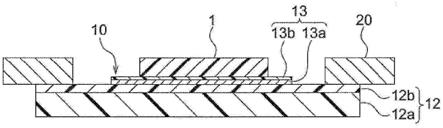

38.[图1]是示意性地表示本发明实施方式的晶片加工用胶带的剖面图。

[0039]

[图2]是在晶片加工用胶带上贴合了半导体晶片的图。

[0040]

[图3]是用于说明切割工序的图。

[0041]

[图4]是说明扩展工序的图。

[0042]

[图5]是说明拾取工序的图。

[0043]

[图6]是示意性地表示使用本发明的实施方式的晶片加工用胶带制造的半导体装置的剖面图。

具体实施方式

[0044]

以下,基于附图说明本发明的实施方式的接合膜及晶片加工用胶带。基于图1至图5说明本发明的一个实施方式的晶片加工用胶带。图1是表示一个实施方式的晶片加工用胶带10的剖面图。图2是表示在晶片加工用胶带10上贴合有半导体晶片1的状态的图。此外,图3是用于说明半导体装置的制造工序的切割工序的图,图4是说明扩展工序的图,图5是说明拾取工序的图。图6是示意性表示使用本发明的实施方式的晶片加工用胶带制造的半导体装置的剖面图。

[0045]

如图1所示,本发明一个实施方式的晶片加工用胶带10具有:由基材膜12a与形成于其上的粘合剂层12b形成的粘合膜12,以及层叠于该粘合膜12上的接合膜13。接合膜13具有:包含金属微粒(p)的导电性糊料成形为膜状而成的导电性接合层13a,以及具有初粘性且层叠于导电性接合层13a的初粘层13b,在粘合剂层12b上设置有导电性接合层13a。晶片加工用胶带10用于以下两个工序:将半导体晶片1切断为半导体元件2(也称为芯片或半导体芯片)的切割工序;以及将经切断的半导体元件2接合于电路基板、陶瓷基板及导线框架等的基板40(参照图6)的粘结工序。关于切割工序参考图3将于后述。

[0046]

需要说明的是,粘合剂层12b可由一层粘合剂层构成,也可由两层以上的粘合剂层层叠而成者所构成。此外,图1中示出:为了保护接合膜13而在晶片加工用胶带10上设置脱模膜11的状态。作为脱模膜11可使用公知物质。

[0047]

粘合膜12及接合膜13也可配合使用工序或装置预先形成为特定形状。

[0048]

以下针对本实施方式的晶片加工用胶带10的各构成要素详细说明。

[0049]

(接合膜)

[0050]

关于接合膜13,在贴合半导体晶片1并切割后,将经单片化的半导体元件2拾取时,自粘合膜12剥离并贴附于半导体元件2被拾取,并作为将半导体元件2固定于基板40之时的接合材使用。因此,在拾取工序中,接合膜13处于附着在经单片化的半导体元件2上的状态,具有可自粘合膜12剥离的粘合性及剥离性,进而,具有将半导体元件2与基板40接合的充分的接合可靠性。关于拾取工序将参考图5于后述。

[0051]

接合膜13具有:包含金属微粒(p)的导电性糊料成形为膜状而成的导电性接合层13a,及具有初粘性且层叠于导电性接合层13a的初粘层13b。

[0052]

需要说明的是,本发明中所谓初粘性意指接合性,具体意指可将导电性接合层13a保持于半导体晶片1、半导体元件2的接合性。

[0053]

[导电性接合层]

[0054]

导电性糊料除了包含金属微粒(p)以外,优选包含有机分散介质(d)。

[0055]

作为导电性糊料中所含的金属微粒(p)(也称为“导电性接合层内金属微粒”),可使用:选自由铜、镁、铝、锌、镓、钛、锰、锗、银、金、镍、铂及钯所成的金属元素群的1种微粒,选自前述金属元素群的2种以上混合而成的微粒,由选自前述金属元素群的2种以上元素的合金所形成的微粒,选自前述金属元素群的1种微粒或选自前述金属元素群的2种以上混合

而成的微粒与由选自前述金属元素群的2种以上元素的合金所形成的微粒混合而成的微粒,它们的氧化物或它们的氢氧化物等。

[0056]

若考虑导电性、加热处理之时的烧结性,金属微粒(p)优选使用:(i)铜微粒(p1),或(ii)由铜微粒(p1)90质量%~100质量%与选自镁、铝、锌、镓、钛、锰及锗的1种或2种以上的第二金属微粒(p2)10质量%~0质量%所形成的金属微粒。前述铜微粒(p1)是导电性相对较高的金属,另一方面,金属微粒(p2)是熔点相对较低的金属。在铜微粒(p1)中并用第二金属微粒(p2)时,优选金属微粒(p2)于金属微粒(p)中与铜微粒(p1)形成合金,或前述金属微粒(p2)于金属微粒(p)中在铜微粒(p1)表面形成被覆层。通过并用前述铜微粒(p1)及金属微粒(p2),可降低加热处理温度,或可使金属微粒间的键合更容易。

[0057]

金属微粒(p)的加热处理前的平均一次粒径优选为10nm~500nm,更优选为30nm~300nm,进一步优选为100nm~150nm。金属微粒(p)的平均一次粒径小于10nm时,存在难以通过加热处理(烧结)遍及烧结体全体形成均质粒径与空孔之虞,存在热循环特性降低,并且接合强度也降低的情况。另一方面,若该平均一次粒径超过500nm,则构成烧结体的金属微粒及空孔径接近微米尺寸,反而使热循环特性降低。加热处理前的金属微粒(p)的平均一次粒径可通过扫描型电子显微镜(sem)测定其直径。例如二维形状为近似圆形的情况下测定其圆直径,二维形状为近似椭圆形状的情况下测定其椭圆的短径,二维形状为近似正方形的情况下测定其正方形的边长,二维形状为近似长方形的情况下测定该长方形的短边长。“平均一次粒径”是将随机选择的10~20个的多个粒子的粒径通过上述显微镜观察并测量,通过算出其平均值而求出。

[0058]

作为前述金属微粒(p)的制造方法并未特别限定,可使用例如湿式化学还原法、雾化法、镀敷法、等离子体cvd法、mocvd法等的方法。

[0059]

平均一次粒径10nm~500nm的金属微粒(p)的制造方法具体可采用日本特开2008-231564号公报中公开的方法。若采用该公报中公开的制造方法,可容易地获得平均一次粒径为10nm~500nm的金属微粒(p),且该公报中公开的金属微粒的制造方法中,在金属离子还原反应结束后,向还原反应水溶液中添加凝集剂并离心分离等,由此而回收反应液中的杂质被去除的金属微粒,向该金属微粒中添加有机分散介质(d)并混炼,能够制造本发明的导电性糊料。

[0060]

为了使得金属微粒(p)均匀分散于导电性糊料中,重要的是选择分散性、加热处理之时的烧结性优异的特定的有机分散介质(d)。有机分散介质(d)使金属微粒(p)分散于导电性糊料中,调节导电性糊料的粘度,维持膜形状,且在加热处理之时以液状及气体状发挥作为还原剂的功能。有机分散介质(d)至少含有有机溶剂(s),进而优选含有有机粘合剂(r)。

[0061]

有机溶剂(s)优选含有有机溶剂(sc),有机溶剂(sc)包含常压下的沸点为100℃以上且分子中具有1个或2个以上羟基的醇和/或多元醇。进而有机溶剂(s)优选选自(i)有机溶剂(s1)以及(ii)有机溶剂(s2)中的1种,该有机溶剂(s1)至少含有:具有酰胺基的有机溶剂(sa)5体积%~90体积%、常压下沸点为20℃~100℃的低沸点有机溶剂(sb)5体积%~45体积%以及包含常压下沸点为100℃以上且由分子中具有1个或2个以上羟基的醇和/或多元醇的有机溶剂(sc)5体积%~90体积%,该有机溶剂(s2)至少含有具有酰胺基的有机溶剂(sa)5体积%~95体积%及包含常压下沸点为100℃以上且由分子中具有1个或2个以

上羟基的醇和/或多元醇的有机溶剂(sc)5体积%~95体积%。

[0062]

配合上述以外的其他有机溶剂成分的情况下,可使用四氢呋喃、二甘醇二甲醚、碳酸亚乙酯、碳酸亚丙酯、环丁砜、二甲基亚砜等的极性有机溶剂。

[0063]

有机溶剂(s1)是至少含有以下溶剂的有机溶剂:具有酰胺基的有机溶剂(sa)5体积%~90体积%、常压下沸点为20℃~100℃的低沸点有机溶剂(sb)5体积%~45体积%、以及包含常压下沸点为100℃以上且由分子中具有1个或2个以上羟基的醇和/或多元醇的有机溶剂(sc)5体积%~90体积%。在有机溶剂(s1)中含有5体积%~90体积%的有机溶剂(sa),具有以下作用:提高导电性糊料中的分散性与保存稳定性,进而将前述接合面上的导电性接合层进行加热处理形成烧结体之时,提高接合面的密合性。在有机溶剂(s1)中含有5体积%~45体积%以上的有机溶剂(sb),具有以下作用:使导电性糊料中的溶剂分子间的相互作用降低,提高所分散的金属微粒(p)对于有机溶剂(s1)的亲和性。在有机溶剂(s1)中含有5体积%~90体积%以上的有机溶剂(sc),可实现导电性糊料中的分散性与分散性的更长期安定化。此外,若在混合有机溶剂中存在有机溶剂(sc),将其导电性接合层配置于接合面进行加热处理时,烧结体的均匀性提高,且有机溶剂(sc)具有的氧化被膜的还原促进效果也发挥作用,可获得导电性高的接合部件。所谓“有机溶剂(s1)是至少含有有机溶剂(sa)5体积%~90体积%、有机溶剂(sb)5体积%~45体积%以及有机溶剂(sc)5体积%~90体积%的有机溶剂”意指有机溶剂(s1)可以由有机溶剂(sa)、有机溶剂(sb)以及有机溶剂(sc)按照前述配合比例配合成100体积%,或者,也可于前述配合比例的范围内,在不损及本发明效果的范围进而配合其他有机溶剂成分,但该情况下,由有机溶剂(sa)、有机溶剂(sb)以及有机溶剂(sc)所成的成分优选含有90体积%以上,更优选为95体积%以上。前述配合比例优选为:有机溶剂(sa)5体积%~70体积%、有机溶剂(sb)5体积%~30体积%以及有机溶剂(sc)10体积%~90体积%

[0064]

有机溶剂(s2)是至少含有具有酰胺基的有机溶剂(sa)5体积%~95体积%以及包含常压下沸点为100℃以上且由分子中具有1个或2个以上羟基的醇和/或多元醇的有机溶剂(sc)5体积%~95体积%的有机溶剂。在有机溶剂(s2)中含有5体积%~95体积%的有机溶剂(sa),具有以下作用:提高该混合有机溶剂中的分散性与保存稳定性,进而在将导电性糊料进行加热处理形成金属多孔体时提高接合面的密合性。在有机溶剂(s2)中含有5体积%~95体积%的有机溶剂(sc),可进一步提高导电性糊料中的分散性。此外,在有机溶剂(s2)中存在有机溶剂(sa)及有机溶剂(sc)时,将导电性接合层配置于接合面以后进行加热处理时,即使以比较低的加热处理温度也可进行烧结。所谓“有机溶剂(s2)是至少含有有机溶剂(sa)5体积%~95体积%以及有机溶剂(sc)5体积%~95体积%的有机溶剂”意指有机溶剂(s2)由有机溶剂(sa)及有机溶剂(sc)按照前述配合比例配合成100体积%,或者,也可在前述配合比例的范围内,在不损及本发明效果的范围进而配合其他有机溶剂成分,但该情况下,由有机溶剂(sa)及有机溶剂(sc)所成的成分优选含有90体积%以上,更优选为95体积%以上。前述配合比例优选为有机溶剂(sa)5体积%~80体积%以及有机溶剂(sc)10体积%~90体积%

[0065]

以下示出上述有机溶剂(sc)、有机溶剂(sa)及有机溶剂(sb)的具体例。

[0066]

有机溶剂(sc)包含在常压下的沸点为100℃以上且分子中具有1个或2个以上羟基的醇和/或多元醇,是具有还原性的有机化合物。此外,优选为碳数为5以上的醇及碳数为2

以上的多元醇,优选在常温为液状、比介电率高的醇,例如优选为10以上的醇。平均一次粒径为10nm~500nm的金属微粒(p)由于微粒表面积较大,因此必须考虑氧化的影响,但以下举例的有机溶剂(sc)由于在加热处理(烧结)之时作为液状或气体状而发挥作为还原剂的功能,因此加热处理之时抑制金属微粒(p)的氧化、促进烧结。作为有机溶剂(sc)的具体例,可例示乙二醇、二乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,3-丁二醇、1,4-丁二醇、2-丁烯-1,4-二醇、2,3-丁二醇、戊二醇、己二醇、辛二醇、甘油、1,1,1-三羟甲基乙烷、2-乙基-2-羟基甲基-1,3-丙二醇、1,2,6-己三醇、1,2,3-己三醇、1,2,4-丁三醇等。

[0067]

此外,作为有机溶剂(sc)的具体例,也可使用苏糖醇(d-threitol)、赤藓醇(erythritol)、季戊四醇(pentaerythritol)、戊糖醇(pentitol)、己糖醇(hexitol)等的糖醇类,戊糖醇中包含木糖醇(xylitol)、核糖醇(ribitol)、阿糖醇(arabitol)。前述己糖醇中包含甘露醇(mannitol)、山梨糖醇(sorbitol)、半乳糖醇(dulcitol)等。再者,也可使用甘油醛(glyceric aldehyde)、二氧基丙酮(dioxy-acetone)、苏糖(threose)、赤藓酮糖(erythrulose)、赤藓糖(erythrose)、阿拉伯糖(arabinose)、核糖(ribose)、核酮糖(ribulose)、木糖(xylose)、木酮糖(xylulose)、来苏糖(lyxose)、葡萄糖(glucose)、果糖(fructose)、甘露糖(mannose)、艾杜糖(idose)、山梨糖(sorbose)、古洛糖(gulose)、塔罗糖(talose)、塔格糖(tagatose)、半乳糖(galactose)、阿洛糖(allose)、阿卓糖(altrose)、乳糖(lactose)、异麦芽糖(isomaltose)、葡萄-七碳糖(gluco-heptose)、七碳糖(heptose)、麦芽三糖(maltotriose)、乳果糖(lactulose)、海藻糖(trehalose)等的糖类,但关于熔点较高者可混合其他熔点较低的有机溶剂(sc)。上述醇类中,更优选为分子中具有2个以上羟基的多元醇,特别优选乙二醇及甘油。

[0068]

有机溶剂(sa)是具有酰胺基(-conh-)的化合物,特别优选比介电率较高者。作为有机溶剂(a),可举例n-甲基乙酰胺(在32℃为191.3)、n-甲基甲酰胺(在25℃为182.4)、n-甲基丙酰胺(在25℃为172.2)、甲酰胺(在20℃为111.0)、n,n-二甲基乙酰胺(在25℃为37.78)、1,3-二甲基-2-咪唑烷酮(在25℃为37.6)、n,n-二甲基甲酰胺(在25℃为36.7)、1-甲基-2-吡咯烷酮(在25℃为32.58)、六甲基磷酸酰胺(在20℃为29.0)、2-吡咯烷酮、ε-己内酰胺、乙酰胺等,但也可将它们混合使用。需要说明的是,上述具有酰胺基的化合物名后的括号中的数字表示各溶剂的测定温度下的比介电率。它们之中,在测定温度20℃~32℃的比介电率为100以上的n-甲基乙酰胺、n-甲基甲酰胺、n-丙基甲酰胺及甲酰胺等可优选地使用。此外,测定温度范围20℃~32℃范围相当于糊料化、膜化加工温度,通过使此时的比介电率为100以上,可抑制在膜化前的糊料化工序中的金属微粒(p)的凝集,使膜加工性提高,因此成为重要的温度范围。此外,如n-甲基乙酰胺(熔点:26℃~28℃)的在常温为固体的情况下,可与其他溶剂混合,在处理温度以液状使用。

[0069]

有机溶剂(sb)为常压下的沸点在20℃~100℃范围,优选60.0℃~100℃范围的有机化合物。若常压下的沸点小于20℃,则包含有机溶剂(sb)的粒子分散液在常温保存时,有机溶剂(sb)的成分挥发,存在糊料组成发生变化之虞。此外,常压下沸点为100℃以下的情况下,使因该溶剂添加所致的溶剂分子间的相互引力降低,可期待有效发挥进一步提高微粒分散性的效果。进而,常压下的沸点为60℃以上的情况下,混炼时即使不冷却也可稳定地制造,因而优选。作为有机溶剂(sb),可例示:以通式r1-o-r2(r1、r2分别独立为烷基,碳原子数为1~4。)表示的醚系化合物(sb1)、以通式r3-oh(r3为烷基且碳原子数为1~4。)表示

的醇(sb2)、以通式r4-c(=o)-r5(r4、r5分别独立为烷基且碳原子数为1~2)表示的酮系化合物(sb3),以及以通式r6-(n-r7)-r8(r6、r7、r8分别独立为烷基或氢原子,碳原子数为0~2。)表示的胺系化合物(sb4)。

[0070]

以下例示上述有机溶剂(sb),化合物名后的括号内的数字表示常压下的沸点。作为前述醚系化合物(sb1),可例示:二乙醚(35℃)、甲基丙基醚(31℃)、二丙醚(89℃)、二异丙醚(68℃)、甲基-叔丁基醚(55.3℃)、叔戊基甲基醚(85℃)、二乙烯基醚(28.5℃)、乙基乙烯基醚(36℃)、烯丙基醚(94℃)等。作为前述醇(sb2),可例示:甲醇(64.7℃)、乙醇(78.0℃)、1-丙醇(97.15℃)、2-丙醇(82.4℃)、2-丁醇(100℃)、2-甲基2-丙醇(83℃)等。作为前述酮系化合物(sb3),可例示丙酮(56.5℃)、甲基乙基酮(79.5℃)、二乙基酮(100℃)等。此外,作为前述胺系化合物(sb4),可例示三乙胺(89.7℃)、二乙胺(55.5℃)等。

[0071]

有机粘合剂(r)发挥抑制导电性糊料中的金属微粒(p)的凝集、调节导电性糊料的粘度以及维持导电连接部件前体的形状的功能。前述有机粘合剂(r)优选为选自由纤维素树脂系粘合剂、乙酸酯树脂系粘合剂、丙烯酸树脂系粘合剂、氨基甲酸酯树脂系粘合剂、聚乙烯吡咯烷酮树脂系粘合剂、聚酰胺树脂系粘合剂、缩丁醛树脂系粘合剂及萜烯系粘合剂中的1种或2种以上。具体而言,选自下述中的1种或2种以上:前述纤维素树脂系粘合剂是乙酰基纤维素、甲基纤维素、乙基纤维素、丁基纤维素及硝基纤维素;乙酸酯树脂系粘合剂为甲基乙二醇乙酸酯、乙基乙二醇乙酸酯、丁基乙二醇乙酸酯、乙基二乙二醇乙酸酯及丁基二乙二醇乙酸酯;丙烯酸树脂系粘合剂是甲基丙烯酸甲酯、甲基丙烯酸乙酯以及甲基丙烯酸丁酯;氨基甲酸酯树脂系粘合剂是2,4-甲苯二异氰酸酯以及对亚苯基二异氰酸酯;聚乙烯吡咯烷酮树脂系粘合剂是聚乙烯吡咯烷酮及n-乙烯吡咯烷酮;聚酰胺树脂系粘合剂是聚酰胺6、聚酰胺66以及聚酰胺11;缩丁醛树脂系粘合剂是聚乙烯缩丁醛;萜烯系粘合剂为蒎烯、桉叶油醇、柠烯及松油醇。

[0072]

导电性糊料是包含金属微粒(p)、以及含有有机溶剂(s)的有机分散介质(d)的导电性糊料,或者,是包含前述金属微粒(p)、以及含有有机溶剂(s)及有机粘合剂(r)的有机分散介质(d)的导电性糊料。若对其进行加热处理,则达到某温度时,进行有机溶剂(s)的蒸发,或进行有机溶剂(s)的蒸发及有机粘合剂(r)的热分解,显现出金属微粒(p)的表面,利用彼此于表面结合(烧结)的原理而作为接合材料发挥功能。前述导电性糊料中的金属微粒(p)与有机分散介质(d)的配合比例(p/d)优选为50质量%~85质量%/50质量%~15质量%(质量%的合计为100质量%)。此外,在不损及本发明效果的范围内,本发明的导电性糊料中也可配合上述以外的金属微粒、有机分散介质等。

[0073]

金属微粒(p)的配合比例若超过前述85质量%,则糊料变得高粘度,在加热处理中发生金属微粒(p)表面间的结合不足,存在着导电性降低之虞。另一方面,金属微粒(p)的配合比例若小于前述50质量%,则糊料粘度降低,膜形状维持变得困难,此外,加热处理时存在产生收缩的缺陷之虞,进而,也存在着加热处理时伴有有机分散介质(d)的蒸发速度变慢的缺陷之虞。基于该观点,前述金属微粒(p)与有机分散介质(d)的配合比例(p/d)更优选为55质量%~80质量%/45质量%~20质量%。此外,该有机分散介质(d)中的有机溶剂(s)与有机粘合剂(r)的配合比例(s/r)优选为80质量%~100质量%/20质量%~0质量%(质量%的合计均为100质量%),更优选为85质量%~95质量%/15质量%~5质量%。

[0074]

有机分散介质(d)中的有机粘合剂(r)的配合比例若超过20质量%,则加热处理导

电性接合层13a时,有机粘合剂(r)发生热分解且飞散的速度变慢,此外,导电连接部件中残留碳量增加时,阻碍烧结,存在发生龟裂、剥离等问题的可能性,不优选。通过选择有机溶剂(s),仅以该溶剂使金属微粒(p)均匀分散,发挥导电性糊料的粘度调节及可维持膜形状的功能的情况下,可使用仅包含有机溶剂(s)的成分作为有机分散介质(d)。导电性糊料中,可根据需要在前述成分中添加消泡剂、分散剂、增塑剂、表面活性剂、增粘剂等的公知添加物。制造导电性糊料时,可混合各成分之后使用球磨机等进行混炼。

[0075]

[初粘层]

[0076]

初粘层13b用于将导电性接合层13a保持于半导体晶片1、半导体元件2,具有初粘性。此外,初粘层13b通过将半导体元件2与基板40接合之时的加热而发生热分解。若初粘层13b具有这种性质,则可无特别限制地由任意者构成。

[0077]

由于导电性接合层13a不具有初粘性,因此初粘层13b是用于改善半导体晶片1、半导体元件2与导电性接合层13a的接合性的层。若无初粘层13b,则由于半导体晶片1、半导体元件2与导电性接合层13a的接合力较弱,因此在半导体晶片1的切割时、半导体元件2的拾取时,半导体晶片1、半导体元件2与导电性接合层13a之间会剥离。此外,初粘层13b也为用于提高导电性接合层13a对半导体晶片1、半导体元件2的密合力的层。通过提高密合力,也可提高介由导电性接合层13a而将半导体元件2与基板40接合时的接合强度。

[0078]

本发明中,重要的是:初粘层13b通过将半导体元件2与基板40接合时的加热而发生热分解,半导体元件2与基板40介由导电性接合层13a机械性接合。因此,初粘层13b在接合时的加热温度下,于空气环境下、升温速度5℃/分钟的热重量测定中的重量减少优选为70重量%以上,更优选为85重量%以上,进一步优选为95重量%以上。

[0079]

此外,初粘层13b由于接合时与半导体元件2直接接触,因此也可期待使半导体元件2的电极表面活化的效果。认为:这是因为初粘层13b中所含的物质于加热时发生分解,此时,与金属的电极表面的氧化层反应并清洁金属面。如此通过半导体元件2的电极表面发生活化,可提高半导体元件2的电极与导电性接合层13a的密合力。

[0080]

作为构成初粘层13b的材料,优选使用:在极性或非极性溶剂中,于室温不溶,但加热至熔点则容易溶解的物质。这种材料加热至熔点于溶剂中溶解,涂布于导电性接合层13a等上之后,冷却至室温,使溶剂蒸发,由此可形成具有初粘性的膜状体。作为溶剂,可适当使用公知溶剂,但为了使成膜时容易蒸发,优选使用低沸点的溶剂。作为低沸点的溶剂也可使用有机溶剂(sb)。

[0081]

再者,初粘层13b更优选由以下物质构成:将导电性糊料中的金属微粒(p)加热烧结时,使金属微粒(p)还原的物质。对于初粘层13b的分解反应以多段反应发生的物质,反应温度区域广,金属微粒(p)被还原,由此金属微粒(p)烧结后的电阻率降低,提高导电性。

[0082]

初粘层13b优选包含例如选自下述中的1种或2种以上:聚甘油(熔点:23℃);甘油单癸酸酯(熔点:46℃)、甘油单月桂酸酯(熔点:57℃)、甘油单硬脂酸酯(熔点:70℃)、甘油单山萮酸酯(熔点:85℃)等的甘油脂肪酸酯;二甘油硬脂酸酯(熔点:61℃)、二甘油月桂酸酯(熔点:34℃)等的聚甘油脂肪酸酯;苯乙烯对苯乙烯二苯基膦(熔点:75℃)、三苯基膦(熔点:81℃)、三-正辛基膦(熔点:30℃)等的膦类;亚亚磷酸酯类;双(4-甲基丙烯酰基硫苯基)硫醚(熔点:64℃)、苯基对-三硫醚(熔点:23℃)、糠基硫醚(熔点:32℃)等的硫醚类;二苯基二硫醚(熔点:61℃)、苄基二硫醚(熔点:72℃)、四乙基秋兰姆二硫醚(熔点:70℃)等的二硫

醚类;三硫醚类;及亚砜类。

[0083]

此外,在不阻碍初粘性及热分解性,在对半导体元件2、基板40的污染或发生突沸气体的方面不产生问题的范围内,初粘层13b可根据需要添加消泡剂、分散剂、增塑剂、表面活性剂、增粘剂等的公知添加物。

[0084]

相对于导电性接合层13a内的金属微粒(p),初粘层13b含有0.1质量%~1.0质量%的金属微粒(m)(也称为“初粘层内金属微粒”)。金属微粒(m)的熔点为250℃以下。金属微粒(m)优选为锡或其合金微粒,例如可使用sn焊料粉末、snnicu、snnicu(ge)、snagcu或snau的粉末等。初粘层13b中,通过以相对于导电性接合层13a内的金属微粒(p)为0.1质量%~1.0质量%地添加金属微粒(m),利用接合时的热使初粘层13b热分解,金属微粒(m)发生熔融并与半导体元件的电极发生扩散反应,形成合金化相或金属化合物相(以下也称为扩散层),因此导电性接合层13a与半导体元件2的电极的接合性变得良好,无关于构成导电性接合层13a的金属微粒(p)的种类、电极的种类,均可良好接合。

[0085]

金属微粒(m)优选平均一次粒径为1μm~3μm,为使形成的扩散相厚度更薄,更优选为1μm~2μm。金属微粒(m)的平均一次粒径小于1μm时,因尺寸效果而自低温开始烧结,自烧结初期阶段粒径开始增大或产生粒径偏差,存在与电极的扩散反应变差或产生扩散相的偏差之虞。此外,若该平均一次粒径超过3μm,则扩散反应所致的扩散相较厚,存在阻碍接合体的导电性以及散热性之虞。金属微粒(m)的平均一次粒径可通过扫描型电子显微镜(sem)测定其直径。例如二维形状为近似圆形状的情况下测定其圆的直径,为近似椭圆形状的情况下测定其椭圆的短径,为近似正方形状的情况下测定其正方形的边的长度,为近似长方形状的情况下测定其长方形短边的长度。“平均一次粒径”是将随机选择的10~20个的多个粒子的粒径以上述显微镜观察并测量,通过算出其平均值而求出。

[0086]

接着,针对制造接合膜13的方法加以说明。首先,于载置台上,载置脱模膜,于脱模膜上配置间隔物。间隔物例如为sus等的金属制的板,于中央部具有圆形开口部。在间隔物的开口部且脱模膜上,配置上述导电性糊料,使用橡皮辊进行丝网印刷,将导电性糊料均匀压延,而将导电性糊料成形为圆形的膜状。随后,去除脱模膜及间隔物。接着,通过使成形为圆形膜状的导电性糊料预干燥,形成导电性接合层13a。预干燥时间依据印刷厚度而定,可设定为例如5分钟~20分钟。

[0087]

随后,将上述初粘层13b的构成成分的材料加热并于溶剂中混炼,使用橡胶辊法或喷雾涂布法等涂布于导电性接合层13a上并冷却。随后,加热干燥并使溶剂蒸发,形成初粘层13b。

[0088]

需要说明的是,本实施方式中,本发明的接合膜13设于粘合膜12上,全体构成晶片加工用胶带10,但作为制造晶片加工用胶带10的材料也可由接合膜13单体更换,该情况下,接合膜13优选于两面由保护膜予以保护。作为保护膜可使用聚乙烯系、聚苯乙烯系、聚对苯二甲酸乙二醇酯(pet)系、以及经脱模处理的膜等的公知物质,但基于具有保持接合膜13的适当硬度的观点,优选使用聚乙烯膜或聚苯乙烯膜。保护膜的厚度并未特别限定,可适当设定,但优选为10μm~300μm。

[0089]

(粘合膜)

[0090]

粘合膜12是以下的膜:具有在将半导体晶片1切割时、保持于接合膜13的半导体晶片1不发生剥离那样的充分的粘合力,具有在切割后拾取经单片化的半导体元件2时、可容

易地自接合膜13剥离那样的低粘合力。本实施方式中,关于粘合膜12,如图1所示,例示了在基材膜12a设置粘合剂层12b的膜,但不限定于此,可使用作为切割胶带使用的公知的粘合膜。

[0091]

作为粘合膜12的基材膜12a,若为以往公知物质则可无特别限定地使用,但如后述,本实施方式中,作为粘合剂层12b,由于使用能量固化性的材料中的放射线固化性材料,因此使用具有放射线透射性的物质。

[0092]

例如,作为基材膜12a的材料,可列举聚乙烯、聚丙烯、乙烯丙烯共聚物、聚丁烯-1、聚-4-甲基戊烯-1、乙烯-乙酸乙烯酯共聚物、乙烯-丙烯酸乙酯共聚物、乙烯-丙烯酸甲酯共聚物、乙烯-丙烯酸共聚物、离子聚合物等的α-烯烃的均聚物或共聚物或它们的混合物、聚氨基甲酸酯、苯乙烯-乙烯-丁烯共聚物或戊烯系共聚物、聚酰胺-多元醇共聚物等的热塑性弹性体及它们的混合物。此外,基材膜12a也可为选自它们中的2种以上材料混合而成者,它们可为单层或经多数层化者。基材膜12a的厚度并未特别限定,可适当设定,优选为50μm~200μm。

[0093]

本实施方式中,为了通过对粘合膜12照射紫外线等的放射线,使粘合剂层12b固化,而容易自接合膜13剥离粘合剂层12b,因此粘合剂层12b的树脂优选在粘合剂中使用的公知氯化聚丙烯树脂、丙烯酸树脂、聚酯树脂、聚氨基甲酸酯树脂、环氧树脂、加成反应型有机聚硅氧烷系树脂、硅酮丙烯酸酯树脂、乙烯-乙酸乙烯酯共聚物、乙烯-丙烯酸乙酯共聚物、乙烯-丙烯酸甲酯共聚物、乙烯-丙烯酸共聚物、聚异戊二烯或苯乙烯-丁二烯共聚物或其氢化物等的各种弹性体等或其混合物中,适当配合放射线聚合性化合物,而调制粘合剂。此外,也可添加各种表面活性剂或表面平滑剂。粘合剂层12b的厚度并未特别限定,而可适当设定,优选为5μm~30μm。

[0094]

作为放射线聚合性化合物,使用例如通过光照射而三维网状化的分子内具有至少2个以上光聚合性碳-碳双键的低分子量化合物,或于取代基中具有光聚合性碳-碳双键的聚合物或寡聚物。具体而言,可适用三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇单羟基五丙烯酸酯、二季戊四醇六丙烯酸酯、1,4-丁二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯、聚乙二醇二丙烯酸酯或寡聚酯丙烯酸酯等、硅酮丙烯酸酯等、丙烯酸或各种丙烯酸酯类的共聚物等。

[0095]

此外,除上述的丙烯酸酯系化合物以外,也可使用氨基甲酸酯丙烯酸酯系寡聚物。氨基甲酸酯丙烯酸酯系寡聚物是:使聚酯型或聚醚型等的多元醇化合物与多元异氰酸酯化合物(例如2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、1,3-二甲苯二异氰酸酯、1,4-二甲苯二异氰酸酯、二苯基甲烷4,4-二异氰酸酯等)反应而得的末端异氰酸酯氨基甲酸酯预聚物,与具有羟基的丙烯酸酯或甲基丙烯酸酯(例如丙烯酸2-羟基乙酯、甲基丙烯酸2-羟基乙酯、丙烯酸2-羟基丙酯、甲基丙烯酸2-羟基丙酯、聚乙二醇丙烯酸酯、聚乙二醇甲基丙烯酸酯等)反应而得。此外,粘合剂层12b也可为选自上述树脂的2种以上混合而成者。

[0096]

此外,作为粘合剂层12b的组合物,除了通过照射放射线而固化的放射线聚合性化合物以外,也可使用适当配合有丙烯酸系粘合剂、光聚合引发剂、固化剂等的组合物。

[0097]

使用光聚合引发剂时,可使用例如异丙基苯偶因醚、异丁基苯偶因醚、二苯甲酮、米氏酮、氯噻吨酮、十二烷基噻吨酮、二甲基噻吨酮、二乙基噻吨酮、苄基二甲基缩醛、α-羟基环己基苯基酮、2-羟基甲基苯基丙烷等。这些光聚合引发剂的配合量相对于丙烯酸系共

聚物100质量份,优选为0.01质量份~5质量份。

[0098]

粘合膜12可通过作为切割胶带的制造方法而过去公知的方法制造。晶片加工用胶带10可通过于粘合膜12的粘合剂层12b上贴合上述导电性接合层13的导电性接合层13a而制造。

[0099]

(晶片加工用胶带的使用方法)

[0100]

半导体装置100(参考图6)的制造工序中,晶片加工用胶带10如以下地进行使用。图2中,示出了晶片加工用胶带10贴合半导体晶片1与环框20的状况。

[0101]

首先,如图2所示,将粘合膜12的粘合剂层12b贴附于环框20,将半导体晶片1贴合于接合膜13的初粘层13b。它们的贴合顺序并未限制,也可将半导体晶片1贴合于接合膜13后,将粘合膜12的粘合剂层12b贴附于环框20。此外,也可同时进行将粘合膜12贴附于环框20,以及将半导体晶片1贴合于接合膜13。

[0102]

此外,如图3所示,实施半导体晶片1的切割工序,接着,实施对粘合膜12照射能量线例如紫外线的工序。具体而言,首先,为了通过切割刀21将半导体晶片1与接合膜13予以切割,利用吸附台22自粘合膜12面侧吸附支撑晶片加工用胶带10。接着,通过切割刀21将半导体晶片1与接合膜13切断成半导体元件2单元予以单片化,随后,自粘合膜12的下面侧照射能量线。通过该能量线照射,使粘合剂层12b固化,使其粘合力降低。此外,也可替代能量线的照射,而通过加热等的外部刺激使粘合膜12的粘合剂层12b的粘合力降低。粘合剂层12b由两层以上的粘合剂层层叠而构成的情况下,也可将各粘合剂层内的一层或全部层通过能量线照射而固化,使各粘合剂层内的一层或全部层的粘合力降低。

[0103]

之后,如图4所示,实施将保持有经切割的半导体元件2及接合膜13的粘合膜12向环框20的周向拉伸的扩展工序。具体而言,对保持有经切割的多个半导体元件2及接合膜13的状态的粘合膜12,自粘合膜12的下面侧使中空圆柱形状的顶起部件30上升,将粘合膜12向环框20的周向拉伸。

[0104]

实施扩展工序后,如图5所示,以将粘合膜12扩展的状态,实施拾取半导体元件2的拾取工序。具体而言,自粘合膜12的下面侧通过销31将半导体元件2顶起,并且自粘合膜12的上面侧以吸附夹具32吸附半导体元件2,将经单片化的半导体元件2与接合膜13一起拾取。

[0105]

接着,实施拾取工序后,实施接合工序。具体而言,在拾取工序中,与半导体元件2一起被拾取的接合膜13的导电性接合层13a侧配置于导线框架或封装基板等的基板40的接合位置。随后,于250℃~350℃的温度加热处理接合膜13。此时,初粘层13b热分解并且导电性接合层13a中的有机分散介质(d)被去除,金属微粒(m)熔融并与半导体元件的电极进行扩散反应而形成合金化相或金属化合物相。此外,金属微粒(p)通过其表面的能量在比块体状态的金属的熔点更低温下凝集,进行金属微粒表面间的结合(烧结),形成由金属多孔体所成的导电连接部件50。加热处理时若于有机溶剂(s)中含有有机溶剂(sc),则该溶剂以液状及气体状发挥还原功能,因此抑制金属微粒(p)的氧化并促进烧结。此外,含有较低沸点的有机溶剂(s)作为导电性接合层13a中的有机分散介质(d)的情况下,在加热处理之前,设置预先干燥工序,可事先将有机溶剂(s)的至少一部分蒸发、去除。如此通过加热处理,将半导体元件2与基板40机械接合。需要说明的是,接合工序可于无加压下进行,也可于加压下进行。经加压的情况下,导电性糊料与导线框架或封装基板等的密合性提高。

[0106]

导电连接部件50是金属微粒(p)彼此面接触并结合(烧结)而形成的金属多孔体,因此具有适度弹力性与柔软性,且也不损及导电性。金属多孔体的空隙率为1体积%~9体积%,优选为1体积%~6体积%的范围,平均空孔径为10nm~120nm,优选10nm~60nm的范围。此外,导电连接部件50的空隙率、金属微粒的平均一次粒径及平均空孔径的测定方法如下。

[0107]

(1)金属微粒的平均一次粒径的测定方法

[0108]

金属微粒通过扫描型电子显微镜(sem),观察随机选择10个的粒子的剖面,测定对于其剖面的二维形状的最大内切圆的直径,求出其平均值。此外,电子显微镜的剖面照片中,二维形状为近似圆形状的情况下测定其圆直径,为近似椭圆形状的情况下测定其椭圆的短径,为近似正方形的情况下测定其正方形的边的长度,为近似长方形状的情况下测定其长方形短边的长度。

[0109]

(2)平均空孔径的测定方法

[0110]“平均空孔径”是使用扫描型电子显微镜(sem)观察随机选择的10~20个的空孔径的剖面形状并测量,取其平均值。

[0111]

(3)空隙率的测定方法

[0112]

空隙率的测定是利用透射型电子显微镜(tem),拍摄电子显微镜照片,通过其剖面图像的解析而确定。此外,空孔尺寸小于100nm的情况下的空隙率通过超薄切片法而薄片化,以透射型电子显微镜(tem)观察而测定。

[0113]

随后,如图6所示,进行将基板40的端子部(未图示)的前端与半导体元件2上的电极垫(未图示)通过连接线60进行电连接的线接线工序。作为连接线60使用例如金线、铝线或铜线等。进行线接线时的温度优选为80℃以上,更优选为120℃以上,该温度优选为250℃以下,更优选为175℃以下。此外,其加热时间进行数秒~数分钟(例如1秒~1分钟)。接线是以加热至如前述温度范围内那样的状态,通过并用超声波的振动能量与施加加压的压着能量来进行。

[0114]

接着,进行利用密封树脂70将半导体元件2进行密封的密封工序。本工序是为了保护搭载于基板40的半导体元件2、连接线60而进行。本工序通过以模具将密封用树脂成型而进行。作为密封树脂70,使用例如环氧系树脂。树脂密封时的加热温度优选为165℃以上,更优选为170℃以上,加热温度优选为185℃以下,更优选为180℃以下。

[0115]

根据需要,密封物也可进一步加热(后固化工序)。由此,在密封工序中固化不足的密封树脂70可完全固化。加热温度可适当设定。由此,制造半导体装置100。

[0116]

需要说明的是,上述例中,接合膜使用于将半导体元件2的未形成电路的背面与基板40接合的情况,但不限定于此,也可使用于将半导体元件2的形成电路的表面与基板40接合(所谓倒装片安装)的情况。

[0117]

接着,针对本发明的实施例加以说明,但本发明并非限定于它们。

[0118]

[导电性接合层的制作]

[0119]

(导电性接合层a)

[0120]

在水溶液中通过自铜离子的无电解还原而调制的平均一次粒径150nm的铜微粒(相当于金属微粒(p))70质量%、以及有机分散介质30质量%予以混炼,调制导电性糊料,上述有机分散介质由作为有机溶剂的由甘油40体积%、n-甲基乙酰胺55体积%及三乙胺5

体积%所成的混合溶剂(相当于有机溶剂(s1))95质量%、以及作为有机粘合剂的乙基纤维素(平均分子量1000,000)5质量%形成。

[0121]

在载置台上配置脱模膜(50μm的聚对苯二甲酸乙二醇酯),于其上配置350μm厚且于中央部具有6英寸圆形开口的sus制的间隔物,在间隔物的开口部所面向的脱模膜上,载置5.0g的上述导电性糊料,使用橡胶辊进行丝网印刷,压延导电性糊料,成形为圆形的片形状。接着,去除间隔物后,于非活气体氛围中进行预干燥5分钟,制作导电性接合层a。

[0122]

(导电性接合层b)

[0123]

除了替代铜微粒,使用平均一次粒径100nm的银微粒(日本sigma aldrich股份有限公司制,型号:730777)70质量%以外,与导电性接合层a同样,制作导电性接合层b。

[0124]

[初粘层的制作]

[0125]

(初粘层组合物a)

[0126]

此外,在聚甘油10质量%中混合甲醇90质量%,稀释聚甘油,相当于聚甘油稀释液以重量%计成为0.1重量%的方式使用超声波分散机分散作为金属微粒(m)的平均一次粒径1.5μm的锡微粒(三井金属矿业股份有限公司制),调制初粘层组合物。金属微粒(m)对于金属微粒(p)的比例为0.1重量%。

[0127]

(初粘层组合物b)

[0128]

除了锡微粒相对于聚甘油稀释液以重量%计成为0.5重量%以外,与初粘层a同样地制作初粘层b。金属微粒(m)相对于金属微粒(p)的比例为0.5重量%。

[0129]

(初粘层组合物c)

[0130]

除了锡微粒相对于聚甘油稀释液以重量%计成为1重量%以外,与初粘层a同样地制作初粘层c。金属微粒(m)相对于金属微粒(p)的比例为1重量%。

[0131]

(初粘层组合物d)

[0132]

除了替代锡微粒,使用平均一次粒径1.75μm的锡镍铜合金微粒(三井金属矿业股份有限公司制)以外,与初粘层a同样地制作初粘层d。金属微粒(m)相对于金属微粒(p)的比例为0.1重量%。

[0133]

(初粘层组合物e)

[0134]

除了锡镍铜合金微粒相对于聚甘油稀释液以重量%计成为1重量%以外,与初粘层d同样地制作初粘层e。金属微粒(m)相对于金属微粒(p)的比例为1重量%。

[0135]

(初粘层组合物f)

[0136]

除了平均一次粒径2.0μm的铋合金微粒(福田金属箔粉工业股份有限公司制)相对于聚甘油稀释液以重量%计成为0.5重量%以外,与初粘层a同样地制作初粘层f。金属微粒(m)相对于金属微粒(p)的比例为0.5质量%。

[0137]

(初粘层组合物g)

[0138]

除了锡微粒对于聚甘油稀释液以重量%计成为0.01重量%以外,与初粘层a同样地制作初粘层g。金属微粒(m)相对于金属微粒(p)的比例为0.01重量%。

[0139]

(初粘层组合物h)

[0140]

除了锡微粒对于聚甘油稀释液以重量%计成为2重量%以外,与初粘层a同样地制作初粘层h。金属微粒(m)相对于金属微粒(p)的比例为2重量%。

[0141]

(初粘层组合物i)

[0142]

除了不含金属微粒以外,与初粘层a同样地制作初粘层i。

[0143]

[实施例1]

[0144]

接着,在加温至50℃的加热板上,以喷雾涂布法按照干燥后膜厚成为2μm的方式在导电性接合层a上涂布上述初粘层组合物a,于50℃干燥180秒,形成初粘层。由此获得实施例1的接合膜。

[0145]

[实施例2~6、比较例1~5]

[0146]

同样地,以表1及表2所示的导电性接合层与初粘层的组合,获得实施例2~6、比较例1~5的接合膜。

[0147]

[晶片加工用胶带的制作]

[0148]

另一方面,按照以下制作粘合膜。使丙烯酸丁酯65重量份、丙烯酸2-羟基乙酯25重量份、丙烯酸10重量份进行自由基聚合,滴加甲基丙烯酸2-异氰酸酯基乙酯使其反应而合成重均分子量80万的丙烯酸共聚物,向其中添加作为固化剂的聚异氰酸酯3重量份、作为光聚合引发剂的1-羟基-环己基-苯基酮1重量份并混合,作成粘合剂层组合物。将所制作的粘合剂层组合物按照干燥膜厚成为10μm的方式涂布在膜(基材膜以外的涂布用膜)上,于120℃干燥3分钟。随后,使涂布于该膜上的粘合剂层组合物转印于作为基材膜的厚100μm的聚丙烯-弹性体(pp:hsbr=80:20的弹性体)树脂膜上,制作粘合膜。

[0149]

需要说明的是,聚丙烯(pp)使用日本polychem股份有限公司制的novatec fg4,氢化苯乙烯丁二烯(hsbr)使用jsr股份有限公司制的dynaron 1320p。此外,涂布用膜使用经聚硅氧烷脱模处理后的pet膜(帝人:hupirex s-314,厚25μm)。

[0150]

随后,在上述粘合膜的粘合剂层上贴合上述接合膜的导电性接合层,获得晶片加工用胶带。

[0151]

[样品的制作]

[0152]

准备了在厚230μm的半导体晶片表面上形成ti/au、ti/ag、ti/cu、ti/ni的各种芯片电极层而得的物质作为半导体晶片。各种芯片厚度为100nm。此外,准备厚1.2mm的调质为半硬质的无氧铜板作为基板。将上述实施例及比较例的接合膜载置于经加热至50℃的加热板上进行加热,以提高了初粘层的初粘性的状态下,将表1及表2所示种类的电极的半导体晶片表面(半导体元件电极层侧的面)贴附于初粘层上,随后恢复至室温,在使初粘层冷却固化的状态下,使用切割装置(disco公司制,dad340(商品名)),与接合膜一起被切割成7mm

×

7mm的半导体芯片。随后,使用高压水银灯的紫外线照射机,自粘合膜的基材膜面侧以照射量成为200mj/cm2的方式进行紫外线照射。接着,使用粘晶机(canon machinery股份有限公司制,cps-6820(商品名))将粘合膜扩展,以该状态将半导体芯片连同接合膜一起拾取,将接合膜的导电性接合层侧载置于基板上。

[0153]

随后,分别将上述半导体芯片、接合膜、基板的层叠体,以铜微粒糊料形成的导电性接合层,于300℃加热60分钟;以银微粒糊料形成的导电性接合层,于250℃加热60分钟,使导电性接合层烧结,制作20个安装样品。

[0154]

针对安装样品,进行将-55℃、30分钟与200℃、30分钟设为1循环的温度循环试验(tct)。每100次取出样品,目视检查是否有破裂、剥离。随后,使用超声波显微镜(日立建机股份有限公司制,mi-scope(商品名))与碳针(型号“pq2-13”,50mhz),自半导体芯片侧照射超声波,以反射法进行剥离测定。剥离面积超过10%者判定为故障。使用本实施例及比较例

的接合膜所安装的样品直至判定为故障的tct次数为2500次~3000次的,设为优良品并以a判定,为1000次~2000次的,设为良品并以b判定,为1000次以下的,设为不良品并以cde判定。此外,在与所有种类的电极的接合中,包含a判定的、b判定以上的接合膜作为优良品并以

◎

评价,在与所有种类的电极的接合中,为b判定者作为良品并以

○

评价,与任一种类的电极的接合中为c判定的,作为不良品并以

×

评价。其结果示于表1、2。

[0155]

[表1]

[0156]

[0157]

[表2]

[0158]

如表1所示,实施例1~6由于初粘层含有相对于导电性接合层内的金属微粒(p)为

0.1重量%~1.0重量%的金属微粒(m),因此无关于半导体元件的电极种类,与基板的接合良好,温度循环试验评价中也为良好结果。

[0159]

相对于此,如表2所示,比较例1、2由于初粘层中不含金属微粒(m),因此根据半导体元件的电极种类,与基板的接合并非良好,温度循环试验评价中为较差的结果。比较例3中,由于金属微粒(m)的熔点超过250℃,因此不形成与电极的合金相,因此接合状态并非良好,温度循环试验评价中为较差的结果。比较例4中,由于金属微粒(m)的含有比例,相对于金属微粒(p)为0.01重量%而较少,因此接合后金属多孔体与半导体元件的电极的界面无法充分形成金属微粒(m)与电极的合金相,根据半导体元件的电极种类,与基板的接合并非良好,温度循环试验评价中为较差的结果。比较例5中,由于金属微粒(m)的含有比例,相对于金属微粒(p)为2重量%而较多,因此接合后金属多孔体与半导体元件的电极的界面过厚地形成金属微粒(m)与电极的合金相,根据半导体元件的电极种类,与基板的接合并非良好,温度循环试验评价中为较差的结果。

[0160]

附图标记说明

[0161]

2:半导体元件

[0162]

10:晶片加工用胶带

[0163]

11:脱模膜

[0164]

12:粘合膜

[0165]

12a:基材膜

[0166]

12b:粘合剂层

[0167]

13:接合膜

[0168]

13a:导电性接合层

[0169]

13b:初粘层

[0170]

40:基板