1.本发明属于防水卷材技术领域,尤其涉及一种耐候性丁基橡胶复合材料自粘防水卷材及其制备方法。

背景技术:

2.丁基橡胶由异丁烯和少量的异戊二烯在低温条件下通过阳离子聚合而成。自1943年工业化合成丁基橡胶以来,在化学、化工、制造业中得到大量应用,因其良好的气密性和水密性,近年来在建筑防水领域得到广泛应用。

3.在防水领域,目前丁基橡胶在防水卷材方面的应用还比较少,丁基橡胶的水密性和耐候性是其他橡胶所不能比拟的,但由于其加工性能差、与其他高分子材料相容性差导致其应用领域受限,溴化丁基橡胶是将丁基橡胶分子链引入了少量溴原子,解决了其与其他高分子材料间相容性差的缺点,因此溴化丁基橡胶复合材料在防水卷材领域的开发应用具有非常广阔的应用前景。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种耐候性丁基橡胶复合材料自粘防水卷材及其制备方法,该防水卷材之间具有较高的粘结力。

5.本发明提供了一种耐候性丁基橡胶复合材料自粘防水卷材,包括依次接触的隔离膜、第一pvc防火层、耐候防水层、第二pvc防火层和丁基自粘胶层;

6.以重量份数计,所述耐候防水层的原料包括溴化丁基橡胶70-90份、聚丙烯10-30份、碳酸钙20-40份、环烷油8-15份、防老剂0.5-1.5份、酚醛树脂8-12份和氯化亚锡1.5-2.5份。

7.在本发明中,以重量份数计,所述第一pvc防火层和第二pvc防火层的原料独立地包括以下组分:

8.pvc 100份、钛白粉3-7份、碳酸钙8-12份、抗氧剂0.5-1.5份、邻苯二甲酸二辛酯20-55份、聚乙烯蜡0.4-0.8份、氯化聚乙烯8-12份、三盐基硫酸铅2.5-3份、硬脂酸锌0.2-0.4份、硬脂酸钙0.2-0.4份和硬脂酸0.2-0.4份。

9.在本发明中,以重量份数计,所述丁基自粘胶层包括以下组分:

10.丁基橡胶100份、重质碳酸钙30-60份、聚异丁烯10-20份、环烷油4-8份、石油树脂5-15份、apao3-8份、二氧化锆1.5-5份。

11.在本发明中,所述第一pvc防火层的厚度为0.5~1.5mm;

12.所述第二pvc防火层的厚度为0.5~1.5mm;

13.所述耐候防水层的厚度为0.8~1.5mm;

14.所述丁基自粘胶层的厚度为0.1~03mm;

15.所述隔离膜层的厚度为0.01~0.03mm。

16.在本发明中,所述耐候防水层按照以下方法制得:

17.将密炼机预热至160~170℃,加入聚丙烯和防老剂,熔融混合均匀后加入溴化丁基橡胶混炼2-3min,然后加入碳酸钙和环烷油继续混炼2-3min,排胶,得到共混胶料;

18.将所述共混胶料和酚醛树脂、氯化亚锡混合,挤成片材,压延,得到耐候防水层。

19.本发明提供了一种上述技术方案所述自粘防水卷材的制备方法,包括以下步骤:

20.将第一pvc防火片材、耐候防水片材和第二pvc防火片材依次焊接,得到复合片材;

21.将所述复合片材硫化后,在第一pvc片材面涂覆硅膜,第二pvc片材面涂覆丁基自粘胶,得到耐候性丁基橡胶复合材料自粘防水卷材。

22.本发明提供了一种耐候性丁基橡胶复合材料自粘防水卷材,包括依次接触的隔离膜、第一pvc防火层、耐候防水层、第二pvc防火层和丁基自粘胶层;以重量份数计,所述耐候防水层的原料包括溴化丁基橡胶70-90份、聚丙烯10-30份、碳酸钙20-40份、环烷油8-15份、防老剂0.5-1.5份、酚醛树脂8-12份和氯化亚锡1.5-2.5份。本发明提供的防水卷材在上述各层的共同作用下,具有较高的粘结力。还具有较高拉伸强度,耐候性和防火性。

附图说明

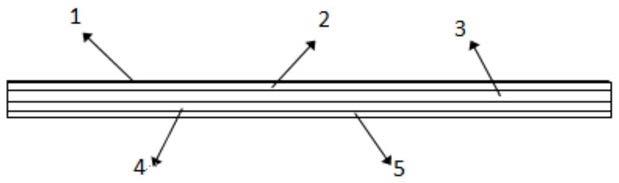

23.图1为本发明提供的防水卷材的剖面结构示意图;

24.图2为本发明提供的防水卷材卷曲成型后的截面示意图;其中,1为硅膜,2为第一pvc防火层,3为耐候防水层,4为第二pvc防火层,5为丁基自粘胶层。

具体实施方式

25.本发明提供了一种耐候性丁基橡胶复合材料自粘防水卷材,包括依次接触的隔离膜、第一pvc防火层、耐候防水层、第二pvc防火层和丁基自粘胶层。

26.本发明提供的防水卷材包括隔离膜,所述隔离膜优选为硅膜;所述隔离膜的厚度优选为0.01~0.03mm。

27.本发明提供的防水卷材包括与隔离膜接触的第一pvc防火层;所述第一pvc防火层的厚度为0.5~1.5mm。所述第一防火层具有防火阻燃效果;以重量份数计,所述第一pvc防火层的原料包括以下组分:

28.聚氯乙烯(pvc)100份、钛白粉3-7份、碳酸钙8-12份、抗氧剂0.5-1.5份、邻苯二甲酸二辛酯20-55份、聚乙烯蜡0.4-0.8份、氯化聚乙烯8-12份、三盐基硫酸铅2.5-3份、硬脂酸锌0.2-0.4份、硬脂酸钙0.2-0.4份和硬脂酸0.2-0.4份。

29.本发明提供的防水卷材包括与第一防火层接触的耐候防水层;以重量份数计,所述耐候防水层的原料包括溴化丁基橡胶(biir)70-90份、聚丙烯(pp)10-30份、碳酸钙20-40份、环烷油8-15份、防老剂0.5-1.5份、酚醛树脂8-12份和氯化亚锡1.5-2.5份。所述耐候防水层的厚度优选为1~1.5mm。

30.在本发明中,所述耐候防水层优选按照以下方法制得:

31.将密炼机预热至160~170℃,加入聚丙烯和防老剂,熔融混合均匀后加入溴化丁基橡胶混炼2-3min,然后加入碳酸钙和环烷油继续混炼2-3min,排胶,得到共混胶料;

32.将所述共混胶料和酚醛树脂、氯化亚锡混合,挤成片材,压延,得到耐候防水层。

33.本发明将溴化丁基橡胶和聚丙烯共混,并加入其它相关助剂,改变它们的加工性能,制备具有良好防水耐候性,又具有良好加工性能的橡胶共混复合材料;聚丙烯和溴化丁

基橡胶在制备过程中,两者通过共混形成互穿网络结构,硬的聚丙烯形成物理交联网络代替硫化橡胶的化学交联键提高材料的强度,溴化丁基橡胶分散在聚丙烯材料中提高材料的弹性,因此该材料既具有橡胶的弹性性能,又具有一定的强度,还提高了材料的加工性能。

34.本发明提供的防水卷材包括与耐候防水层接触的第二pvc防火层,所述第二pvc防火层的原料包括以下组分:pvc 100份、钛白粉3-7份、碳酸钙8-12份、抗氧剂0.5-1.5份、邻苯二甲酸二辛酯20-55份、聚乙烯蜡0.4-0.8份、氯化聚乙烯8-12份、三盐基硫酸铅2.5-3份、硬脂酸锌0.2-0.4份、硬脂酸钙0.2-0.4份和硬脂酸0.2-0.4份。在本发明中,所述第二pvc防火层厚度优选为0.5~1.5mm。

35.本发明提供的防水卷材包括与第二pvc防火层接触的丁基自粘交层。所述丁基自粘胶层具有防流淌性能。所述丁基自粘胶层的厚度优选为0.1~0.3mm。在本发明中,所述丁基自粘胶层的原料包括以下组分:丁基橡胶100份、重质碳酸钙30-60份、聚异丁烯10-20份、环烷油4-8份、石油树脂5-15份、apao3-8份、二氧化锆1.5-5份。

36.本发明提供了一种上述技术方案所述耐候性丁基橡胶复合材料自粘防水卷材的制备方法,包括以下步骤:

37.将第一pvc防火片材、耐候防水片材和第二pvc防火片材依次焊接,得到复合片材;

38.将所述复合片材硫化后,在第一pvc片材面涂覆硅膜,第二pvc片材面涂覆丁基自粘胶,得到耐候性丁基橡胶复合材料自粘防水卷材。

39.本发明将第一pvc防火片材、耐候防水片材和第二pvc防火片材依次焊接,得到复合片材。本发明将第一pvc防火片材的原料和第二pvc防火片材的原料经过上下两个挤出机机头,挤成上下两个pvc片材,经滚筒分别将其轧成0.8~1.5mm厚的片材。

40.得到复合片材后,本发明将所述复合片材硫化后,在第一pvc片材面涂覆硅膜,第二pvc片材面涂覆丁基自粘胶,得到耐候性丁基橡胶复合材料自粘防水卷材。在本发明中,采用动态硫化机将所述复合片材进行硫化;硫化的时间优选为2.3~3.5min,更优选为3min;通过硫化使得溴化丁基橡胶/聚丙烯共混热塑性弹性体材料中的溴化丁基橡胶产生交联结构提高其强度。

41.本发明提供的防水卷材在建筑防水施工时只需将建筑防水面清理干净,将卷材展开后,将丁基自粘胶一侧贴合到建筑表面即可。防水卷材中包括聚氯乙烯、溴化丁基橡胶等,使其具有优异防火阻燃性,材料之间贴合时的粘结力较强,还具有优异防水功能。

42.两侧pvc材料一面涂覆隔离膜(硅膜),一侧涂覆丁基自粘胶,目的是在生产时防水卷材可以直接卷曲成卷,防止卷材卷曲成卷时两侧相互粘连,同时自粘胶一侧不用贴敷防隔离膜,降低成本,提高生产效率,同时方便施工;硅膜涂敷在pvc一侧起到隔离膜作用的同时也能提高防水卷材的耐候性。由于国家对于建筑材料的防火也具有越来越高的要求,本发明使用的丁基自粘胶具有一定防火性能,符合节能环保的要求。

43.为了进一步说明本发明,下面结合实施例对本发明提供的一种耐候性丁基橡胶复合材料自粘防水卷材及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

44.实施例1

45.本实施例pvc防火层材料的制备:将pvc(100kg)、钛白粉(5kg)、碳酸钙(10kg)、抗氧剂(1.0kg)、邻苯二甲酸二辛酯(50kg)、聚乙烯蜡(0.5kg)、氯化聚乙烯(10kg)、三盐基硫

酸铅(3kg)、硬脂酸锌(0.3kg)、硬脂酸钙(0.2kg)、硬脂酸(0.3kg)等原辅料放入高速混合器中共混8min,然后将pvc混合料在辊温170℃、辊距0.1-1mm的开炼机上翻炼5min。

46.本实施例耐候防水层的制备:先将溴化丁基橡胶(70kg)和聚丙烯(30kg)在密炼机中130℃共混2min,然后加入碳酸钙(20kg)、环烷油(8kg)、防老剂1010(1kg)、酚醛树脂(12kg)、氯化亚锡(2kg)共混3min。

47.本实施例丁基自粘胶层制备:将丁基橡胶(10kg)放入170℃捏合机中搅拌20分钟,然后加入重质碳酸钙(40kg)、聚异丁烯(12kg)、环烷油(5kg)、石油树脂(8kg)、apao(6kg)、二氧化锆(2kg)搅拌2小时。

48.本实施例的防水卷材结构如图1所示为五层结构,依次为隔离膜层0.01mm、pvc防火层0.5mm、溴化丁基橡胶/聚丙烯复合材料耐候防水层1mm、pvc防火层0.5mm、丁基自粘胶层0.2mm。在1号、3号挤出机中加入混炼后的pvc料加热至170℃通过上下两个机头挤出定型厚度0.5mm的pvc上下两片层,在2号挤出机中加入溴化丁基复合材料加热至170℃通过挤出机头挤出1mm厚的片层,按照1号、2号、3号挤出机的排列顺序其机头依次排列为上、中、下,材料挤出后上中下三层以此为pvc

②

、丁基橡胶复合材料

③

、pvc

④

,然后经多辊压延机压延、逐级降温,将pvc和丁基橡胶复合层贴合在一起,形成

②

+

③

+

④

三层片材结构,然后将0.03mm厚的硅膜

①

涂在

②

的外侧,用无胎生产设备,将片材放在胎体架上牵引至涂胶辊处,将制作好的丁基自粘料由涂胶机均匀涂覆在

③

的外侧,涂胶厚度0.2mm,涂胶后的片材,由卷毡机卷曲成卷冷却卷曲成型,形成

①

+

②

+

③

+

④

+

⑤

的丁基橡胶复合材料自粘防水卷材。

49.实施例1制备的防水卷材的拉伸强度为290n/mm,剥离强度为0.9n/mm,-40℃低温柔性无裂纹,极限氧指数29,撤去火焰2s内自熄,耐人工气候老化2500h无变化。

50.实施例2

51.本实施例pvc防火层材料的制备:将pvc(100kg)、钛白粉(6kg)、碳酸钙(11kg)、抗氧剂(1.5kg)、邻苯二甲酸二辛酯(40kg)、聚乙烯蜡(0.6kg)、氯化聚乙烯(12kg)、三盐基硫酸铅(2.5kg)、硬脂酸锌(0.3kg)、硬脂酸钙(0.3kg)、硬脂酸(0.3kg)等原辅料放入高速混合器中共混8min,然后将pvc混合料在辊温170℃、辊距0.1-1mm的开炼机上翻炼5min。

52.本实施例耐候防水层的制备:溴化丁基橡胶(80kg)、聚丙烯(20kg)在密炼机中130℃共混2min,然后加入碳酸钙(30kg)、环烷油(9kg)、防老剂1010(1kg),酚醛树脂(10kg),氯化亚锡(1.5kg)共混3min。然后将混炼后的pvc和溴化丁基复合材料放入挤出机,上下两层为0.5mm厚的pvc,中间层为1mm厚的丁基复合材料,然后经多辊压延机压延、逐级降温,将pvc和丁基橡胶复合层贴合在一起,形成pvc-丁基复合材料-pvc三层片材结构,然后将0.03mm厚的硅膜涂在片层一侧,将0.2mm自粘胶层涂在另一侧,冷却卷曲成型。

53.本实施例丁基自粘胶层制备:将丁基橡胶(10kg)放入170℃捏合机中搅拌20分钟,然后加入重质碳酸钙(45kg)、聚异丁烯(15kg)、环烷油(5kg)、石油树脂(10kg)、apao(7kg)、二氧化锆(2.5kg)搅拌2小时。

54.本实施例的防水卷材结构如图1所示为五层结构,依次为隔离膜层0.01mm、pvc防火层0.5mm、溴化丁基橡胶/聚丙烯复合材料耐候防水层1mm、pvc防火层0.5mm、丁基自粘胶层0.2mm。在1号、3号挤出机中加入混炼后的pvc料加热至170℃通过上下两个机头挤出定型厚度0.5mm的pvc上下两片层,在2号挤出机中加入溴化丁基复合材料加热至170℃通过挤出机头挤出1mm厚的片层,按照1号、2号、3号挤出机的排列顺序其机头依次排列为上、中、下,

材料挤出后上中下三层以此为pvc

②

、丁基橡胶复合材料

③

、pvc

④

,然后经多辊压延机压延、逐级降温,将pvc和丁基橡胶复合层贴合在一起,形成

②

+

③

+

④

三层片材结构,然后将0.03mm厚的硅膜

①

涂在

②

的外侧,用无胎生产设备,将片材放在胎体架上牵引至涂胶辊处,将制作好的丁基自粘料由涂胶机均匀涂覆在

③

的外侧,涂胶厚度0.2mm,涂胶后的片材,由卷毡机卷曲成卷冷却卷曲成型,形成

①

+

②

+

③

+

④

+

⑤

的丁基橡胶复合材料自粘防水卷材。

55.实施例2制备的防水卷材的拉伸强度为300n/mm,剥离强度为0.8n/mm,-40℃低温柔性无裂纹,极限氧指数28,撤去火焰2s内自熄,耐人工气候老化2500h无变化。

56.实施例3

57.本实施例pvc防火层材料的制备:将pvc(100kg)、钛白粉(4kg)、碳酸钙(8kg)、抗氧剂(0.8kg)、邻苯二甲酸二辛酯(30kg)、聚乙烯蜡(0.5kg)、氯化聚乙烯(10kg)、三盐基硫酸铅(2.5kg)、硬脂酸锌(0.2kg)、硬脂酸钙(0.4kg)、硬脂酸(0.2kg)等原辅料放入高速混合器中共混8min,然后将pvc混合料在辊温170℃、辊距0.1-1mm的开炼机上翻炼5min。

58.本实施例耐候防水层的制备:溴化丁基橡胶(75kg)、聚丙烯(20kg)在密炼机中130℃共混2min,然后加入碳酸钙(25kg)、环烷油(8kg)、防老剂1010(1kg),酚醛树脂(11kg),氯化亚锡(2kg)共混3min。然后将混炼后的pvc和溴化丁基复合材料放入挤出机,上下两层为0.5mm厚的pvc,中间层为1mm厚的丁基复合材料,然后经多辊压延机压延、逐级降温,将pvc和丁基橡胶复合层贴合在一起,形成pvc-丁基复合材料-pvc三层片材结构,然后将0.03mm厚的硅膜涂在片层一侧,将0.2mm自粘胶层涂在另一侧,冷却卷曲成型。

59.本实施例丁基自粘胶层制备:将丁基橡胶(10kg)放入170℃捏合机中搅拌20分钟,然后加入重质碳酸钙(35kg)、聚异丁烯(13kg)、环烷油(5kg)、石油树脂(11kg)、apao(6kg)、二氧化锆(3kg)搅拌2小时。

60.本实施例的防水卷材结构如图1所示为五层结构,依次为隔离膜层0.01mm、pvc防火层0.5mm、溴化丁基橡胶/聚丙烯复合材料耐候防水层1mm、pvc防火层0.5mm、丁基自粘胶层0.2mm。在1号、3号挤出机中加入混炼后的pvc料加热至170℃通过上下两个机头挤出定型厚度0.5mm的pvc上下两片层,在2号挤出机中加入溴化丁基复合材料加热至170℃通过挤出机头挤出1mm厚的片层,按照1号、2号、3号挤出机的排列顺序其机头依次排列为上、中、下,材料挤出后上中下三层以此为pvc

②

、丁基橡胶复合材料

③

、pvc

④

,然后经多辊压延机压延、逐级降温,将pvc和丁基橡胶复合层贴合在一起,形成

②

+

③

+

④

三层片材结构,然后将0.03mm厚的硅膜

①

涂在

②

的外侧,用无胎生产设备,将片材放在胎体架上牵引至涂胶辊处,将制作好的丁基自粘料由涂胶机均匀涂覆在

③

的外侧,涂胶厚度0.2mm,涂胶后的片材,由卷毡机卷曲成卷冷却卷曲成型,形成

①

+

②

+

③

+

④

+

⑤

的丁基橡胶复合材料自粘防水卷材。

61.实施例3制备的防水卷材的拉伸强度为310n/mm,剥离强度为0.8n/mm,-40℃低温柔性无裂纹,极限氧指数28,撤去火焰2s内自熄,耐人工气候老化2500h无变化。

62.由以上实施例可知,本发明通过控制原料的种类及用量,使得到的防水卷材具有优异拉伸强度,较高剥离强度,耐候性和防火性。实验结果表明:防水卷材的拉伸强度为290~310n/mm,剥离强度为0.8~0.9n/mm,-40℃低温柔性无裂纹,极限氧指数28~29,撤去火焰2s内自熄,耐人工气候老化2500h无变化。

63.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。