1.本发明涉及防水卷材技术领域,具体公开了一种改进低温施工性的自粘防水卷材胶料及其制备方法和应用。

背景技术:

2.自粘防水卷材是一种以sbs等合成橡胶、增粘剂及优质道路石油沥青等配制成的自粘橡胶沥青为基料,强韧的高密度聚乙烯膜或铝箔作为上表面材料,可剥离的涂硅隔离膜或涂硅隔离纸为下表面防粘隔离材料制成的防水材料。它是一种极具发展前景的新型防水材料,具有低温柔性、自愈性、及粘结性能好的特点,可常温施工、施工速度快、符合环保要求。

3.改性沥青胶料用沥青普遍会存在一定的蜡含量,改性沥青中残留的蜡会在低温下冷却、固化、结晶形成微观网状结构。从而导致卷材胶料在低温下表现变硬变脆,失去材料粘性,无法进行有效的粘结施工,严重时卷材发生开裂而影响防水效果。因此目前传统生产的自粘防水卷材施工环境一般为5℃~35℃,当施工环境在冬季气温下降到5℃以下时,自粘卷材胶料便会失去粘性,无法进行有效的卷材搭接,常常采用明火烘烤辅助搭接,施工效率低下。此外,对于较为寒冷的地区,自粘防水卷材的使用受到了极大的限制。

4.cn 104927372 b公开了一种用于生产app塑性体改性沥青防水卷材的沥青胶料,所述沥青胶料按各原料占沥青胶料的质量百分含量主要由如下原料制备得到:沥青60~70%;热塑性塑料5~15%;橡胶5~15%;石油树脂和/或古马隆树脂5~15%;软化油5~20%;稳定剂1~5%。但是,利用这些改性沥青胶料生产的改性沥青防水卷材的各方面还不够好,而且目前有部分生产厂家通过加入活性聚异丁烯用于增加卷材的耐低温性和初粘性,虽然一定程度上改善了低温时卷材的粘性,但是效果有限,在北方寒冷地区天气多变,施工应用性能并不理想。

5.综上,自粘防水卷材在低温环境下的施工应用性能较差,对此有待进一步改进。

技术实现要素:

6.为了改善自粘防水卷材在低温环境下的施工应用性能,本发明提供一种改进低温施工性的自粘防水卷材胶料及其制备方法和应用。

7.第一方面,本发明提供一种改进低温施工性的自粘防水卷材胶料,采用如下的技术方案:

8.一种改进低温施工性的自粘防水卷材胶料,包括以下质量百分比的组分:

9.石油沥青35%~55%;

10.软化油3%~10%;

11.基础油5%~12%;

12.降凝剂0.1%~0.5%;

13.sbs改性剂2%~8%;

14.sbr改性剂1%~4%;

15.增粘树脂1%~3%;

16.胶粉4%~10%;

17.填充料26%~36%;

18.所述软化油与所述基础油的质量比为1:(0.5~4),所述组分的质量百分比均基于所述自粘防水卷材胶料的总质量计。

19.通过采用上述技术方案,将基础油与软化油以特定的比例进行复配,软化油有助于改善自粘防水卷材胶料的低温性能,有助于提高改性剂的溶化性能;再辅以添加降凝剂,有助于提升自粘防水卷材胶料在低温下的稳定性和初粘性,改善制备所得的自粘防水卷材低温下变硬脆化的情况;从而有利于更好地降低制备所得的自粘防水卷材对温度的敏感型,从而提升制备所得的自粘防水卷材在低温环境下的施工应用性能,有助于减少自粘防水卷材在低温环境下的开裂情况。

20.优选的,所述软化油与所述基础油的质量比为1:(0.75~2.5)。

21.通过采用上述技术方案,调配软化油与基础油的质量比,使得自粘防水卷材胶料在相同油份比下,软化油的比例越高,制备所得的自粘防水卷材的低温性能越好。

22.优选的,所述降凝剂占所述软化油的质量比为1%~5%。

23.通过采用上述技术方案,在制备自粘防水卷材胶料时添加的降凝剂的比例越高,越有效抑制改性沥青中的蜡在低温下地析出,改善制备所得的自粘防水卷材在低温下的稳定性,更好地保持自粘防水卷材的粘性,有助于减少自粘防水卷材在低温环境下的开裂情况。

24.优选的,所述sbr改性剂与所述sbs改性剂的质量比为1:(0.5~8)。

25.通过采用上述技术方案,调配sbs改性剂与sbr改性剂的配比,有助于改善自粘防水卷材的高低温性能、增加内聚强度,提升热老化稳定性能,提升自粘防水卷材的粘结性能,更有助于材料的搭接,从而提升自粘防水卷材在低温环境下的施工应用性能,有助于减少自粘防水卷材在低温环境下的开裂情况。

26.优选的,所述增粘树脂包括c5石油树脂、c9石油树脂中的一种或两种。

27.通过采用述技术方案,c5石油树脂、c9石油树脂与橡胶改性剂有良好的互溶性,提升材料粘结力,而且有助于提高自粘防水卷材胶料整体的流淌性,使得制备所得的自粘防水卷材更易成型,有助于提高自粘防水卷材的施工效率。

28.优选的,所述软化油包括环烷油、芳烃油、白油中的一种或多种。

29.优选的,所述基础油包括减三线油、减四线油中的一种或两种。

30.优选的,所述降凝剂优选聚甲基丙烯酸酯、聚a-烯烃、烷基萘中的一种或多种。

31.第二方面,本发明提供一种改进低温施工性的自粘防水卷材胶料的制备方法,采用如下的技术方案:

32.一种改进低温施工性的自粘防水卷材胶料的制备方法,包括以下步骤:

33.步骤1)将石油沥青、基础油、软化油升温至115~125℃,加入降凝剂,控温搅拌30~35 分钟,加热至160~170℃,加入sbs改性剂、sbr改性剂,得到胶体;

34.步骤2)控温搅拌60~65分钟,将胶体研磨,加入胶粉和增粘树脂,搅拌60~65分

钟,加入填充料并搅拌均匀即得到改进低温施工性的自粘防水卷材胶料。

35.通过采用上述技术方案,采用低倾点软化油先对整个改性沥青体系中的蜡进行稀释分散,增加改性体系的油分比例,降低对低温敏感的胶质比例;再辅以添加降凝剂改善改性沥青胶料中的蜡在低温下的冷却析出,阻碍其形成网状结构;从而改善自粘防水卷材在低温下的稳定性,并确保制备所得的自粘防水卷材可在-10℃以下低温中施工应用,更有利于提高自粘防水卷材的施工效率。

36.第三方面,本发明提供一种改进低温施工性的自粘防水卷材胶料的应用,采用如下的技术方案:

37.一种改进低温施工性的自粘防水卷材胶料的应用,所述应用为将所述改进低温施工性的自粘防水卷材胶料用于制备自粘防水卷材。

38.通过采用上述技术方案,优化了自粘防水卷材胶料的配方,软化油先对整个改性沥青体系中的蜡进行稀释分散,增加改性体系的油分比例,降低对低温敏感的胶质比例;再辅以添加降凝剂改善改性沥青胶料中的蜡在低温下的冷却析出,改善自粘防水卷材胶料在低温下的稳定性,有助于保持制备所得的自粘防水卷材可在-10℃以下低温中施工应用,更有利于提高自粘防水卷材的应用环境及施工效率。

39.综上所述,本发明具有以下有益效果:

40.1、通过将基础油与软化油以特定的比例进行复配,软化油有助于改善自粘防水卷材胶料的低温性能,有助于提高改性剂的溶化性能;再辅以添加降凝剂,有助于提升自粘防水卷材胶料在低温下的稳定性和初粘性,改善制备所得的自粘防水卷材低温下变硬脆化的情况;从而有利于更好地降低制备所得的自粘防水卷材对温度的敏感型,从而提升制备所得的自粘防水卷材在低温环境下的施工应用性能,有助于减少自粘防水卷材在低温环境下的开裂情况。

41.2、通过调配软化油与基础油的质量比,使得自粘防水卷材胶料在相同油份比下,软化油的比例越高,制备所得的自粘防水卷材的低温性能越好。

42.3、通过调配sbs改性剂与sbr改性剂的配比,有助于改善自粘防水卷材的高低温性能、增加内聚强度,提升热老化稳定性能,提升自粘防水卷材的粘结性能,更有助于材料的搭接,从而提升自粘防水卷材在低温环境下的施工应用性能,有助于减少自粘防水卷材在低温环境下的开裂情况。

附图说明

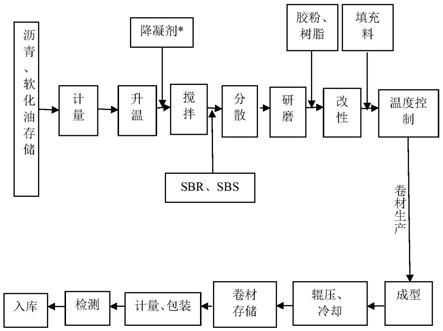

43.图1是本发明中自粘防水卷材的工艺流程图。

具体实施方式

44.以下结合附图及实施例对本技术作进一步详细说明。

45.以下实施例及对比例所用的各原料的来源信息详见表1。

46.表1

[0047][0048][0049]

实施例1

[0050]

一种改进低温施工性的自粘防水卷材胶料,包括35kg的石油沥青、3kg的软化油、12kg 的基础油、0.1kg的降凝剂、2kg的sbs改性剂、1kg的sbr改性剂、1kg的增粘树脂、4kg 的胶粉、26kg的填充料。

[0051]

本实施例中,石油沥青采用的规格型号为70#;软化油采用白油;基础油采用减三线油;降凝剂采用聚甲基丙烯酸酯;sbs改性剂采用的规格型号为yh791-h;sbr改性剂的规格型号为粉末sbr,增粘树脂采用萜烯树脂;胶粉采用60目轮胎胶粉;填充料采用400目滑石粉。

[0052]

本实施例还公开了一种改进低温施工性的自粘防水卷材胶料的制备方法:

[0053]

步骤1)将石油沥青、基础油、软化油升温至115℃,加入降凝剂,控温搅拌30分钟,加热至160℃,加入sbs改性剂、sbr改性剂,得到胶体;

[0054]

步骤2)控温搅拌60分钟,将胶体研磨,加入胶粉和增粘树脂,搅拌60分钟,加入填充料,得到能够改进低温下施工的自粘防水卷材胶料。

[0055]

实施例2

[0056]

与实施例1相比,区别仅在于:

[0057]

石油沥青的添加量为55kg、软化油的添加量为10kg、基础油的添加量为5kg、降凝剂的添加量为0.5kg、sbs改性剂的添加量为8kg、sbr改性剂的添加量为4kg、增粘树脂的添加量为3kg、胶粉的添加量为10kg、填充料的添加量为36kg。

[0058]

步骤1)中,升温至125℃,控温搅拌35分钟,加热至170℃;

[0059]

步骤2)中,控温搅拌65分钟,将胶体研磨,加入胶粉和增粘树脂,搅拌65分钟。

[0060]

实施例3

[0061]

与实施例1相比,区别仅在于:

[0062]

石油沥青的添加量为45kg、软化油的添加量为5kg、基础油的添加量为6kg、降凝剂的添加量为0.2kg、sbs改性剂的添加量为6kg、sbr改性剂的添加量为1kg、增粘树脂的添加量为1kg、胶粉的添加量为4kg、填充料的添加量为32kg。

[0063]

本实施例中,sbs改性剂的规格型号为lg501,sbr改性剂的规格型号为klsbr,软化油采用芳烃油。

[0064]

实施例4

[0065]

与实施例3相比,区别仅在于:

[0066]

软化油的添加量为8kg、基础油的添加量为6kg。

[0067]

实施例5

[0068]

与实施例1相比,区别仅在于:

[0069]

软化油的添加量为4kg、基础油的添加量为10kg。

[0070]

实施例6

[0071]

与实施例3相比,区别仅在于:

[0072]

降凝剂的添加量为0.1kg,软化油的添加量为10kg。

[0073]

实施例7

[0074]

与实施例3相比,区别仅在于:

[0075]

降凝剂的添加量为0.2kg,软化油的添加量为4kg。

[0076]

实施例8

[0077]

与实施例3相比,区别仅在于:

[0078]

降凝剂的添加量为0.5kg、软化油的添加量为6.25kg。

[0079]

实施例9

[0080]

与实施例3相比,区别仅在于:

[0081]

sbr改性剂的添加量为4kg,sbs改性剂的添加量为2kg。

[0082]

实施例10

[0083]

与实施例3相比,区别仅在于:

[0084]

sbr改性剂的添加量为1kg,sbs改性剂的添加量为8kg。

[0085]

实施例11

[0086]

与实施例3相比,区别仅在于:

[0087]

增粘树脂采用c9石油树脂。

[0088]

实施例12

[0089]

与实施例2相比,区别仅在于:

[0090]

本实施例中,石油沥青采用的规格型号为90#。

[0091]

实施例13

[0092]

与实施例3相比,区别仅在于:

[0093]

基础油的添加量为8kg;软化油的添加量为8kg,且软化油为白油;sbs改性剂的添

加量为3kg;sbr改性剂的添加量为4kg;

[0094]

本实施例中,降凝剂采用聚a-烯烃。

[0095]

对比例1

[0096]

与实施例3相比,区别仅在于:

[0097]

采用等量的减三线油替换芳烃油。

[0098]

步骤1)中,不添加降凝剂。

[0099]

对比例2

[0100]

与实施例3相比,区别仅在于:

[0101]

采用等量的减三线油替换芳烃油。

[0102]

对比例3

[0103]

与实施例3相比,区别仅在于:

[0104]

步骤1)中,不添加降凝剂。

[0105]

对比例4

[0106]

与实施例3相比,区别仅在于:

[0107]

采用等量的sbr改性剂替换sbs改性剂。

[0108]

对比例5

[0109]

与实施例12相比,区别仅在于:

[0110]

采用等量的减三线油替换芳烃油。

[0111]

步骤1)中,不添加降凝剂。

[0112]

性能测试实施例

[0113]

将各实施例及对比例制备的改进低温施工性的自粘防水卷材胶料成型后,进行辊压、冷却,得到自粘防水卷材,具体流程见图1。

[0114]

性能测试实施例1:性能测试

[0115]

将制备的自粘防水卷材进行以下性能测试。

[0116]

软化点:将制备好的自粘防水卷材胶料,按《gb/t 4507-2014沥青软化点测定法(环球法)》进行测试;

[0117]

耐热性:将制备好的自粘防水卷材,按《gb/t328.11-2007建筑防水卷材试验方法第 11部分:沥青防水卷材耐热性》中的a法进行极限耐热性测试;

[0118]

低温柔性:将制备好的自粘防水卷材,按《gb/t328.14-2007沥青防水卷材低温柔性》进行低温柔性极限测试;

[0119]

热老化低温柔性:将制备好的自粘防水卷材样品放入70

±

2℃烘箱中7d

±

2h,取出在 23

±

2℃放置24h后,按《gb/t328.14-2007沥青防水卷材低温柔性》进行低温柔性极限测试;

[0120]

性能测试实施例2:卷材与卷材剥离强度

[0121]

在23

±

2℃条件下,按《gb/t 328.20-2007建筑防水卷材试验方法第20部分:沥青防水卷材接缝剥离性能》进行试验。一个试件的下表面与另一个试件的上表面粘结,粘合面为50mm

×

75mm,用质量为2kg、宽50~60mm的压辊反复滚压三次,粘合后分别置于标准养护温度(23℃)、5℃、0℃、-5℃、-10℃及-15℃下放置24h后,逐一迅速取出样品进行剥离试验。用最大力计算剥离强度,单位n/mm,取五个试件结果的算术平均值作为试验结果。

[0122]

性能测试实施例3:卷材与铝板剥离强度

[0123]

在23

±

2℃条件下,参照《gb/t 328.20-2007建筑防水卷材试验方法第20部分:沥青防水卷材接缝剥离性能》将自粘防水卷材试件粘在已用溶剂清洁的光滑铝板表面,粘合面为50mm

×

75mm,用质量为2kg、宽50~60mm的压辊反复滚压三次,粘合后分别置于标准养护温度(23℃)、5℃、0℃、-5℃、-10℃及-15℃下放置24h后,逐一迅速取出样品进行卷材与铝板剥离测试。铝板一端夹入夹具,将同一端的卷材弯折180

°

夹入另一夹具进行试验。用最大力计算剥离强度,单位n/mm,取五个试件结果的算术平均值作为试验结果。

[0124]

性能测试实施例1的检测数据详见表2。

[0125]

性能测试实施例2的检测数据详见表3。

[0126]

性能测试实施例3的检测数据详见表4。

[0127]

表2

[0128] 软化点耐热性低温柔性热老化低温柔性标准无70℃-20℃-18℃实施例178℃70℃-20℃-18℃实施例290℃80℃-32℃-32℃实施例385℃75℃-26℃-24℃实施例484℃70℃-28℃-26℃实施例579℃70℃-22℃-20℃实施例686℃75℃-28℃-26℃实施例787℃75℃-26℃-24℃实施例883℃70℃-30℃-30℃实施例985℃75℃-26℃-24℃实施例1088℃80℃-30℃-28℃实施例1185℃75℃-24℃-24℃实施例1289℃80℃-32℃-32℃实施例1381℃70℃-26℃-24℃对比例187℃75℃-22℃-16℃对比例285℃75℃-24℃-22℃对比例385℃75℃-24℃-18℃对比例488℃80℃-26℃-24℃对比例592℃85℃-24℃-18℃

[0129]

表3

[0130]

[0131][0132]

表4

[0133]

[0134][0135]

根据表2~4中,实施例1~3分别与对比例1~3的数据对比可得,在制备改进低温施工性的自粘防水卷材胶料时采用软化油与基础油复配,同时添加有特定质量的降凝剂,制备所得的自粘防水卷材的各性能均达到标准,卷材与卷材剥离强度、卷材与铝板剥离强度在低温下明显提高,说明将基础油与软化油以特定的比例进行复配,同时添加降凝剂,助于提升制备所得的自粘防水卷材的施工应用性能以及剥离强度。

[0136]

根据表2~4中,实施例4、5分别与实施例3的数据对比可得,在制备改进低温下施工性的自粘防水卷材胶料时优选了软化油与基础油的比例,制备所得的自粘防水卷材的各性能优异,卷材与卷材剥离强度、卷材与铝板剥离强度在低温下有所提高,说明在相同油份比下,软化油的比例越高,制备所得的自粘防水卷材的低温性能越好。

[0137]

根据表2~4中,实施例6~8分别与实施例3的数据对比可得,在制备改进低温下施工性的自粘防水卷材胶料时优选了降凝剂与软化油的比例,制备所得的自粘防水卷材的各种性能有所提高,卷材与卷材剥离强度、卷材与铝板剥离强度在低温下有所提高,降凝剂的比例越高,制备所得的自粘防水卷材的低温性能越好。

[0138]

根据表2~4中,实施例9、10分别与实施例3的数据对比可得,在制备改进低温下施工性的自粘防水卷材胶料时采用优选的sbs改性剂与sbr改性剂的配比,制备所得的自粘防水卷材的各性能有所提高,卷材与卷材剥离强度、卷材与铝板剥离强度在低温下有所提高,说明调配sbs改性剂与sbr改性剂的配比,在一定程度上有助于提升制备所得的自粘防水卷材的施工应用性能以及剥离强度。

[0139]

根据表2~4中,实施例9、10分别与对比例4的数据对比可得,在制备改进低温下施工性的自粘防水卷材胶料时采用优选的sbs改性剂与sbr改性剂的配比,在制备改进低温下施工性的自粘防水卷材胶料时采用优选的sbs改性剂与sbr改性剂的配比,制备所得的自粘防水卷材的各性能有所提高,卷材与卷材剥离强度、卷材与铝板剥离强度在低温下有所提高,说明调配sbs改性剂与sbr改性剂的配比,在一定程度上有助于提升制备所得的自粘防水卷材的施工应用性能以及剥离强度。

[0140]

根据表2~4中,实施例11与实施例3的数据对比可得,在制备改进低温下施工性的

自粘防水卷材胶料时采用c9石油树脂,制备所得的自粘防水卷材的各性能有所提高,卷材与卷材剥离强度、卷材与铝板剥离强度在低温下有所提高,说明采用的增粘树脂为c9石油树脂、c5石油树脂中的一种或两种,在一定程度上有助于提升制备所得的自粘防水卷材的施工应用性能以及剥离强度。

[0141]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。